一种天然气罐箱内筋板安装装置的制作方法

本申请涉及天然气罐箱的,尤其是涉及一种天然气罐箱内筋板安装装置。

背景技术:

1、天然气罐箱又称为天然气罐式集装箱,是一种安装于紧固外部框架内的压力容器,用于进行天然气等气体的运输。

2、天然气罐箱的生产过程中,需要将对罐箱筒体内部进行加固,因此在罐箱筒体内壁进行环状的筋板焊接,通过筋板来提高罐箱筒体的强度,减少后期加工过程中的形变。其筋板一般截面为“l”型。

3、在实际生产中,需要将筋板由中间位置逐一放入到筒体内,并进行点焊固定,随后再进行补焊固定。而这个过程需要人钻入到筒体内,人踩在筒体上会有使筒体形变的可能,且由于人在筒体内无法站直,进行筋板的移送和焊接的效率较低,进而导致天然气罐箱生产成本较高且效率较低的问题。

技术实现思路

1、为了改善天然气罐箱筒体内的筋板安装效率较低且成本较高的缺陷,本申请提供一种天然气罐箱内筋板安装装置。

2、本申请提供的一种天然气罐箱内筋板安装装置采用如下技术方案:

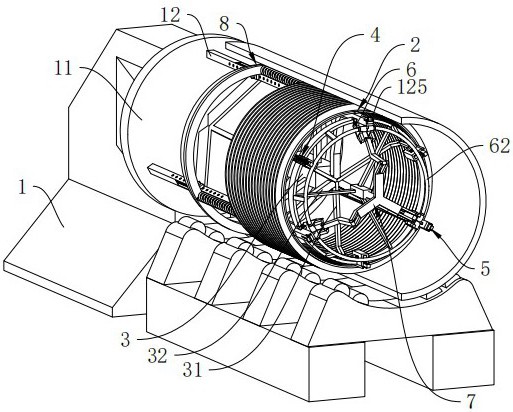

3、一种天然气罐箱内筋板安装装置,包括

4、主架,底部设置有电机控制的滚轮,还设置有固定盘,固定盘以罐箱筒体轴线为中心固设有多个主杆,罐箱筒体的轴线为参考轴线,远离主杆远离固定盘的端面为参考端;

5、定位环,安装在多个主杆上,固设有压紧弹簧,压紧弹簧另一端固设有与主杆滑移连接的推板;

6、挡板,滑移安装在主杆上,筋板为多个挂在主杆上,筋板与多个主杆的外壁抵接,推板将多个筋板向挡板抵紧;

7、分离板,滑移架设在主杆之间的位置,沿着罐箱筒体的半径方向滑移,远离参考端的部分向远离参考轴线的方向呈尖端设置为插入部,插入部朝向与挡板抵接的筋板和相邻筋板之间,能够通过滑移后能够插入筋板之间的位置,分离板向参考端延伸,内部开设有滑移腔,滑移腔在靠近参考轴线和远离参考轴线的两端开口设置,插入部开设有与滑移腔连通的内藏槽,分离板的架体设置有弹簧片,弹簧片与分离板朝向参考轴线的外壁固定连接;

8、滑移板,滑移连接在滑移腔内,朝向参考轴线的部分固设有从滑移腔伸出的下拨板,远离参考轴线的部分固设有从滑移腔伸出的上拨板,滑移腔内壁固设有滑移弹簧,滑移弹簧另一端与滑移板固定连接,使得上拨板位于内藏槽内,分离板朝向参考轴线的外壁与远离参考端的侧壁连接处为倒圆角设置;

9、第一伸缩缸,以主杆为固定点架设在多个主杆之间的位置,活塞杆端部朝向参考端方向并固设有多个拨动板,拨动板与分离板倒圆角部分正对,拨动板与分离板靠近参考轴线的外壁抵接时,插入部插入到筋板之间,拨动板能够与下拨板抵接,第一伸缩缸活塞杆顶出时能够带动挡板移动到不与筋板抵接的位置。

10、可选的,主杆开设有供挡板滑移连接在内的滑移孔,主杆朝向参考轴线的部分固设有跨过滑移孔的挡架,挡板朝向挡架的一端固设有长板,长板和挡架之间固设有顶出弹簧;

11、长板朝向主杆的外壁和远离参考端的外壁连接处为倒角设置;

12、第一伸缩杆的活塞杆固设有插板,插板与主杆抵接,并与长板倒角部分抵接,插板与长板远离参考轴线的部分抵接时,挡板完全位于滑移孔内。

13、可选的,在主杆靠近参考端的位置架设有架环,架环上转动连接有焊枪,焊枪转动后与上挡板所推出的筋板和罐箱筒体内壁连接处正对,罐箱筒体夹有焊夹;

14、架环中心处还架设有第二伸缩缸,第二伸缩缸的活塞杆朝向安装端一侧并固设有多个牵动杆,牵动杆转动连接有弯折设置的牵引杆,牵引杆与焊枪转动连接,焊枪的转动轴处设置有扭簧,使得焊枪向所需焊接点处转动。

15、可选的,主杆的安装端处转动连接有翻板,翻板设置有扭簧,使得翻板转动到与安装端抵紧;

16、主杆的安装端开设有第一滑槽,第一滑槽内滑移连接有内板,第一滑槽内壁固设有内弹簧,内板能够卡在自身伸出第一滑槽的位置,此时翻板无法向下转动;

17、上拨板能够将筋板推到与翻板抵接的位置;

18、焊枪转动焊接后,内板被内弹簧完全拉入到第一滑槽内。

19、可选的,主杆朝向参考轴线的外壁开设有与第一滑槽连通的定位孔;

20、内板内部开设有限位腔,限位腔朝向参考轴线的内壁开设有能够与定位孔连通的定位槽,限位腔和定位槽内滑移连接有伸出杆,伸出杆周向外壁固设有限位环板,限位环板位于限位腔内,限位腔设置有限位弹簧,限位弹簧处于自然状态时,伸出杆从定位孔伸出,此时,内板伸出第一滑槽与翻板抵接,此时,内板伸出第一滑槽与翻板抵接;

21、焊枪转动轴处固设有凸块,凸块与定位孔正对,凸块与伸出杆抵接并将伸出杆完全顶入到定位孔内时,焊枪的位置不会对筋板的移动路径进行遮挡,内弹簧会将内板完全拉入到第一滑槽内。

22、可选的,限位腔远离参考轴线的一端开设有牵引孔,主杆远离参考轴线的外壁由定位孔处向靠近挡板的方向开设有与第一滑槽连通的牵引槽;

23、伸出杆还位于牵引孔内,伸出杆与第一滑槽内壁抵接时,伸出杆另一端未伸出牵引槽;

24、伸出杆远离定位孔的一端开设有弹出槽,弹出槽内壁固设有收缩弹簧,收缩弹簧另一端固设有收缩块,收缩块与弹出槽滑移连接,且能够伸出牵引槽;

25、在伸出杆从定位孔弹出时,收缩块伸出牵引槽的部分能够被筋板顶入到弹出槽内。

26、可选的,主杆两侧开设有卡槽,卡槽内滑移连接有卡板,翻板两侧开设有卡接槽,翻板转动到水平状态时,卡板能够伸入到卡接槽内。

27、可选的,定位环的周向内壁在主杆两侧的位置固设有抵接板,抵接板与主杆两侧壁抵接;

28、主杆两侧壁等距开设有多个固定槽,抵接板螺纹连接有固定螺栓,固定螺栓能够伸入到固定槽内。

29、综上所述,本申请包括以下至少一种有益技术效果:

30、将筋板依次放在主杆上并使得推板将筋板向挡板抵紧,在将筋板送入到罐箱筒体内后,第一伸缩缸伸出,拨动板与分离板抵接带动分离板移动,插板带动挡板缩回,插入部位于两个筋板之间并将最前方的筋板顶出,随后拨动板与下拨板抵接带动滑移板移动,上拨板将筋板推出,随后第二伸缩缸带动焊枪转动对推出的筋板进行焊接预固定,随着主架的不断移动重复该步骤,进而实现筋板的自动送入和预固定,提高了罐箱内筋板安装的效率;

31、筋板推出的过程中,翻板对筋板进行拦截,提高筋板移动到所需焊接的位置的稳定性,同时在焊接完成后,焊枪的转动会带动凸轮与伸出杆抵接,使得内板缩回,进而使得翻板能够在主架移动时被筋板顶动翻转,将筋板送出主杆;

32、在筋板推出的过程中,筋板与收缩块抵接并带动内板移动到伸出杆弹入到定位孔内后将收缩块压入到牵引槽内并通过牵引槽,内板重新对翻板进行固定,实现了翻板位置的自动复位,提高了自动化程度。

技术特征:

1.一种天然气罐箱内筋板安装装置,其特征在于:包括

2.根据权利要求1所述的一种天然气罐箱内筋板安装装置,其特征在于:主杆(12)开设有供挡板(21)滑移连接在内的滑移孔(121),主杆(12)朝向参考轴线的部分固设有跨过滑移孔(121)的挡架(23),挡板(21)朝向挡架(23)的一端固设有长板(22),长板(22)和挡架(23)之间固设有顶出弹簧(231);

3.根据权利要求1所述的一种天然气罐箱内筋板安装装置,其特征在于:在主杆(12)靠近参考端的位置架设有架环(62),架环(62)上转动连接有焊枪(6),焊枪(6)转动后与上挡板(21)所推出的筋板和罐箱筒体内壁连接处正对,罐箱筒体夹有焊夹;

4.根据权利要求3所述的一种天然气罐箱内筋板安装装置,其特征在于:主杆(12)的安装端处转动连接有翻板(125),翻板(125)设置有扭簧,使得翻板(125)转动到与安装端抵紧;

5.根据权利要求4所述的一种天然气罐箱内筋板安装装置,其特征在于:主杆(12)朝向参考轴线的外壁开设有与第一滑槽(122)连通的定位孔(123);

6.根据权利要求5所述的一种天然气罐箱内筋板安装装置,其特征在于:限位腔(511)远离参考轴线的一端开设有牵引孔(5112),主杆(12)远离参考轴线的外壁由定位孔(123)处向靠近挡板(21)的方向开设有与第一滑槽(122)连通的牵引槽(124);

7.根据权利要求4所述的一种天然气罐箱内筋板安装装置,其特征在于:主杆(12)两侧开设有卡槽(126),卡槽(126)内滑移连接有卡板,翻板(125)两侧开设有卡接槽(1251),翻板(125)转动到水平状态时,卡板能够伸入到卡接槽(1251)内。

8.根据权利要求1所述的一种天然气罐箱内筋板安装装置,其特征在于:定位环(81)的周向内壁在主杆(12)两侧的位置固设有抵接板(811),抵接板(811)与主杆(12)两侧壁抵接;

技术总结

本申请公开了一种天然气罐箱内筋板安装装置,涉及天然气罐箱的技术领域,其包括主架,设置有固定盘,固定盘设有多个主杆;挡板,滑移安装在主杆上;压紧组件用于将基板向挡板抵紧;第一伸缩缸,以主杆为固定点架设在多个主杆之间的位置;分离组件,架设在主杆之间,用于在第一伸缩缸伸出后将与挡板抵接的筋板向前推动到指定位置。本申请具有提高天然气罐箱内筋板安装效率和天然气罐箱生产质量的效果。

技术研发人员:刘合瑞,岳文强,李希勤,武帅龙,王资淇

受保护的技术使用者:河北泰荣能源装备科技有限公司

技术研发日:

技术公布日:2024/6/26

- 还没有人留言评论。精彩留言会获得点赞!