一种具有自动对齐功能的石化管道焊接装置的制作方法

本发明涉及石化管道焊接装置,特别涉及一种具有自动对齐功能的石化管道焊接装置。

背景技术:

1、石化管道是连接石化原料、产品及副产品生产、储存和运输的关键设施,具有高效、安全、环保等特点,在石化工业中发挥着举足轻重的作用,在石化管道布置工程中,需要对分段放置的石化管道进行焊接,以保障管道系统的完整性和安全性。

2、中国专利申请文献cn116586853a公开了一种具有管道对齐功能的石油化工用管道焊接装置,具体涉及石油化工设备技术领域,包括工作台,所述工作台的上端一侧设置有支撑架,两个所述连接柄二的内腔远离支撑架的一侧均设置有固定装置,所述支撑架的上端中部设置有打磨装置。上述文献所涉及的石化管道焊接装置,通过设置有打磨装置,在两个固定装置将两个石油化工管道固定后,通过打磨机构对两个石油化工管道的外表面相互靠近一侧进行打磨,去除石油化工管道的焊接面上的铁锈和毛刺,然后通过传动机构带动两个固定装置向相互靠近第一侧运动,使两个石油化工管道的连接端接触对齐,便于工作人员对石油化工管道进行焊接作业。

3、但是在实际使用过程中,该装置仅通过两侧的固定装置对管道进行夹持固定,在提升过程中会导致管道中心偏移造成两侧的管道相对固定装置的中心出现倾斜,影响其对其效果,且在焊接过程中需要人工进行焊接,费时较长,且石化管道环境一般在荒漠地区,温度高、风沙大,工人的体力消耗、劳动强度都很大,长期作业造成的疲惫会影响焊接质量。

技术实现思路

1、本发明的主要目的在于提供一种具有自动对齐功能的石化管道焊接装置,可以有效解决传统设备在对齐过程中重心偏移影响对齐效果以及需要人工焊接在荒漠环境下长期作业会因疲惫影响焊接质量的问题。

2、为实现上述目的,本发明采取的技术方案为:

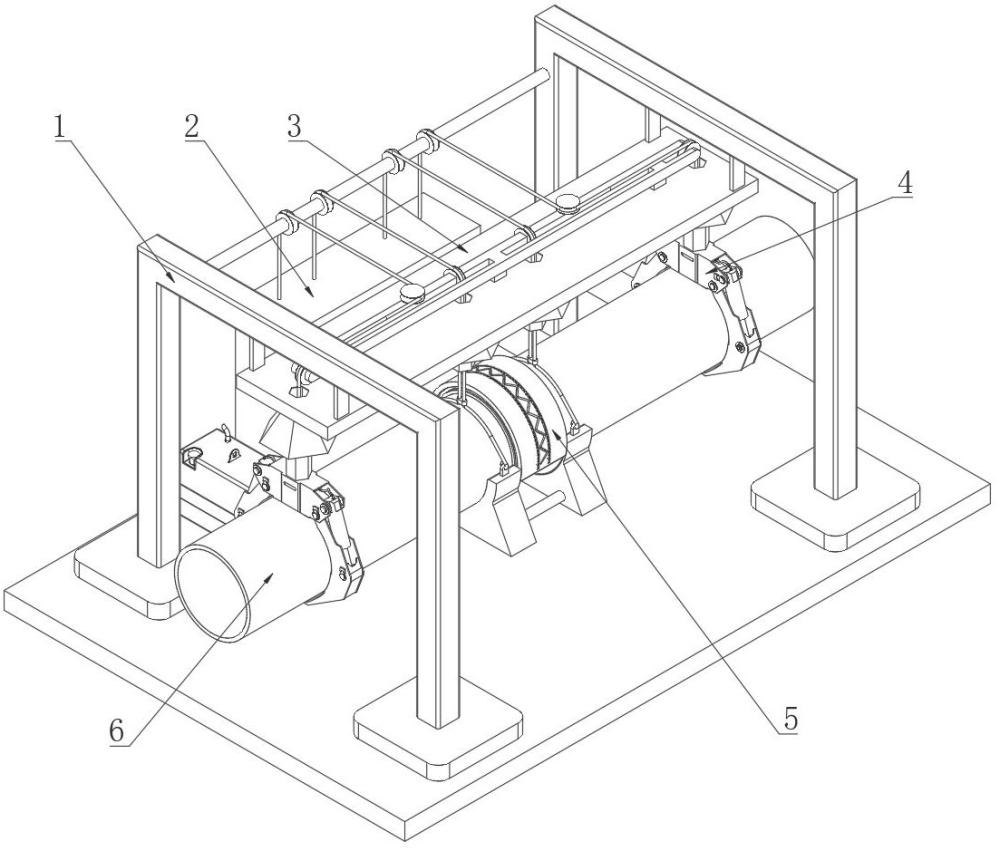

3、一种具有自动对齐功能的石化管道焊接装置,包括两个支撑架和提升机,两个所述支撑架内表面顶壁共同设置有定位对齐结构,所述定位对齐结构下端左右对称设置有夹爪,所述定位对齐结构下端中部设置有焊接结构,所述提升机通过钢缆与定位对齐结构固定连接。

4、优选的,所述定位对齐结构包括与支撑架内表面顶壁固定连接的支撑板,所述支撑板上端线性分布开设有四个限位孔,四个所述限位孔内表面下部均固定连接有对齐组件,位于两侧的两个所述对齐组件下端均与夹爪上端固定连接,位于中部的两个所述对齐组件下端固定连接有缆绳,两个所述缆绳远离对齐组件的一端共同与焊接结构缠绕连接。

5、优选的,所述对齐组件包括与支撑板上端固定连接的引导罩和与提升机通过钢缆固定连接的球顶,所述球顶下端固定连接有引导柱,所述引导柱远离球顶的一端与夹爪上端固定连接。

6、优选的,所述焊接结构包括与缆绳缠绕连接的托举组件和焊机,所述托举组件内表面设置有焊接引导组件,所述焊接引导组件外表面设置有焊接组件,所述焊接组件通过线缆与焊机固定连接。

7、优选的,所述托举组件包括两个托举座,两个所述托举座相互靠近的一端下部通过支撑轴固定连接,两个所述托举座上端均前后对称固定连接有与缆绳缠绕连接的接线扣,两个所述托举座靠近驱动电机的一端共同转动连接有与焊接引导组件内腔滑动的传动轴,所述传动轴外表面左右对称固定连接有齿轮一,任一所述托举座远离焊接引导组件的一端上部固定连接有驱动电机,所述驱动电机输出端贯穿托举座延伸至托举座内腔并与传动轴相近端固定连接。

8、优选的,所述焊接引导组件包括防风罩,所述防风罩呈弧形其弧度大于180度,所述防风罩内弧面开设有焊接槽,所述防风罩外表面开设有与焊接槽相连通的折线形的引导槽,所述防风罩外表面左右对称开设有限位槽一,两个所述限位槽一内表面均固定连接有与焊接组件啮合的齿环二,所述限位槽一、引导槽内表面共同与焊接组件滑动连接。

9、优选的,所述焊接引导组件还包括防风罩左右两端对称开设的限位槽二,所述限位槽二内腔外弧面固定连接有齿环一,所述齿环一与相邻齿轮一啮合,所述防风罩左右两端均通过限位轴与相邻托举座滑动连接,所述防风罩内表面前部和后部均转动连接有导向轮。

10、优选的,所述焊接组件包括两个与相邻齿环二啮合的齿轮二,两个所述齿轮二左右两端均转动连接有支架,同侧两个所述支架均通过滑轮轴与限位槽一内表面滑动连接,两个所述齿轮二相互靠近的一端共同固定连接有中心轴,所述中心轴任一端固定连接有与相邻支架固定连接的步进电机。

11、优选的,所述焊接组件还包括与中心轴外表面滑动连接的滑动轴,所述滑动轴内表面环形分布转动连接有若干滚珠所述滑动轴外表面靠近防风罩的一侧固定连接有与引导槽内表面滑动连接的焊接头,所述焊接头和滑动轴与焊机通过线缆固定连接。

12、优选的,所述引导罩呈喇叭状其上端开口尺寸与引导柱尺寸相同,所述限位孔顶部出口尺寸大于球顶的尺寸且小于引导柱尺寸。

13、与现有技术相比,本发明具有如下有益效果:

14、本发明通过提升机、定位对齐结构、夹爪、焊接结构的配合对石化管道进行自动对齐,减少在焊接过程中石化管道出现偏移导致焊接接口处错位影响石化管道焊接质量,影响石化管道的使用,并通过托举组件、焊接引导组件的配合对石化管道焊缝进行遮挡、避免风沙或外部其他因素影响焊接效果,同时利用焊接引导组件和焊接组件的配合对石化管道进行焊接,减少人员的参与,提高作业效率。

15、本发明通过提升机与对齐组件的配合作用在提升机收卷钢缆时通过球顶带动引导柱上升,并逐步进入引导罩内通过引导罩与球顶的配合带动引导柱进入限位孔并在到达一定高度后对引导柱进行限位,将此时两侧的夹爪和位于中部接口处的焊接结构在引导柱的作用下处于同一高度,实现自动对齐焊缝。

16、本发明通过托举组件的作用将两侧的石化管道配合夹爪同时抬起,通过托举组件和焊接引导组件的配合将焊缝与外部隔离,并通过焊接组件的作用对接口进行焊接,减少工人的参与,提高焊接效率,同时利用防风罩的作用减少外部风沙影响焊缝的平整度,提高焊接质量,减少泄漏情况的发生。

17、本发明通过齿环二与焊接组件的配合带动焊接组件在防风罩上滑动,并通过滑动轴、焊接头与引导槽的配合带动齿环二在焊缝处呈z字形轨迹左右移动,以此增加焊接接头的受力面积,提高焊接接头的强度稳定性和承载能力,还可以有效地提高焊接接头的密封性,防止石化液体泄漏。

技术特征:

1.一种具有自动对齐功能的石化管道焊接装置,包括两个支撑架(1)和提升机(2),其特征在于:两个所述支撑架(1)内表面顶壁共同设置有定位对齐结构(3),所述定位对齐结构(3)下端左右对称设置有夹爪(4),所述定位对齐结构(3)下端中部设置有焊接结构(5),所述提升机(2)通过钢缆与定位对齐结构(3)固定连接;所述定位对齐结构(3)包括与支撑架(1)内表面顶壁固定连接的支撑板(31),所述支撑板(31)上端线性分布开设有四个限位孔(32),四个所述限位孔(32)内表面下部均固定连接有对齐组件(33),位于两侧的两个所述对齐组件(33)下端均与夹爪(4)上端固定连接,位于中部的两个所述对齐组件(33)下端固定连接有缆绳(34),两个所述缆绳(34)远离对齐组件(33)的一端共同与焊接结构(5)缠绕连接。

2.根据权利要求1所述的一种具有自动对齐功能的石化管道焊接装置,其特征在于:所述对齐组件(33)包括与支撑板(31)上端固定连接的引导罩(331)和与提升机(2)通过钢缆固定连接的球顶(332),所述球顶(332)下端固定连接有引导柱(333),所述引导柱(333)远离球顶(332)的一端与夹爪(4)上端固定连接。

3.根据权利要求1所述的一种具有自动对齐功能的石化管道焊接装置,其特征在于:所述焊接结构(5)包括与缆绳(34)缠绕连接的托举组件(51)和焊机(54),所述托举组件(51)内表面设置有焊接引导组件(52),所述焊接引导组件(52)外表面设置有焊接组件(53),所述焊接组件(53)通过线缆与焊机(54)固定连接。

4.根据权利要求3所述的一种具有自动对齐功能的石化管道焊接装置,其特征在于:所述托举组件(51)包括两个托举座(511),两个所述托举座(511)相互靠近的一端下部通过支撑轴固定连接,两个所述托举座(511)上端均前后对称固定连接有与缆绳(34)缠绕连接的接线扣(513),两个所述托举座(511)靠近驱动电机(512)的一端共同转动连接有与焊接引导组件(52)内腔滑动的传动轴(514),所述传动轴(514)外表面左右对称固定连接有齿轮一(515),任一所述托举座(511)远离焊接引导组件(52)的一端上部固定连接有驱动电机(512),所述驱动电机(512)输出端贯穿托举座(511)延伸至托举座(511)内腔并与传动轴(514)相近端固定连接。

5.根据权利要求3所述的一种具有自动对齐功能的石化管道焊接装置,其特征在于:所述焊接引导组件(52)包括防风罩(521),所述防风罩(521)呈弧形其弧度大于180度,所述防风罩(521)内弧面开设有焊接槽(528),所述防风罩(521)外表面开设有与焊接槽(528)相连通的折线形的引导槽(522),所述防风罩(521)外表面左右对称开设有限位槽一(523),两个所述限位槽一(523)内表面均固定连接有与焊接组件(53)啮合的齿环二(527),所述限位槽一(523)、引导槽(522)内表面共同与焊接组件(53)滑动连接。

6.根据权利要求5所述的一种具有自动对齐功能的石化管道焊接装置,其特征在于:所述焊接引导组件(52)还包括防风罩(521)左右两端对称开设的限位槽二(525),两个所述限位槽二(525)内腔外弧面均固定连接有齿环一(526),所述齿环一(526)与相邻齿轮一(515)啮合,所述防风罩(521)左右两端均通过限位轴与相邻托举座(511)滑动连接,所述防风罩(521)内表面前部和后部均转动连接有导向轮(524)。

7.根据权利要求5所述的一种具有自动对齐功能的石化管道焊接装置,其特征在于:所述焊接组件(53)包括两个与相邻齿环二(527)啮合的齿轮二(532),两个所述齿轮二(532)左右两端均转动连接有支架(531),同侧两个所述支架(531)均通过滑轮轴与限位槽一(523)内表面滑动连接,两个所述齿轮二(532)相互靠近的一端共同固定连接有中心轴(533),所述中心轴(533)任一端固定连接有与相邻支架(531)固定连接的步进电机(534)。

8.根据权利要求5所述的一种具有自动对齐功能的石化管道焊接装置,其特征在于:所述焊接组件(53)还包括与中心轴(533)外表面滑动连接的滑动轴(535),所述滑动轴(535)内表面环形分布转动连接有若干滚珠(536)所述滑动轴(535)外表面靠近防风罩(521)的一侧固定连接有与引导槽(522)内表面滑动连接的焊接头(537),所述焊接头(537)和滑动轴(535)与焊机(54)通过线缆固定连接。

9.根据权利要求2所述的一种具有自动对齐功能的石化管道焊接装置,其特征在于:所述引导罩(331)呈喇叭状其上端开口尺寸与引导柱(333)尺寸相同,所述限位孔(32)顶部出口尺寸大于球顶(332)的尺寸且小于引导柱(333)尺寸。

技术总结

本发明公开了一种具有自动对齐功能的石化管道焊接装置,具体涉及石化管道焊接装置技术领域,包括两个支撑架和提升机,两个所述支撑架内表面顶壁共同设置有定位对齐结构,所述定位对齐结构下端左右对称设置有夹爪,所述定位对齐结构下端中部设置有焊接结构,所述提升机通过钢缆与定位对齐结构固定连接。本发明所述的一种具有自动对齐功能的石化管道焊接装置,通过提升机、定位对齐结构、夹爪、焊接结构的配合对石化管道进行自动对齐,减少在焊接过程中石化管道出现偏移导致焊接接口处错位影响石化管道焊接质量,影响石化管道的使用,并通过托举组件、焊接引导组件的配合对石化管道焊缝进行遮挡、避免风沙或外部其他因素影响焊接效果。

技术研发人员:张超,王国辉,盛海涛,孟庆恺,孟昭宁,谢晓强,梁昊

受保护的技术使用者:中建安装集团有限公司

技术研发日:

技术公布日:2024/5/29

- 还没有人留言评论。精彩留言会获得点赞!