一种贴磁钢整形一体机的制作方法

本发明涉及轮毂整形,尤其涉及一种贴磁钢整形一体机。

背景技术:

1、在对轮毂进行制造的过程中,贴磁是一项非常重要的工序,在轮毂制造完成后,需要对轮毂进行贴磁处理,通过在电机轮毂导磁环内贴上永磁体(磁钢),从而形成磁场环境,进而才能使通电线圈旋转。

2、现有轮毂贴磁钢工艺为无间隙磁钢贴附,胶水后涂,新型轮毂间隙贴磁钢工艺贴磁钢前需要对轮毂进行涂胶,现有下压机构将磁钢片下压到轮毂的过程中,会有磁钢将胶水刮落造成磁钢不能固定的情况发生,因此只能采用人工单片贴合的方式作业,生产效率极低,也浪费了人力,本发明根据新型间隙轮毂贴磁钢工艺进行开发,贴磁钢设备磁钢片由分磁机构分出后,经取磁机构和下压机构将磁钢送入轮毂内部,再由贴磁机构进行贴磁,这个过程不需要人力监控,从而提高了机器自动化程度,提高了贴磁效率。

3、在不同类型的轮毂制造完成后,需要使用贴磁钢机构进行贴磁处理,但是现有的轮毂所采用的贴磁钢机构不能兼容,从而需要使用不同的贴磁钢机构来对不同类型的轮毂进行贴磁处理,进而降低了贴磁钢机构的适用范围。

技术实现思路

1、本发明的目的在于提供一种贴磁钢整形一体机,解决了现有的轮毂所采用的贴磁钢机构不能兼容,从而需要使用不同的贴磁钢机构来对不同类型的轮毂进行贴磁处理,进而降低了贴磁钢机构的适用范围的技术问题。

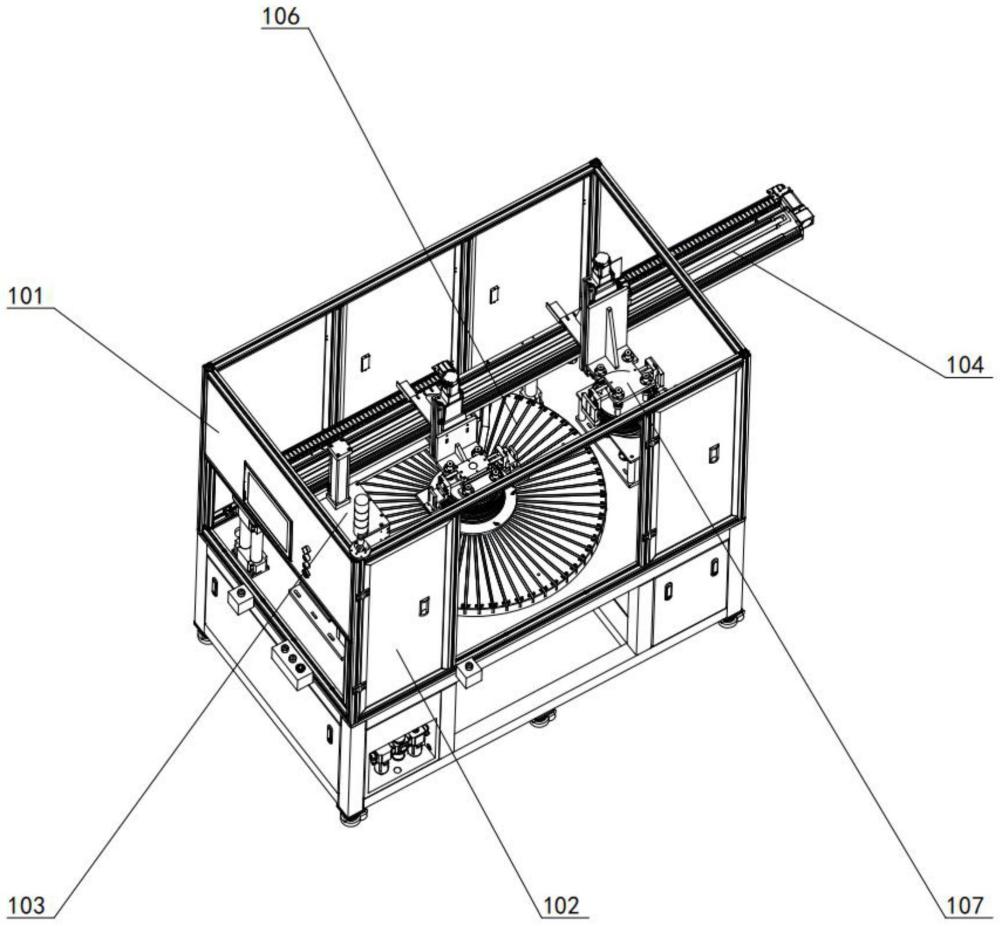

2、为实现上述目的,本发明提供了一种贴磁钢整形一体机,包括机架和防护门,所述防护门与所述机架活动连接,并位于所述机架的一侧,还包括轮毂整形机构、移动机构和贴磁钢机构,所述轮毂整形机构用于对轮毂进行压紧,实现轮毂的整形,所述移动机构用于夹取所述轮毂整形机构处整形后的轮毂并将该轮毂移动至所述贴磁钢机构处进行贴磁处理,以及在贴磁处理后夹取所述贴磁钢机构处的轮毂并将该轮毂移动至隧道炉处进行轮毂的下料,所述贴磁钢机构用于对轮毂进行贴磁钢处理;其中,所述贴磁钢机构处通过更换少量零件实现1.6mm-2.3mm任意不同厚度的磁钢以及内径相同的分体轮或一体轮的兼容。

3、其中,所述轮毂整形机构包括轮毂放置机构和预压整形机构,所述轮毂放置机构用于放置待贴磁钢的轮毂;所述预压整形机构用于对所述轮毂放置机构处放置的轮毂进行压紧整形。

4、其中,所述预压整形机构包括整形气缸、整形头和直线导轨,通过所述整形气缸的驱动带动所述整形头在所述直线导轨外进行下压,实现所述整形头对轮毂的压紧整形。

5、其中,所述移动机构包括皮带模组、丝杆模组、上料夹爪和下料夹爪,所述皮带模组用于带动所述上料夹爪和所述下料夹爪横向移动,所述丝杆模组用于带动所述上料夹爪和所述下料夹爪上下移动,所述上料夹爪和所述下料夹爪用于夹取轮毂。

6、其中,所述移动机构还包括伺服电机,所述伺服电机用于驱动所述皮带模组或所述丝杆模组移动。

7、其中,所述贴磁钢机构包括贴磁气缸机构、取磁钢电缸、取磁钢件、贴磁钢件、贴磁钢杠杆、贴磁钢块、磁钢间隔件和矩形弹簧,通过所述贴磁气缸机构、所述取磁钢电缸、所述取磁钢件、所述贴磁钢件、所述贴磁钢杠杆和所述贴磁钢块的配合来实现轮毂的自动贴磁处理,所述磁钢间隔件用于让磁钢均匀分布,以保证磁钢之间的间隙,所述矩形弹簧用于实现自适应调整磁钢与轮毂,让磁钢与轮毂能够完全贴合。

8、其中,所述贴磁钢整形一体机还包括磁钢供料机构和磁钢高度调节机构,所述磁钢供料机构用于对磁钢进行供料,实现对所述贴磁钢机构处所消耗的磁钢的补充;所述磁钢高度调节机构用于在轮毂贴磁处理后,对轮毂内侧的磁钢的高度进行校正。

9、本发明的一种贴磁钢整形一体机,本发明通过设置所述轮毂整形机构,从而可在轮毂装配磁钢之前先对轮毂进行整形,以去除轮毂所存在的变形或毛刺现象,通过设置所述移动机构,从而可在轮毂贴磁处理时对轮毂进行自动上下料操作,通过设置所述贴磁钢机构和所述磁钢供料机构,从而可对轮毂进行贴磁处理,并在贴磁处理后对消耗的磁钢进行自动补充,通过设置所述磁钢高度调节机构,从而可对贴磁钢后的磁钢高度进行校正,在贴磁处理阶段,由于所述贴磁钢机构能够兼容多种厚度的磁钢以及不同类型的轮毂,解决了现有的轮毂所采用的贴磁钢机构不能兼容,从而需要使用不同的贴磁钢机构来对不同类型的轮毂进行贴磁处理,进而降低了贴磁钢机构的适用范围的技术问题。

技术特征:

1.一种贴磁钢整形一体机,包括机架和防护门,所述防护门与所述机架活动连接,并位于所述机架的一侧,其特征在于,

2.如权利要求1所述的贴磁钢整形一体机,其特征在于,

3.如权利要求2所述的贴磁钢整形一体机,其特征在于,

4.如权利要求1所述的贴磁钢整形一体机,其特征在于,

5.如权利要求4所述的贴磁钢整形一体机,其特征在于,

6.如权利要求1所述的贴磁钢整形一体机,其特征在于,

7.如权利要求1所述的贴磁钢整形一体机,其特征在于,

技术总结

本发明涉及轮毂整形技术领域,具体涉及一种贴磁钢整形一体机,包括机架、防护门和轮毂整形机构、移动机构、贴磁钢机构、磁钢供料机构和磁钢高度调节机构,通过轮毂整形机构对轮毂进行整形,从而可去除轮毂所存在的变形或毛刺现象,通过移动机构对轮毂进行自动上下料操作,通过贴磁钢机构和磁钢供料机构对轮毂进行贴磁处理以及对消耗的磁钢的自动补充,通过磁钢高度调节机构对贴磁钢后的磁钢高度进行校正,此外,由于贴磁钢机构能够兼容多种厚度的磁钢以及不同类型的轮毂,解决了现有的轮毂所采用的贴磁钢机构不能兼容,从而需要使用不同的贴磁钢机构来对不同类型的轮毂进行贴磁处理,进而降低了贴磁钢机构的适用范围的技术问题。

技术研发人员:朱昌国,陈鑫鸿,邱轩,周小军,袁金华

受保护的技术使用者:重庆耀晨捷科技股份有限公司

技术研发日:

技术公布日:2024/7/4

- 还没有人留言评论。精彩留言会获得点赞!