微米级磨削毛刺去除系统及方法

本发明涉及的是一种机械加工领域的技术,具体是一种微米级磨削毛刺去除装置及方法。

背景技术:

1、电液伺服阀具有结构简单、单位体积输出功率大、工作可靠和动态性能好等优点,因此在液压伺服系统中得到广泛的应用。电液伺服阀广泛应用于航空航天工业,其关键部件加工精度要求极高。阀芯是伺服阀的关键零件之一,也是伺服阀实现电-液转换功能的重要组成零件。阀芯节流工作边配磨是加工伺服阀零件时的关键工序,然而阀芯工作边轴向配磨尺寸不稳定,存在微米级尺寸差异,磨削产生的微小毛刺都是影响零件加工质量的关键问题。现有在线去除微小毛刺的技术缺少水平柔性定位且自动化程度较低。

技术实现思路

1、本发明针对现有技术存在的上述不足,提出一种微米级磨削毛刺去除装置及方法,集成顶尖定位、自动对刀、精密进给、去毛刺工具、切削力闭环反馈控制等手段,实现伺服阀阀芯棱边微米级磨削毛刺精准、高效、高质量去除。

2、本发明是通过以下技术方案实现的:

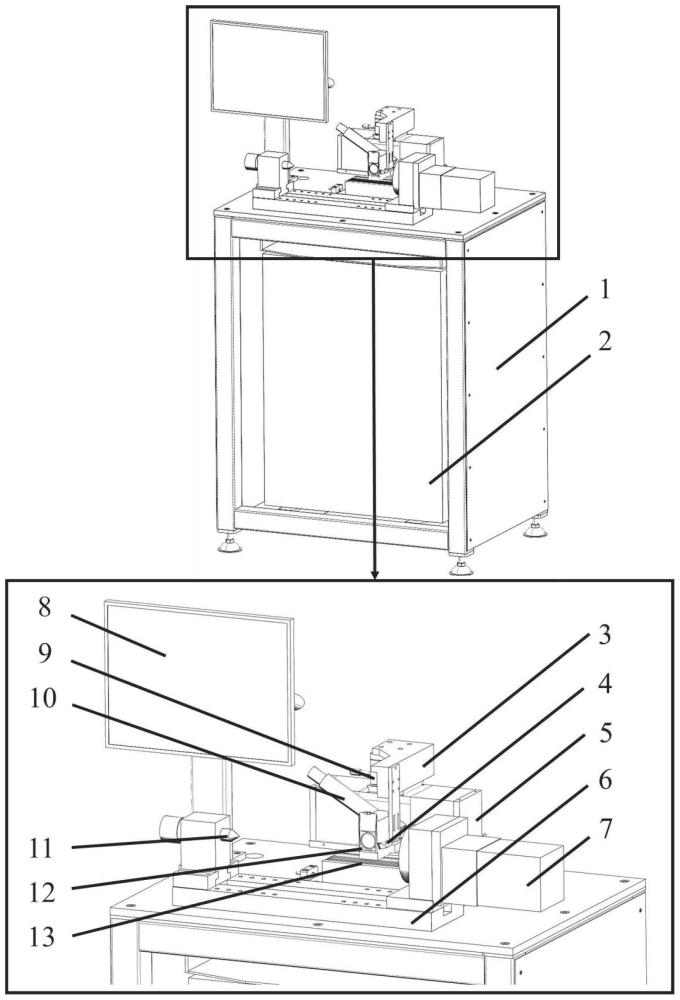

3、本发明涉及一种微米级磨削毛刺去除装置,包括:相对设置的一对用于固定伺服阀阀芯的顶尖、设置于一对顶尖一侧的三轴进给系统以及位于其上的自动对刀系统和去毛刺工具系统,其中:三轴进给系统、自动对刀系统和去毛刺工具系统分别与控制模块相连,输出工况信息并接收控制指令。

4、所述的顶尖,其基座活动设置于导轨上以沿阀芯轴线方向水平移动,从而固定不同长度的待去除毛刺的伺服阀阀芯,保证设置于机床的阀芯轴线水平。

5、所述的自动对刀系统包括:通过专用夹具固定设置于三轴进给系统上的白光共焦位移传感器、专用夹具和激光光源,其中:白光共焦位移传感器通过锁块固定设置于专用夹具的凹槽内并与控制模块相连,其光源中心与单晶金刚石车刀的刀尖在同一平面上;激光光源设置于白光共焦传感器内部。

6、所述的去毛刺工具系统包括:设置于xyz三轴进给系统上的单晶金刚石车刀、动态力传感器、夹具、调节块和桥接板,其中:桥接板设置于三轴运动模组之上,夹具通过调节块与桥接板相连,且夹具能通过调节块上的凹槽调节高度,动态力传感器两端分别与单晶金刚石车刀和夹具相连。

7、所述的自动对刀是指:控制模块通过单晶金刚石车刀的切削刃和伺服阀阀芯母线的角度,利用光谱共聚焦位移传感器和车刀的位置关系进行换算,实现夹角的检测和控制,具体为:单晶金刚石车刀的切削刃和光谱共聚焦位移传感器相互垂直设置,通过模组运动时位移传感器示数变化获得金刚石车刀切削刃和阀芯母线的夹角。当切削刃与母线平行时,光谱位移传感器距离l1和直线运动模组移动距离l2即为相同的一段距离。当切削刃与母线不平行时,l1和l2则是不同的距离,夹角θ=arccos(l1/l2)。采用光谱共聚焦位移传感器的最大测量误差为76nm,若移动距离12mm,则硬件本身最大误差θ=arccos(12/12.00055)=0.5°,即单晶金刚石车刀切削刃与母线夹角可以实现0.5°的检测精度。

8、所述的控制模块包括:手动操作单元、运行和监控单元和参数设定单元,其中:手动操作单元根据待去毛刺的目标位置坐标,对刀具运动模组进行控制,运行和监控单元实现扫描跳动、去除毛刺、毛刺检测功能,参数设定单元存储不同尺寸、不同形状的阀芯特征,以数据形式进行保存,以便在运行和监控单元中调出。

9、技术效果

10、本发明利用顶尖,保证不同尺寸的伺服阀阀芯安装于机床时的水平定位,确保自动对刀和进给切削过程的轨迹精度。通过优化上位机控制软件,设置手动操作单元、运行和监控单元和参数设定单元,将白光共聚焦位移传感器、单晶金刚石车削刀具和动态力传感器三者准确、高效地联合工作。

技术特征:

1.一种微米级磨削毛刺去除装置,其特征在于,包括:相对设置的一对用于固定伺服阀阀芯的顶尖、设置于一对顶尖一侧的三轴进给系统以及位于其上的自动对刀系统和去毛刺工具系统,其中:三轴进给系统、自动对刀系统和去毛刺工具系统分别与控制模块相连,输出工况信息并接收控制指令;

2.根据权利要求1所述的微米级磨削毛刺去除装置,其特征是,所述的去毛刺工具系统包括:设置于xyz三轴进给系统上的单晶金刚石车刀、动态力传感器、夹具、调节块和桥接板,其中:桥接板设置于三轴运动模组之上,夹具通过调节块与桥接板相连,且夹具能通过调节块上的凹槽调节高度,动态力传感器两端分别与单晶金刚石车刀和夹具相连。

3.根据权利要求1所述的微米级磨削毛刺去除装置,其特征是,所述的自动对刀是指:控制模块通过单晶金刚石车刀的切削刃和伺服阀阀芯母线的角度,利用光谱共聚焦位移传感器和车刀的位置关系进行换算,实现夹角的检测和控制,具体为:单晶金刚石车刀的切削刃和光谱共聚焦位移传感器相互垂直设置,通过模组运动时位移传感器示数变化获得金刚石车刀切削刃和阀芯母线的夹角;

4.根据权利要求1所述的微米级磨削毛刺去除装置,其特征是,所述的控制模块包括:手动操作单元、运行和监控单元和参数设定单元,其中:手动操作单元根据待去毛刺的目标位置坐标,对刀具运动模组进行控制,运行和监控单元实现扫描跳动、去除毛刺、毛刺检测功能,参数设定单元存储不同尺寸、不同形状的阀芯特征,以数据形式进行保存,以便在运行和监控单元中调出。

5.根据权利要求1所述的微米级磨削毛刺去除装置,其特征是,所述的三轴进给系统包括:由上而下依次设置的z轴升降台、y轴运动模组和x轴运动模组;

6.根据权利要求4所述的微米级磨削毛刺去除装置,其特征是,所述的手动操作单元用于手动调节运动模组,将模组使能on按下后后即可选择不同运行刻度,对运动模组进行控制,为提高使用灵活性,还搭配手轮控制模组运动,设备初始使用时需要点击压力校准按钮将压力清零,手轮x、y的使能是监控手轮的使用情况。

7.根据权利要求4所述的微米级磨削毛刺去除装置,其特征是,所述的运行和监控单元将位移传感器扫描的毛刺高度曲线和力传感器采集的切削力大小通过曲线的形式实时显示出来,主要的操作功能模块扫跳动、去毛刺、毛刺检测(向左扫边和向右扫边)均在本单元;加工完成后,点击保存数据软件自动将切削力原始数据、位移变化原始数据、最大切削力以及毛刺最大高度进行保存,为阀芯毛刺切削过程中切削力和毛刺尺寸之间的关系提供数据支撑。

8.根据权利要求4所述的微米级磨削毛刺去除装置,其特征是,所述的参数设定单元记录并保存加工不同阀芯时所需要的各种输入变量,当有新型号任务时通过手动操作获得相应参数,并将不同阀芯的信息录入之后操作工人在运行和监控界面将相应的阀芯型号调出,即可实现对该型号阀芯的去毛刺加工;

技术总结

一种微米级磨削毛刺去除装置及方法,包括:相对设置的一对用于固定伺服阀阀芯的顶尖、设置于一对顶尖一侧的三轴进给系统以及位于其上的自动对刀系统和去毛刺工具系统,其中:三轴进给系统、自动对刀系统和去毛刺工具系统分别与控制模块相连,输出工况信息并接收控制指令。本发明集成顶尖定位、自动对刀、精密进给、去毛刺工具、切削力闭环反馈控制等手段,实现伺服阀阀芯棱边微米级磨削毛刺精准、高效、高质量去除。

技术研发人员:李晗,安庆龙,马铮,高睿君,明伟伟,陈明

受保护的技术使用者:上海交通大学

技术研发日:

技术公布日:2024/6/26

- 还没有人留言评论。精彩留言会获得点赞!