非接触式刀片切割磨损量检测装置及方法

本发明属于刀片切割磨损量检测,具体涉及一种非接触式刀片切割磨损量检测方法。

背景技术:

1、划片机中的刀片是至关重要的部件,加工时,系统控制z轴带动刀片下降对晶圆片进行划切加工,在加工过程中,刀具在不断的磨损,而在每次加工完成后,z轴会回到固定的某个位置。如果不测出刀具的磨损量,相应的切割深度会慢慢变浅,其磨损情况直接影响到切割效果和生产效率。因此,为了保证划片机的正常运行和切割质量,需要对刀片的磨损量进行及时有效的检测。因此,人们迫切需要一种能够在线实时监测刀片磨损量的技术。这种技术应当能够准确地反映刀片的磨损情况,以便在必要时进行及时的维护和更换。

2、当被加工材料硬度很高时,刀具磨损速度会急剧增加,不及时检测刀具磨损量,被加工材料的划切深度一致性变差,会加工出不合格产品。所以在刀片划切一定数量产品后需要再次测高,将刀具磨损量补偿到切割深度上,保证划切深度的一致性,提高划切质量。但工件在工作盘上时无法进行接触式测高,需要设计一种不通过接触工作盘来测高的方法。

技术实现思路

1、本发明的目的在于针对现有技术中存在的问题提供一种非接触式刀片切割磨损量检测方法,该检测方法主要是在非接触式测高的基础上,将其中的对射式光纤传感器更换为图像传感器,以此来记录刀片磨损前后的图像形态特征以及边缘位置等信息,确定刀具在图像中的位置,进行对比即为磨损量。

2、本发明的技术方案是:

3、非接触式刀片切割磨损量检测装置,包括如下步骤:

4、光源组件,用于形成光斑;

5、升降电机,用于支撑刀片,并带动所述刀片向所述光斑作垂直移动;

6、图像传感器组件,用于获得光斑被刀片遮挡时的图像;

7、图像识别模块,用于识别图像;

8、高度确定模块,用于记录当前刀片的高度;

9、磨损量确定模块,用于得出刀片的磨损量。

10、具体的,所述的图像传感器组件用于垂直地记录所述光斑被所述刀片遮挡时的图像。

11、具体的,所述刀片的刀刃先接触所述光斑。

12、具体的,所述的图像识别模块结合图像传感器配合光斑,采用图像边缘处理方法对拍摄的刀片下落遮挡光斑到达既定位置的图像进行处理,并识别刀片轮廓、及由于水汽以及碎屑污染造成的干扰,作出提示,以便人为进行清理。

13、具体的,所述的高度确定模块通过分析所述光斑被刀片遮挡后在图像传感器上所成的图像,根据图像中刀片的边缘与光斑的位置关系,当位置到达校准时的目标位置,控制所述升降电机停止带动所述刀片移动,并确定所述刀片的当前高度并记录高度值,控制所述升降电机停止带动所述刀片移动,并确定所述刀片的当前高度并记录高度值。

14、具体的,所述磨损量确定模块用于根据所述刀片的磨损前高度和磨损后高度,并根据高度差确定所述刀片的磨损量。

15、具体的,使用如上所述非接触式刀片切割磨损量检测装置进行检测的方法,包括如下步骤。

16、设置光源组件,用于形成光斑;

17、启动升降电机,带动刀片上下运动;

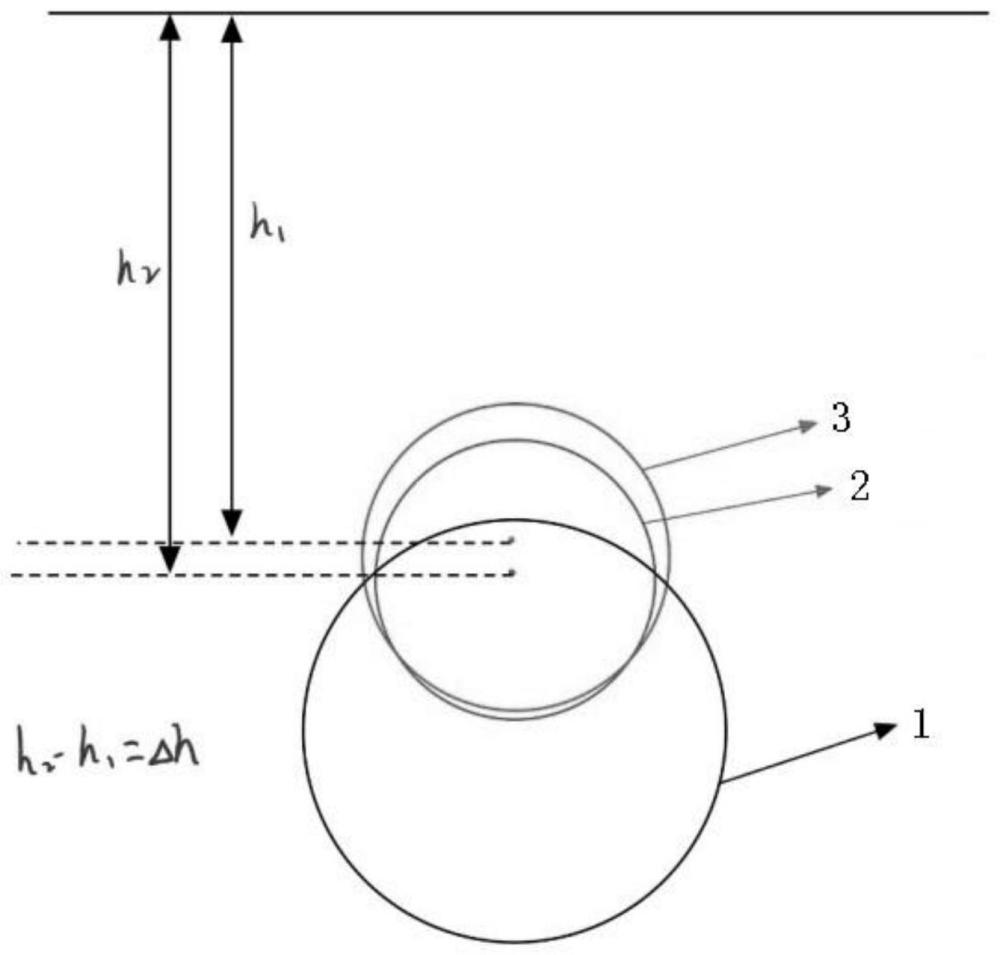

18、刀片磨损前:使用图像传感器组件记录光斑,当刀片下落遮挡光斑时,获取图像形态特征及边缘位置信息,确定图像中刀片的准确位置,记录此时刀片高度h1;

19、刀片磨损后:刀片磨损后下落遮挡光斑,同样利用图像传感器组件记录图像中刀片的准确位置,记录此时刀片高度h2,与磨损前的位置进行对比,当磨损前后两次刀片的位置在一定误差范围内时,记录高度h2,△h=h1-h2即为磨损量。

20、现有检测方法分为接触式测高以及非接触式测高:1、接触式测高,接触式测高是承载空气静压主轴的z向机构低速向下运动,当高速旋转的刀片与承片台接触瞬间形成导通回路,控制器记录z向坐标并控制z向机构立刻向上运动回到设定的安全位置避免损坏承片台,如图2所示,控制器通过获得的z向坐标与初始坐标值比对计算出刀刃露出量,两次接触测高数据之差即为刀片磨损量,通常需要进行多次接触式测高后计算出平均值作为最终磨损量并对进刀量进行补偿。2、非接触式测高,在实际切割产品的过程中,由于承片台上吸附着晶片,无法直接使用接触式测高来测量刀片磨损量,需要使用非接触式测高来测量。非接触式测高通过刀片最低点边缘遮挡对射式光纤传感器,当高灵敏度光纤放大器检测到遮光量达到设定阀值时输出信号给控制器,控制器同时获得遮挡瞬时的乙向坐标并计算出刀刃露出量,同时z向机构立刻向上运动回到设定的安全高度,如图3所示。

21、本发明的有益效果是:本发明提供的方案采用图像传感器,并增加光斑,以此来记录刀片磨损前后在图像中的相对位置在一定误差范围内时的高度,前后两次的高度差,即为磨损量。刀片磨损前:使用图像传感器组件记录光斑,当刀片下落遮挡光斑时,获取图像形态特征及边缘位置等信息,确定图像中刀片的准确位置,记录高度h1;刀片磨损后:刀片下落遮挡光斑,同样记录刀片的位置,与磨损前的位置进行对比,当磨损前后两次刀片的位置在一定误差范围内时,记录高度h2,△h=h1-h2即为磨损量,采用图像传感器可以获取更多的信息,提高抗干扰,更加稳定和准确,其中水汽干扰也可通过图像处理发现,避免测高受偶发因素影响。对于镜头受污染情况可实现可视化,提高整个方法的可靠性。

技术特征:

1.非接触式刀片切割磨损量检测装置,其特征在于,包括如下步骤:

2.根据权利要求1所述非接触式刀片切割磨损量检测装置,其特征在于,所述的图像传感器组件用于垂直地记录所述光斑被所述刀片遮挡时的图像。

3.根据权利要求1所述非接触式刀片切割磨损量检测装置,其特征在于,所述刀片的刀刃先接触所述光斑。

4.根据权利要求1所述非接触式刀片切割磨损量检测装置,其特征在于,

5.根据权利要求1所述非接触式刀片切割磨损量检测装置,其特征在于,所述的高度确定模块通过分析所述光斑被刀片遮挡后在图像传感器上所成的图像,根据图像中刀片的边缘与光斑的位置关系,当位置到达校准时的目标位置,控制所述升降电机停止带动所述刀片移动,并确定所述刀片的当前高度并记录高度值。

6.根据权利要求1所述非接触式刀片切割磨损量检测装置,其特征在于,所述磨损量确定模块用于根据所述刀片的磨损前高度和磨损后高度,并根据高度差确定所述刀片的磨损量。

7.使用如上1-6任意一项权利要求所述非接触式刀片切割磨损量检测装置进行检测的方法,其特征在于,包括如下步骤。

技术总结

本发明属于刀片切割磨损量检测技术领域,具体涉及一种非接触式刀片切割磨损量检测方法,利用图像传感器对光斑成像进行检测,以此来记录刀片磨损前后的图像形态特征以及边缘位置等信息,确定刀具在图像中的位置,并进行对比,当磨损前后刀具在图像中的相对位置相同时,记录两次Z轴的高度,前后两次的高度差,即为磨损量。其中采用图像传感器记录刀片遮挡光斑,实现可视化,可以获取更多的信息,提高抗干扰,更加稳定和准确。本发明避免了现有技术中刀片切割时存在的水汽等干扰的问题,方便快捷,工作过程更加可靠稳定。

技术研发人员:石军

受保护的技术使用者:郑州轻工业大学

技术研发日:

技术公布日:2024/7/18

- 还没有人留言评论。精彩留言会获得点赞!