一种铜及铜合金棒材两辊轧制工艺的制作方法

本发明涉及线材轧制,具体为一种铜及铜合金棒材两辊轧制工艺。

背景技术:

1、轧制是冶金企业生产钢材和有色金属材的主要加工方法。主要产品包括厚钢板、带钢、薄板、镀钵和镀锡板等,常用型钢如方钢、圆钢、扁钢、角钢、工字钢、槽钢等;专用型钢如钢轨、钢桩、球扁钢、窗框钢等,以及异形断面型钢,周期断面或特殊断面型钢;钢管包括圆管及部分异形钢管及变断面管。有色金属材主要有板、带、宿材及各种管、棒、型、线材。轧制生产与技术发展要求,特别是与当前轧制生产节能环保、清洁生产密切相关,具有广泛的应用前景。

2、但轧制技术在铜及铜合金棒线加工领域一致未有较大发展,轧制过程中线材表面出现开裂、起皮、橘皮纹、耳子、折边、堆杆等问题,无法保证后续线材质量也是目前线材加工领域最大难。

3、申请号为cn202310126286.7的专利公开了一种铜杆轧制收卷装置及方法该发明涉及铜线杆生产技术领域,公开了一种铜杆轧制收卷装置,包括甩线管、托架、升降平台、辊道、芯部卷筒、储线器、外圈挡杆,以及铜杆轧制收卷方法,通过将外圈档杆外移、芯部卷筒扩大,甩线管末端切短,贴近芯部卷筒,扩大收线空间,升降平台上升到安全距离允许的最高点,提高升降平台下降的频次,扩大升降空间,使铜线卷绕间距更密;控制铜线卷绕时大小圈过渡的方式以及关闭储线器活动挡板结束单卷生产的时机,防止乱层及乱线。该专利申请仅谈及了杂质过程中收卷问题,能有效防止乱层、乱线等问题,解决了轧制产品后续使用过程中歪倒或损坏问题,未提及轧制过程中产品开裂、起皮、橘皮纹、耳子等缺陷解决措施。

技术实现思路

1、针对现有技术中轧制及过程中线材产品质量欠佳的问题,本发明提供一种铜及铜合金棒材两辊轧制工艺,以解决轧制过程中表面出现开裂、起皮、橘皮纹、耳子、折边、堆杆等问题。

2、本发明是通过以下技术方案来实现:

3、一种铜及铜合金棒材两辊轧制工艺,采用20道次双辊轧制,轧辊采用椭圆形辊槽与圆形辊槽交替排列;轧制过程中,变形量随着道次的增加由大到小呈减小趋势;各道轧辊的延伸系数随道次的增加先大后小。

4、优选的,铜及铜合金棒材穿入到第一道轧辊时,摩擦角大于咬入角。

5、优选的,轧辊与棒材之间最大咬入角为18°,摩擦角为30°。

6、优选的,椭圆轧辊的变形量小于圆形轧辊的变形量。

7、优选的,任意道次的延伸率均在1.20以下。

8、优选的,各道轧辊的延伸系数先大后小。

9、优选的,最后两道次的延伸系数在1.10以下。

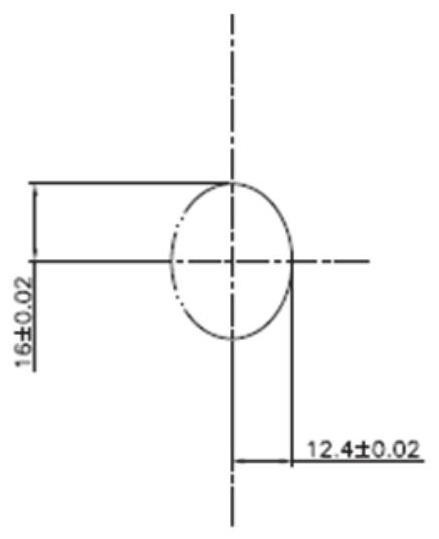

10、优选的,相邻两道次的轧辊间留有0.02mm的伸缩间隙。

11、优选的,各道次的滑动系统为80%~90%。

12、一种由所述的铜及铜合金棒材两辊轧制工艺所获得的产品。

13、与现有技术相比,本发明具有以下有益效果:

14、本发明一种铜及铜合金棒材两辊轧制工艺采用20道轧辊,各道次轧辊采用椭圆形辊槽与圆形辊槽交替排列;通过较延伸系数设计,确保轧制过程变形量由大到小依次减小提升轧杆产品质量;通过孔型设计,每道轧辊延伸率均控制在1.20以下,有效避免轧制过程中出现耳子;通过轧辊与棒材咬入角设计,确保轧制过程中无需额外推力就可完成穿杆工作;通过轧制工艺设计,确保轧制过程中轧杆一致处于拉伸状态,避免轧杆挤入辊缝中出现堆杆。

15、进一步的,轧辊与棒材最大咬入角为18°,摩擦角为30°,摩擦角大于咬入角,确保棒材直接进入到轧辊内,无需额外提供推力,轧杆就可轻易进入到轧辊内。

16、进一步的,轧辊延伸率在1.20以下,使用小延伸系数避免轧制过程中出现耳子。

17、进一步的,椭圆轧辊变形量均小于圆形轧辊变形量,能确保轧制过程轧杆表面圆整度。

18、进一步的,轧辊延伸系数先大后小,能有效降低后道轧辊磨损,提升轧辊使用寿命。

19、进一步的,最后两道轧辊延伸系数均控制在1.10以下,能确保产品尺寸精度。

技术特征:

1.一种铜及铜合金棒材两辊轧制工艺,其特征在于,采用20道次双辊轧制,轧辊采用椭圆形辊槽与圆形辊槽交替排列;轧制过程中,变形量随着道次的增加由大到小呈减小趋势;各道轧辊的延伸系数随道次的增加先大后小。

2.根据权利要求1所述的铜及铜合金棒材两辊轧制工艺,其特征在于,铜及铜合金棒材穿入到第一道轧辊时,摩擦角大于咬入角。

3.根据权利要求2所述的铜及铜合金棒材两辊轧制工艺,其特征在于,轧辊与棒材之间的最大咬入角为18°,摩擦角为30°。

4.根据权利要求1所述的铜及铜合金棒材两辊轧制工艺,其特征在于,椭圆轧辊的变形量小于圆形轧辊的变形量。

5.根据权利要求1所述的铜及铜合金棒材两辊轧制工艺,其特征在于,任意道次的延伸率均在1.20以下。

6.根据权利要求1所述的铜及铜合金棒材两辊轧制工艺,其特征在于,各道轧辊的延伸系数先大后小。

7.根据权利要求1所述的铜及铜合金棒材两辊轧制工艺,其特征在于,最后两道次的延伸系数在1.10以下。

8.根据权利要求1所述的铜及铜合金棒材两辊轧制工艺,其特征在于,相邻两道次的轧辊间留有0.02mm的伸缩间隙。

9.根据权利要求1所述的铜及铜合金棒材两辊轧制工艺,其特征在于,各道次的滑动系统为80%~90%。

10.一种根据权利要求1~9任一项所述的铜及铜合金棒材两辊轧制工艺所获得的产品。

技术总结

本发明涉及线材轧制技术领域,尤其涉及一种铜及铜合金棒材两辊轧制工艺,采用20道次双辊轧制,轧辊采用椭圆形辊槽与圆形辊槽交替排列;轧制过程中,变形量随着道次的增加由大到小呈减小趋势;各道轧辊的延伸系数随道次的增加先大后小。本发明通过较延伸系数设计,确保轧制过程变形量由大到小依次减小提升轧杆产品质量。

技术研发人员:张超,薛恒,沈崇虎,方顾悦,南文耀,毕建强

受保护的技术使用者:西安西电光电缆有限责任公司

技术研发日:

技术公布日:2024/7/18

- 还没有人留言评论。精彩留言会获得点赞!