一种弹体毛坯生产工艺的制作方法

本发明涉及弹体成型,尤其涉及一种弹体毛坯生产工艺。

背景技术:

1、如图2所示,弹体毛坯在加工成型时,一般需要通过压型、冲孔及拔伸这三道工艺进行处理,利用压型对弹体毛坯进行挤压使毛坯高度压缩,之后在毛坯端部冲孔,形成弹体内部空腔,最后对毛坯整体进行拔伸,使弹体毛坯形成深孔产品。

2、但是在实际生产过程中,由于此类传统工艺在成型过程中需要三台设备或相当于三台设备的三个工位进行加工,同时必须使用一台倒拔设备进行拔伸,所需设备多、工序多且要求倒拔车的行程高、车速快,对设备的工作速度要求较高,且在拔伸时,由于温降过快,导致产品在拔伸时容易出现拔断或细腰现象,导致产品报废,同时维护费用也比较高。

3、因此,结合上述存在的技术问题,有必要提供一种新的技术方案。

技术实现思路

1、本发明的目的是提供一种操作简便、设备简单维护方便、成品质量更加稳定且生产效率更高的弹体毛坯生产工艺。

2、为解决上述技术问题,本发明提供了一种弹体毛坯生产工艺,具体技术方案如下所述:

3、一种弹体毛坯生产工艺,包括如下步骤:

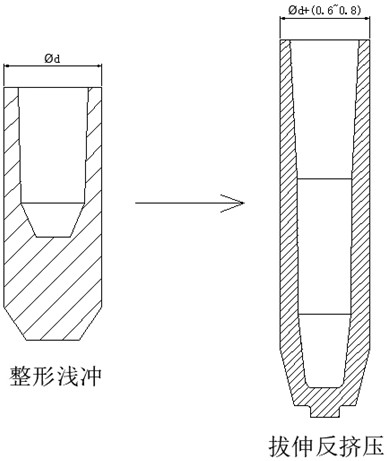

4、s1、整形浅冲:对弹体坯料进行浅冲,同时利用整形模具对弹体坯料的外部进行定型限位,以使弹体坯料进行粗定型并在弹体坯料中形成粗冲孔;

5、s2、拔伸反挤压:利用拔伸及反挤压一体式成型机构对经步骤s1成型后的弹体坯料进行二次成型,利用反挤压凸模伸入粗冲孔中对弹体坯料进行挤压定型,拔伸模具在弹体坯料外侧进行定型限位,当弹体坯料外部尺寸受反挤压影响向外扩张至与拔伸模具紧密贴合时,拔伸模具对弹体坯料进行拔伸成型;

6、所述步骤s1中,经过粗定型的弹体坯料的外径值为∅d,经步骤s2加工后,弹体成品的外径值大于∅d值0.6-0.8mm。

7、优选的是,所述步骤s2中,一体成型机构包括拔伸模具和反挤压模具,所述拔伸模具中开设有用于放置弹体坯料的限位腔,限位腔的形状与弹体成品外形适配,反挤压模具的挤压端位于限位腔中且反挤压模具的挤压端可沿限位腔轴向运动。

8、优选的是,所述拔伸模具包括上下设置的拔伸上模和拔伸下模,拔伸上模和拔伸下模中的限位腔分别与弹体坯料的上下两端对应,且拔伸上模和拔伸下模之间通过活塞杆连接以便于拔伸上模与拔伸下模之间靠近或远离,从而实现对弹体坯料的外部拔伸。

9、优选的是,所述拔伸模具两端开放以使限位腔与外部连通,反挤压模具由拔伸模具靠近拔伸上模的一端伸入限位腔中,拔伸模具靠近拔伸下模的一端可拆卸的连接有底端定型模具,定型模具的型腔与弹体成品底端形状适配。

10、优选的是,所述步骤s1中,对弹体坯料浅冲的深度大于弹体成品内腔深度的一半且小于弹体成品内腔深度的2/3。

11、优选的是,所述步骤s2中,在拔伸模具和反挤压模具配合成型弹体坯料前,拔伸模具和反挤压模具均进行预热,且在成型时对模具进行保温,拔伸模具的限位腔侧壁涂抹耐高温润滑油。

12、本发明的一种弹体毛坯生产工艺,具有如下有益效果:

13、本发明的弹体毛坯生产工艺,通过将拔伸与反挤压工艺进行结合,两道完全不同的工艺通过合理的成型机构进行配合,完全弥补了常规弹体毛坯生产时高不良率的缺点,同时设备整体结构简单操作方便,而且在反挤压模具的配合下拔伸模具对设备的行程速度要求也能够极大的降低,有利于降低设备及生产时的成本,成品质量也更加稳定;

14、本发明的附加方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本发明的实践了解到。

技术特征:

1.一种弹体毛坯生产工艺,其特征在于:包括如下步骤:

2.根据权利要求1所述的弹体毛坯生产工艺,其特征在于:所述步骤s2中,一体成型机构包括拔伸模具(1)和反挤压模具(2),所述拔伸模具中开设有用于放置弹体坯料的限位腔(14),限位腔的形状与弹体成品外形适配,反挤压模具的挤压端位于限位腔中且反挤压模具的挤压端可沿限位腔轴向运动。

3.根据权利要求2所述的弹体毛坯生产工艺,其特征在于:所述拔伸模具(1)包括上下设置的拔伸上模(11)和拔伸下模(12),拔伸上模和拔伸下模中的限位腔分别与弹体坯料的上下两端对应,且拔伸上模和拔伸下模之间通过活塞杆(13)连接以便于拔伸上模与拔伸下模之间靠近或远离,从而实现对弹体坯料的外部拔伸。

4.根据权利要求3所述的弹体毛坯生产工艺,其特征在于:所述拔伸模具(1)两端开放以使限位腔与外部连通,反挤压模具由拔伸模具靠近拔伸上模的一端伸入限位腔中,拔伸模具靠近拔伸下模的一端可拆卸的连接有底端定型模具(3),定型模具的型腔与弹体成品底端形状适配。

5.根据权利要求1所述的弹体毛坯生产工艺,其特征在于:所述步骤s1中,对弹体坯料浅冲的深度大于弹体成品内腔深度的一半且小于弹体成品内腔深度的2/3。

6.根据权利要求2所述的弹体毛坯生产工艺,其特征在于:所述步骤s2中,在拔伸模具和反挤压模具配合成型弹体坯料前,拔伸模具和反挤压模具均进行预热,且在成型时对模具进行保温,拔伸模具的限位腔侧壁涂抹耐高温润滑油。

技术总结

本发明公开了一种弹体毛坯生产工艺,包括如下步骤:S1、整形浅冲:对弹体坯料进行浅冲,同时利用整形模具对弹体坯料的外部进行定型限位并在弹体坯料中形成粗冲孔;S2、拔伸反挤压:利用拔伸及反挤压一体式成型机构对经步骤S1成型后的弹体坯料进行二次成型,利用反挤压凸模伸入粗冲孔中对弹体坯料进行挤压定型,拔伸模具在弹体坯料外侧进行定型限位。本发明的弹体毛坯生产工艺,通过将拔伸与反挤压工艺进行结合,节省了工艺步骤,有利于降低设备及生产时的成本,成品质量也更加稳定。

技术研发人员:蒋明,张存宝,李斌,翁永胜

受保护的技术使用者:江苏润驰防务装备有限公司

技术研发日:

技术公布日:2024/7/11

- 还没有人留言评论。精彩留言会获得点赞!