一种环形炉导流底板焊接工作站系统的制作方法

本发明涉及环形炉导流底板自动焊接,具体为一种环形炉导流底板焊接工作站系统。

背景技术:

1、现代工业的飞速发展,不断对焊接技术提出更新更高的要求,而现代工业和科学技术的新成就又为焊接方法和焊接专用设备的发展提供了宽广和雄厚的技术基础。智能焊接技术是现代焊接领域的一项重要技术,它结合了智能化和自动化技术,实现了焊接过程的高效、精准和可靠。

2、智能焊接技术的核心是焊接机器人。焊接机器人是一种具有自主学习和自主决策能力的机器人系统,它可以根据预设的程字和参数进行焊接操作。与传统手工焊接相比,焊接机器人具有诸多优势。首先,焊接机器人可以实现高精度的焊接,避免了人工操作的不稳定性和误差。其次,焊接机器人可以实现连续作业,大大提高了生产效率,降低工人劳动强度,减小产能浮动,减少带来的职业危害。为此提出一种机器人自动焊接工艺,即环形炉导流底板焊接工作站系统。

技术实现思路

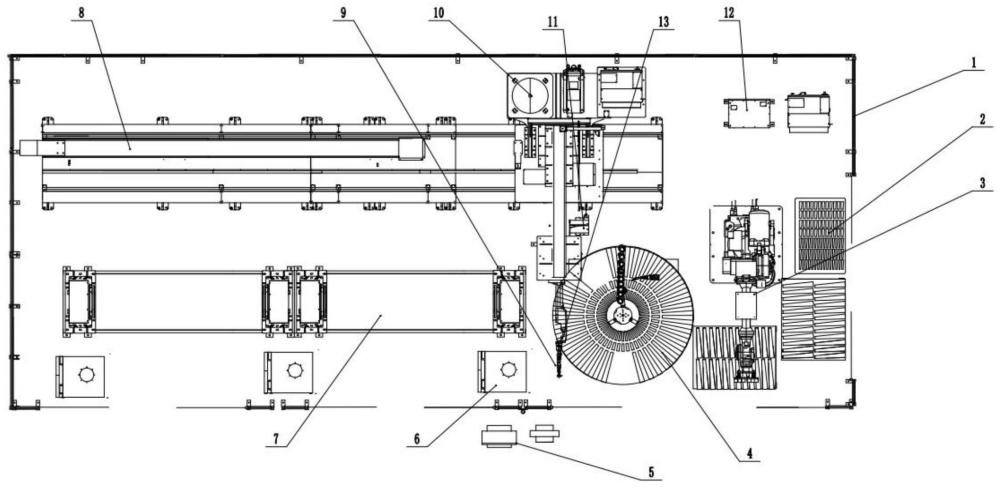

1、本发明采用的技术方案为一种环形炉导流底板焊接工作站系统,包括安全防护装置1、导流块托盘工作台2、搬运机器人3、旋转工作台4、人机交互操作台5、吸焊烟机6、焊接拓展平台7、焊接机器人移动轨道8、焊接机器人9、自动送丝机构10、清枪器11、控制柜12和激光跟踪寻位系统13;所述焊接机器人9安装于焊接机器人移动轨道8上,焊接机器人9能够沿焊接机器人移动轨道8进行滑动调节焊接位置;所述焊接机器人9的端部设有激光跟踪寻位系统13;焊接机器人移动轨道8的侧部设有自动送丝机构10和清枪器11,所述自动送丝机构10和清枪器11与焊接机器人9连接;焊接拓展平台7与焊接机器人移动轨道8平行布设并安装于工作站平台上;工作站平台的侧部设有安全防护装置1,焊接机器人9与旋转工作台4的焊接工作处设有吸焊烟机6;工作站平台的外侧设有人机交互操作台5,基于人机交互操作台5对焊接机器人9进行控制;搬运机器人3设于旋转工作台4与导流块托盘工作台2之间,用于将导流块托盘工作台2上的导流块搬运至旋转工作台4上与环形炉导流底板进行焊接;工作站平台上设有控制柜12,用于电连接并控制导流块托盘工作台2、搬运机器人3、旋转工作台4、焊接机器人9、自动送丝机构10和清枪器11。

2、进一步地,所述焊接工艺采用混合气体保护焊(80%氩气+20%二氧化碳),焊缝均匀,成型美观。

3、进一步地,所述搬运机械人前端设有电磁吸盘,且设有弹簧伸缩装置,在拾取时下压,使电磁吸盘充分接触环形炉导流块表面,保证吸附强度,且不会伤害搬运机械人,造成干涉。每次抓取后,因为下料尺寸误差,并不能保证电磁吸盘与环形炉导流块下表面相对距离位置不变,把环形炉导流块放置在底板圆盘上前,需要把环形炉导流块进行位置矫正,保证环形炉导流块下表面与电磁吸盘得相对位置固定,后再进行抓取;

4、进一步地,搬运机械人进入焊接区域工作时候,限制焊接机械人的位置,即两个机械人不可同时在焊接区域(旋转工作台区域)运动,防止发生碰撞;

5、进一步地,在焊接机械人的焊枪侧面设有激光焊缝寻位装置,自动寻找、修正焊口与焊枪的位置,让焊枪能准确到达指定位置进行焊接作业。

6、进一步地,本系统设有安全光栅连锁机制和声光报警系统,保证工人上下料方便的同时,兼顾安全性;

7、进一步地,人机交互操作台屏幕显示包括自动画面、机械人画面、报警画面和伺服转台画面;

8、进一步地,作业开始和过程中,设置清枪器的清枪程序(铰焊枪抢嘴孔和喷防焊渣飞溅液),保证了抢嘴的使用周期和焊接周围的环境。

9、该系统包括以下步骤,

10、s1:工人将抛丸后的环形炉导流块放置在带有限位的旋转工作台4上,每个旋转工作台4上的环形炉导流块位置具有唯一性,并基于储存于寄存器中的编写程序进行控制。每拾取一个环形炉导流块,编写程序都会记录在位置寄存器和数量寄存器中,保证下次拾取环形炉导流块的准确位置和正确数量;

11、s2:工人将环形炉导流底板的底板圆盘上料到旋转工作台4上,旋转工作台4设有电机控制卡爪,所述卡爪通过按钮控制夹紧和放松;卡爪夹紧圆盘中孔,便于每次旋转到指定角度,搬运机械人3每次放环形炉导流块时候的位置保持相对固定;

12、s3:按预约按钮准备焊接,在人机交互操作台5上设有开始按钮,按下开始按钮后,旋转工作台4与底板圆盘同步回到零点位,通过旋转角度确定环形炉导流块摆放位置,同时搬运机械人3的手臂在旋转工作台4托盘内的第一个位置开始抓取,后到位置矫正机构,矫正完毕后再次拾取,把它放置在底板圆盘0度位。焊接机器人9先点焊,后搬运机械人3移开,重复抓取第二个位置得环形炉导流块,同时焊接机械人9基于激光跟踪寻位系统13先进行激光焊缝寻位,后进行断续焊,第一块环形炉导流块焊接完毕后,回到安全位置,随后搬运机械人3放置第二块环形炉导流块,以此重复,直至全部焊接完成,后人工操作按钮,松开卡爪,取下焊好的环形炉导流底板,完成单个周期的焊接。

13、进一步地,环形炉导流块与环形炉导流底板焊接位置无水、油污、铁锈等杂质,环形炉导流块火切下料后进行抛丸处理,保证表面质量。

14、进一步地,在搬运机械人把环形炉导流块放置在导流板底板圆盘上时,处于压紧状态静止不动,后焊接机械人运动到指定位置进行点焊,防止在断续焊时发生位置偏移,点焊完成后,焊接机械人回到指定安全位置(等待焊接位),后搬运机械人离开,走下一步程序,待搬运机械人离开焊接区域后,焊接机械人再到该区域进行焊接作业。

15、与现有技术相比较,本发明的有益效果是:工人将环形炉导流块码放在带有限位的工作台托盘上,将环形炉导流底板圆盘卡紧在旋转工作台上,关好安全门,所有安全光栅全部复后,按下远程启动按钮。搬运机械人开始拾取导流块,焊接机械人开始走清枪程序,旋转工作台与环形炉导流底板圆盘同步到达零位,准备焊接,焊接完成后机械人全部复位,人工松开旋转工作台上的卡爪,吊装转运即可。进而实现了避免大量焊接工作,解决了产能不稳、效果不佳的现状。

技术特征:

1.一种环形炉导流底板焊接工作站系统,其特征在于,包括安全防护装置、导流块托盘工作台、搬运机器人、旋转工作台、人机交互操作台、吸焊烟机、焊接拓展平台、焊接机器人移动轨道、焊接机器人、自动送丝机构、清枪器、控制柜和激光跟踪寻位系统;所述焊接机器人安装于焊接机器人移动轨道上,焊接机器人能够沿焊接机器人移动轨道进行滑动调节焊接位置;所述焊接机器人的端部设有激光跟踪寻位系统;焊接机器人移动轨道的侧部设有自动送丝机构和清枪器,所述自动送丝机构和清枪器与焊接机器人连接;焊接拓展平台与焊接机器人移动轨道平行布设并安装于工作站平台上;工作站平台的侧部设有安全防护装置,焊接机器人与旋转工作台的焊接工作处设有吸焊烟机;工作站平台的外侧设有人机交互操作台,基于人机交互操作台对焊接机器人进行控制;搬运机器人设于旋转工作台与导流块托盘工作台之间,用于将导流块托盘工作台上的导流块搬运至旋转工作台上与环形炉导流底板进行焊接;工作站平台上设有控制柜,用于电连接并控制导流块托盘工作台、搬运机器人、旋转工作台、焊接机器人、自动送丝机构和清枪器。

2.根据权利要求1所述的一种环形炉导流底板焊接工作站系统,其特征在于,所述焊接工艺采用混合气体保护焊(80%氩气+20%二氧化碳)。

3.根据权利要求1所述的一种环形炉导流底板焊接工作站系统,其特征在于,所述搬运机械人前端设有电磁吸盘,且设有弹簧伸缩装置,在拾取时下压,使电磁吸盘充分接触环形炉导流块表面,保证吸附强度,且不会伤害搬运机械人,造成干涉;每次抓取后,因为下料尺寸误差,并不能保证电磁吸盘与环形炉导流块下表面相对距离位置不变,把环形炉导流块放置在底板圆盘上前,需要把环形炉导流块进行位置矫正,保证环形炉导流块下表面与电磁吸盘得相对位置固定,后再进行抓取。

4.根据权利要求1所述的一种环形炉导流底板焊接工作站系统,其特征在于,搬运机械人进入焊接区域工作时候,限制焊接机械人的位置,即两个机械人不可同时在焊接区域运动,防止发生碰撞。

5.根据权利要求1所述的一种环形炉导流底板焊接工作站系统,其特征在于,在焊接机械人的焊枪侧面设有激光焊缝寻位装置,自动寻找、修正焊口与焊枪的位置,让焊枪能准确到达指定位置进行焊接作业。

6.根据权利要求1所述的一种环形炉导流底板焊接工作站系统,其特征在于,设有安全光栅连锁机制和声光报警系统,保证工人上下料方便的同时,兼顾安全性。

7.根据权利要求1所述的一种环形炉导流底板焊接工作站系统,其特征在于,人机交互操作台屏幕显示包括自动画面、机械人画面、报警画面和伺服转台画面。

8.根据权利要求1所述的一种环形炉导流底板焊接工作站系统,其特征在于,作业开始和过程中,设置清枪器的清枪程序,保证枪嘴的使用周期和焊接周围的环境。

9.根据权利要求1所述的一种环形炉导流底板焊接工作站系统,其特征在于,该系统包括以下步骤,

10.根据权利要求9所述的一种环形炉导流底板焊接工作站系统,其特征在于,环形炉导流块与环形炉导流底板焊接位置无水、油污、铁锈杂质,环形炉导流块火切下料后进行抛丸处理,保证表面质量;在搬运机械人把环形炉导流块放置在导流板底板圆盘上时,处于压紧状态静止不动,后焊接机械人运动到指定位置进行点焊,防止在断续焊时发生位置偏移,点焊完成后,焊接机械人回到指定安全位置,后搬运机械人离开,走下一步程序,待搬运机械人离开焊接区域后,焊接机械人再到该区域进行焊接作业。

技术总结

本发明公开了一种环形炉导流底板焊接工作站系统,涉及环形炉导流底板自动焊接技术领域。工人将抛丸后的导流块放置在带有限位的工作台托盘上,将导流底板的底板圆盘吊装到旋转工作台上的夹具上固定,上述人工步骤完成后,发出准备完成的指令,上料机器人从托盘取出梯形块后,先经过矫正机构位,后把它放置在导流板的指定焊接位置上,焊接机械手臂通过程序设定的位置到达焊接点,先进行激光焊缝寻位,后进行焊接作业,同时这些数据会记录在位置寄存器和数量寄存器内,当导流块全部焊接完成后,所有机械手回到初始安全位置,人工即可继续上下料,进而自动焊接。本发明减少焊接对工人带来的职业危害和工作强度,提升产品焊接质量和焊接效率。

技术研发人员:刘俊,孙狂涛,吴学良,刘志刚,李赫,祝继奎,于小江,张钧,马春青

受保护的技术使用者:河北首钢京唐机械有限公司

技术研发日:

技术公布日:2024/8/15

- 还没有人留言评论。精彩留言会获得点赞!