一种扩大三丝FCB法焊接范围的工艺方法与流程

本发明涉及焊接工艺研究改进,涉及一种应用于现代造船平面分段流水线的40mm钢板的三丝fcb法(flux cupper backing,即焊剂铜衬垫法)的焊接,具体涉及一种扩大三丝fcb法焊接范围的工艺方法。

背景技术:

1、现代化造船的船舶企业,呈现流水线式造船,其中,平面分段流水线是其中最重要的部分之一。在平面分段流水线上,从钢板的装配、定位、拼板焊接、t型材定位装配、纵骨焊接等,钢板焊接涉及多个流程,其中,三丝fcb法拼板焊接的焊接能力直接决定了流水线的使用范围,日本神户制钢设计的三丝fcb法焊接,其设计板厚为10-35mm。公司在建造的32.5万吨矿砂船,存在部分甲板为40mm厚的dh36钢板,40mm的钢板厚度超出了设备的设计能力。

2、现有的40mm板厚的拼板焊接方式,一般采用单丝埋弧焊或者双丝埋弧焊,两者均是采用x型坡口,这就决定了要完成该厚度钢板的拼接,必须经过钢板的翻身来实现焊缝的背面焊接成型。同时采用单丝埋弧自动焊进行翻身拼板焊接,又受到公司厂房高度和厂房吊车吊装能力的限制,很难实现在平面分段流水线来拼板焊接;因此,只有在公司的350t或600t吊车下才能满足单丝埋弧自动焊的使用要求,同时还需要在该区域安装构件,导致该区域的工作量急剧提高,造成工作量失衡,严重影响船舶的建造进度,大大延长船舶的建造周期。

3、因此,40mm甲板分段的建造对公司的生产是一个挑战,如果研究扩大三丝fcb法的使用范围,利用现有设备设施完成甲板分段的流水式建造对公司的生产和经营具有重要的现实意义。

技术实现思路

1、本发明的目的是为了解决上述现有背景技术存在的不足,针对40mm钢板焊接存在的问题,提供一种扩大三丝fcb法焊接范围的工艺方法。

2、为解决上述技术问题,本发明采用的技术方案是,一种扩大三丝fcb法焊接范围的工艺方法,包括有以下工艺步骤:

3、步骤一,首先选择合适的坡口形式,对焊接处的板材进行坡口切割;

4、步骤二,在坡口的引弧端和熄弧端分别安装与之对应的引弧板和熄弧板;

5、步骤三,在坡口的两端采用预开fcaw坡口法,多层焊阶梯形封底;

6、步骤四,将待焊接钢板置于装配胎架上,固定转轮升起使得钢板终端区域与装配胎架分离形成空隙,使用不带凹槽陶瓷衬垫从焊缝终端塞入,随后固定转轮落回,钢板终端区域焊缝坡口背面与陶瓷衬垫贴合;随后运送至fcb焊接工位进行焊缝焊接。

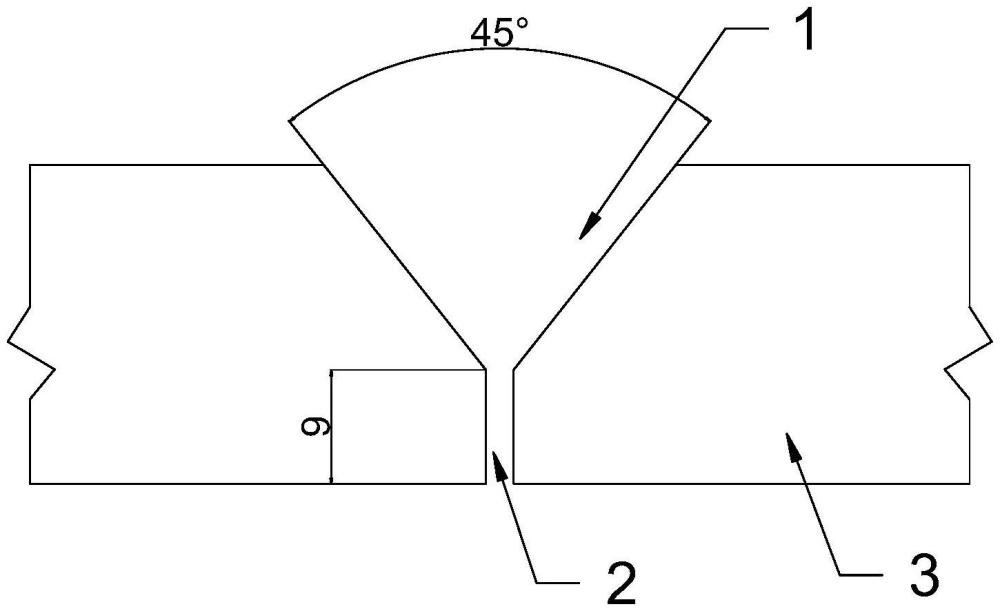

7、进一步地,所述步骤一中坡口切割装配成y型坡口,其相应尺寸参数为:坡口开口角度为45°,钝边大小为9mm、间隙为0.5mm。

8、进一步地,所述步骤二中引弧板或熄弧板与对应端钢板的接触端部开设有1/2v型坡口,角度为55-60°,焊接固定在两块钢板的焊缝处端部,并焊接至与钢板平齐。

9、进一步地,板缝终端的焊接长度范围为350-400mm。

10、进一步地,所述引弧板或熄弧板的尺寸最小为200mm*200mm。

11、进一步地,所述步骤四中,将整个焊接的机头调整到引弧板上并对准焊缝中心位置,对三个电极分别进行测量调节,首先测量并调节第一电极的导电嘴端部距离钢板表面的距离为35mm,其次测量并调节第二电极的导电嘴端部距离钢板表面的距离为40mm,再次测量并调节第三电极的导电嘴端部距离钢板表面的距离为45mm;同时,测量并调节三个电极焊丝在钢板表面的间距,第一电极的焊丝与第二电极的焊丝的间距为35mm,第二电极的焊丝与第三电极的焊丝的间距为130mm。

12、进一步地,调节焊枪角度,其中:第一电极前倾13°,第二电极前倾0°,第三电极后倾3°。

13、进一步地,焊接时,首先启动第一电极和第二电极同时进行焊接,两个电极在焊缝中形成一个焊接熔池;在第三电极到达第一、第二电极引弧位置时,启动第三电极开始焊接,第三电极形成独立的焊接熔池;

14、在焊接结束前,第一、第二电极焊接至熄弧板中间时进行熄弧,但整个机头仍然在前进,在第三电极焊接至第一、第二电极熄弧的位置时进行熄弧,结束整个焊接。

15、进一步地,各电极的焊接参数设置为:

16、第一电极的电流、电压为1700ax36v,焊丝的直径为φ4.8mm;

17、第二电极的电流、电压为1250ax42v,焊丝的直径为φ4.8mm;

18、第三电极的电流、电压为1400ax46v,焊丝的直径为φ6.4mm;

19、焊接速度为40cm/min。

20、进一步地,所述引弧板、熄弧板的材质、厚度、坡口尺寸与焊接板材的相同。

21、与现有技术相比,本发明具有以下有益效果:本发明通过fcb的焊接成型机理,重新研究确定了40mm钢板拼板的焊接坡口形式,并通过大量的焊接试验来验证坡口形式的准确性以及焊接参数的选择确定,增大了焊接规范,实现了40mm厚钢板甲板的一次焊接成型,避免了焊接过程中的翻板,大幅度的提高了生产效率。

技术特征:

1.一种扩大三丝fcb法焊接范围的工艺方法,其特征在于,包括以下工艺步骤:

2.根据权利要求1所述的一种扩大三丝fcb法焊接范围的工艺方法,其特征在于:所述步骤一中坡口切割装配成y型坡口,其相应尺寸参数为:坡口开口角度为45°,钝边大小为9mm、间隙为0.5mm。

3.根据权利要求1所述的一种扩大三丝fcb法焊接范围的工艺方法,其特征在于:所述步骤二中引弧板或熄弧板与对应端钢板的接触端部开设有1/2v型坡口,角度为55-60°,焊接固定在两块钢板的焊缝处端部,并焊接至与钢板平齐。

4.根据权利要求3所述的一种扩大三丝fcb法焊接范围的工艺方法,其特征在于:板缝终端的焊接长度范围为350-400mm。

5.根据权利要求1所述的一种扩大三丝fcb法焊接范围的工艺方法,其特征在于:所述引弧板或熄弧板的尺寸最小为200mm*200mm。

6.根据权利要求1所述的一种扩大三丝fcb法焊接范围的工艺方法,其特征在于:所述步骤四中,将整个焊接的机头调整到引弧板上并对准焊缝中心位置,对三个电极分别进行测量调节,首先测量并调节第一电极的导电嘴端部距离钢板表面的距离为35mm,其次测量并调节第二电极的导电嘴端部距离钢板表面的距离为40mm,再次测量并调节第三电极的导电嘴端部距离钢板表面的距离为45mm;同时,测量并调节三个电极焊丝在钢板表面的间距,第一电极的焊丝与第二电极的焊丝的间距为35mm,第二电极的焊丝与第三电极的焊丝的间距为130mm。

7.根据权利要求6所述的一种扩大三丝fcb法焊接范围的工艺方法,其特征在于:调节焊枪角度,其中:第一电极前倾13°,第二电极前倾0°,第三电极后倾3°。

8.根据权利要求7所述的一种扩大三丝fcb法焊接范围的工艺方法,其特征在于:焊接时,首先启动第一电极和第二电极同时进行焊接,两个电极在焊缝中形成一个焊接熔池;在第三电极到达第一、第二电极引弧位置时,启动第三电极开始焊接,第三电极形成独立的焊接熔池;

9.根据权利要求6所述的一种扩大三丝fcb法焊接范围的工艺方法,其特征在于,各电极的焊接参数设置为:

10.根据权利要求1所述的一种扩大三丝fcb法焊接范围的工艺方法,其特征在于:所述引弧板、熄弧板的材质、厚度、坡口尺寸与焊接板材的相同。

技术总结

本发明公开了一种扩大三丝FCB法焊接范围的工艺方法,包括有以下工艺步骤:步骤一,选择合适的坡口形式,对焊接处的板材进行坡口切割;步骤二,在坡口的引弧端和熄弧端分别安装与之对应的引熄弧板;步骤三,坡口的两端采用预开FCAW坡口法,多层焊阶梯形封底;步骤四,将待焊接钢板置于装配胎架上,固定转轮升起使得钢板终端区域与装配胎架分离形成空隙,将陶瓷衬垫从焊缝终端塞入,随后落回,钢板终端区域焊缝坡口背面与陶瓷衬垫贴合;随后运送至FCB焊接工位进行焊缝焊接。本发明重新研究确定了40mm厚钢板拼板的焊接坡口形式以及对应的焊接参数选择,增大了焊接规范,实现了40mm厚钢板甲板的一次焊接成型,避免了焊接过程中的翻板,大幅度提高了生产效率。

技术研发人员:陈国良,张玉明,潘宝石,孟庆磊,刘国阳,丁鲁明,顾杰,方龙,宦文彪,田玉国,于灏,李长昊

受保护的技术使用者:中国船舶集团青岛北海造船有限公司

技术研发日:

技术公布日:2024/9/12

- 还没有人留言评论。精彩留言会获得点赞!