一种装药组件保护帽自动装配装置的制作方法

本发明属于自动化火工生产设备,特别提供了一种装药组件保护帽自动装配装置。

背景技术:

1、装药组件是一种火工产品,参照图6,装药组件的壳体上下两端分别需要装配大保护帽和小保护帽,成品装药组件的壳体内填充有火药,大保护帽用于运输过程中防止药面刮伤,小保护帽是防止运输过程中前端螺纹结构出现损伤。

2、装药组件自动生产线一般分为三个主要区域,其中a区主要完成自动壳体编码、编码识别、清洗、烘干、选配、涂胶、安装衬套、压衬套等功能;b区为装配区,主要完成产品编码识别、药盒编码识别、上药、装药、压药、刮药面、退模、尺寸外观检测、模具传送等功能;c区为包装区,主要完成编码识别、打印合格证、封装、封盒、密封性测试等功能。

3、其中,保护帽装配工作是封装工序的一部分,装配流程包括将小保护帽螺接至壳体底部和将大保护帽嵌套在壳体顶部。目前,该工序没有标准化的工艺设备,一般由工作人员手动完成,无法进一步配合自动化生产,品控不稳定且生产效率相对较低。同时,工作人员一直在有药环境的自动化车间工作也存在一定的安全隐患。

技术实现思路

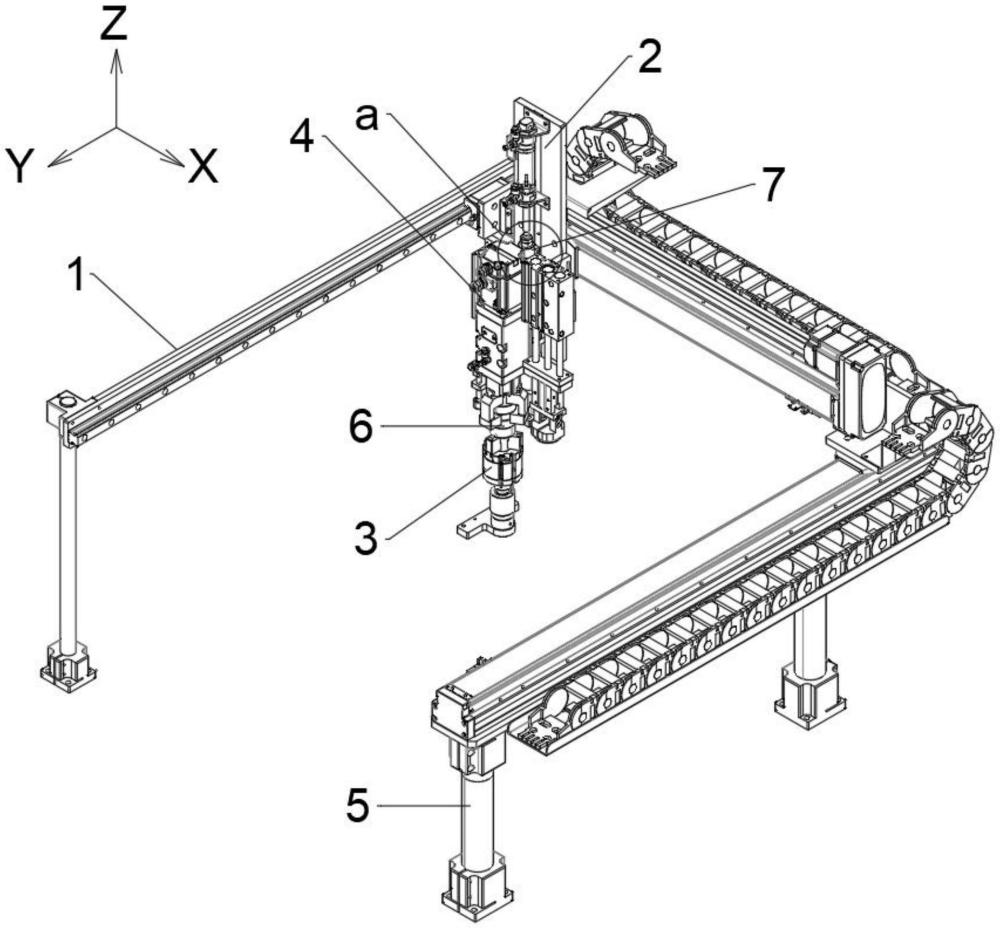

1、为解决上述技术问题,本发明采用的技术方案是:一种装药组件保护帽自动装配装置,包括水平位移机构、连接背板、支撑机构和夹取安装机构,夹取安装机构通过连接背板装配于水平位移机构上,支撑机构设置于夹取安装机构移动轨迹的下方;

2、所述夹取安装机构由z方向位移组件、连接组件、小帽夹持机构、壳体夹持旋转机构和大帽夹持旋转机构构成,小帽夹持机构、壳体夹持旋转机构和大帽夹持旋转机构均装配于连接背板前侧壁上,z方向位移组件装配于连接背板前侧壁的中部,壳体夹持旋转机构通过连接组件与z方向位移组件的输出端连接,小帽夹持机构和大帽夹持旋转机构均与连接背板固定连接,小帽夹持机构和大帽夹持旋转机构分别分布于壳体夹持旋转机构的两侧;

3、所述连接组件为滑动机构,壳体夹持旋转机构与z方向位移组件的输出端之间能够在垂直方向上发生相对位移。

4、进一步地,所述水平位移机构包括y方向滑轨、y方向位移组件和x方向位移组件,x方向位移组件的一端与y方向滑轨滑动连接,x方向位移组件的另一端与y方向位移组件的输出端固定连接,连接背板固定安装于x方向位移组件的活动端上。

5、进一步地,所述连接组件包括连接板、第二滑道、连接架和装配座,连接架固定安装于连接板的顶部,第二滑道设置于连接板的前侧,装配座通过第二滑道滑动安装于连接板的前侧,连接架与z方向位移组件的输出端连接。

6、进一步地,所述z方向位移组件包括旋转气爪升降气缸、第一伺服电机和上旋转气缸,旋转气爪升降气缸固定安装于连接背板前侧壁的顶部,连接背板的前侧壁沿z方向设置有第一滑道,连接组件通过第一滑道装配于连接背板的前侧,且旋转气爪升降气缸的输出端固定连接于连接组件的顶部,上旋转气缸滑动安装于连接组件的前侧,第一伺服电机为上旋转气缸的动力源,第一伺服电机装配于上旋转气缸的顶部,壳体夹持旋转机构装配于上旋转气缸的输出端上。

7、进一步地,所述小帽夹持机构包括吸盘升降气缸、真空吸嘴连接件和真空吸嘴,吸盘升降气缸固定安装于连接背板的前侧壁,真空吸嘴通过真空吸嘴连接件装配于吸盘升降气缸的输出端。

8、进一步地,所述壳体夹持旋转机构包括壳体夹爪气缸和壳体夹爪,壳体夹爪气缸装配于z方向位移组件的输出端,壳体夹爪装配于壳体夹爪气缸的输出端。

9、进一步地,所述大帽夹持旋转机构构成包括大保护帽升降气缸、大保护帽夹取气缸和大保护帽夹爪,大保护帽升降气缸固定安装于连接背板的前侧壁,大保护帽夹取气缸装配于大保护帽升降气缸的输出端,大保护帽夹爪装配于大保护帽夹取气缸的输出端。

10、进一步地,所述支撑机构包括底座支架、下旋转气缸、支撑夹爪气缸和支撑夹爪,底座支架装配于外部设备上,下旋转气缸轴向装配于底座支架上侧,支撑夹爪气缸装配于下旋转气缸的输出端,支撑夹爪装配于支撑夹爪气缸的输出端上。

11、进一步地,所述水平位移机构通过多个支架装配于外部设备上。

12、使用本发明的有益效果是:

13、本发明替代人工实施装药组件的保护帽装配工作,实现自动化标准化的保护帽装配作业,同时避免工作人员长时间在有药环境下的自动化车间逗留,提高安全性;

14、通过设计装配连接组件,使夹取安装机构具备自适应性,当壳体与保护帽对接过程中出现超行程的状况时,能够有效避免壳体与保护帽之间发生刚性碰撞。

技术特征:

1.一种装药组件保护帽自动装配装置,其特征在于:包括水平位移机构、连接背板、支撑机构和夹取安装机构,夹取安装机构通过连接背板装配于水平位移机构上,支撑机构设置于夹取安装机构移动轨迹的下方;

2.根据权利要求1中所述的一种装药组件保护帽自动装配装置,其特征在于:所述水平位移机构包括y方向滑轨、y方向位移组件和x方向位移组件,x方向位移组件的一端与y方向滑轨滑动连接,x方向位移组件的另一端与y方向位移组件的输出端固定连接,连接背板固定安装于x方向位移组件的活动端上。

3.根据权利要求1中所述的一种装药组件保护帽自动装配装置,其特征在于:所述连接组件包括连接板、第二滑道、连接架和装配座,连接架固定安装于连接板的顶部,第二滑道设置于连接板的前侧,装配座通过第二滑道滑动安装于连接板的前侧,连接架与z方向位移组件的输出端连接。

4.根据权利要求1中所述的一种装药组件保护帽自动装配装置,其特征在于:所述z方向位移组件包括旋转气爪升降气缸、第一伺服电机和上旋转气缸,旋转气爪升降气缸固定安装于连接背板前侧壁的顶部,连接背板的前侧壁沿z方向设置有第一滑道,连接组件通过第一滑道装配于连接背板的前侧,且旋转气爪升降气缸的输出端固定连接于连接组件的顶部,上旋转气缸滑动安装于连接组件的前侧,第一伺服电机为上旋转气缸的动力源,第一伺服电机装配于上旋转气缸的顶部,壳体夹持旋转机构装配于上旋转气缸的输出端上。

5.根据权利要求1中所述的一种装药组件保护帽自动装配装置,其特征在于:所述小帽夹持机构包括吸盘升降气缸、真空吸嘴连接件和真空吸嘴,吸盘升降气缸固定安装于连接背板的前侧壁,真空吸嘴通过真空吸嘴连接件装配于吸盘升降气缸的输出端。

6.根据权利要求1中所述的一种装药组件保护帽自动装配装置,其特征在于:所述壳体夹持旋转机构包括壳体夹爪气缸和壳体夹爪,壳体夹爪气缸装配于z方向位移组件的输出端,壳体夹爪装配于壳体夹爪气缸的输出端。

7.根据权利要求1中所述的一种装药组件保护帽自动装配装置,其特征在于:所述大帽夹持旋转机构构成包括大保护帽升降气缸、大保护帽夹取气缸和大保护帽夹爪,大保护帽升降气缸固定安装于连接背板的前侧壁,大保护帽夹取气缸装配于大保护帽升降气缸的输出端,大保护帽夹爪装配于大保护帽夹取气缸的输出端。

8.根据权利要求1中所述的一种装药组件保护帽自动装配装置,其特征在于:所述支撑机构包括底座支架、下旋转气缸、支撑夹爪气缸和支撑夹爪,底座支架装配于外部设备上,下旋转气缸轴向装配于底座支架上侧,支撑夹爪气缸装配于下旋转气缸的输出端,支撑夹爪装配于支撑夹爪气缸的输出端上。

9.根据权利要求1中所述的一种装药组件保护帽自动装配装置,其特征在于:所述水平位移机构通过多个支架装配于外部设备上。

技术总结

本发明属于自动化火工生产设备技术领域,特别提供了一种装药组件保护帽自动装配装置,包括水平位移机构、连接背板、支撑机构和夹取安装机构,夹取安装机构通过连接背板装配于水平位移机构上,支撑机构设置于夹取安装机构移动轨迹的下方;Z方向位移组件、连接组件、小帽夹持机构、壳体夹持旋转机构和大帽夹持旋转机构构成,小帽夹持机构、壳体夹持旋转机构和大帽夹持旋转机构均装配于连接背板前侧壁上,Z方向位移组件装配于连接背板前侧壁的中部;连接组件为滑动机构,壳体夹持旋转机构与Z方向位移组件的输出端之间能够在垂直方向上发生相对位移。本发明替代人工实施装药组件的保护帽装配工作,实现自动化标准化的保护帽装配作业。

技术研发人员:宋歌,王金峰,赵艳红,张远征,孙地,钟瀚基,王家楠,吴金玲,杨晨,石弋玄,刘晓冬,赵庆,时瑾萱,谷彦睿,杨东生,高艳军,周宇,郭悦,徐越,佟新

受保护的技术使用者:辽宁北方华丰特种化工有限公司

技术研发日:

技术公布日:2024/6/30

- 还没有人留言评论。精彩留言会获得点赞!