一种高强度Gr4钛材的加工方法与流程

本发明涉及有色金属,特别涉及一种高强度gr4钛材的加工方法。

背景技术:

1、临床调查显示钛作为为齿科正畸、修复、种植材料的需求以20%~30%的速度增长,成为齿科金属材料中一类最有发展和应用前景的新材料。随着钛基骨齿科植入材料在缓解病人疼痛,恢复骨的基本功能以改善病人生活质量等方面发挥很大作用。自骨结合理论提出后,纯钛一直是口腔种植体的首选材料。纯钛具有良好的生物相容性、力学性能和耐腐蚀性等优点,是齿科、骨科、创伤等医用器械领域的重要材料,主要用于口腔种植体、牙冠、固定桥、义齿支架等。近年来,随着医用材料领域的迅猛发展,为了提高新型齿科类器械的安全可靠性、延长寿命,医用材料的设计发展趋势以更高强度及高塑性的良好匹配性为主要目的。

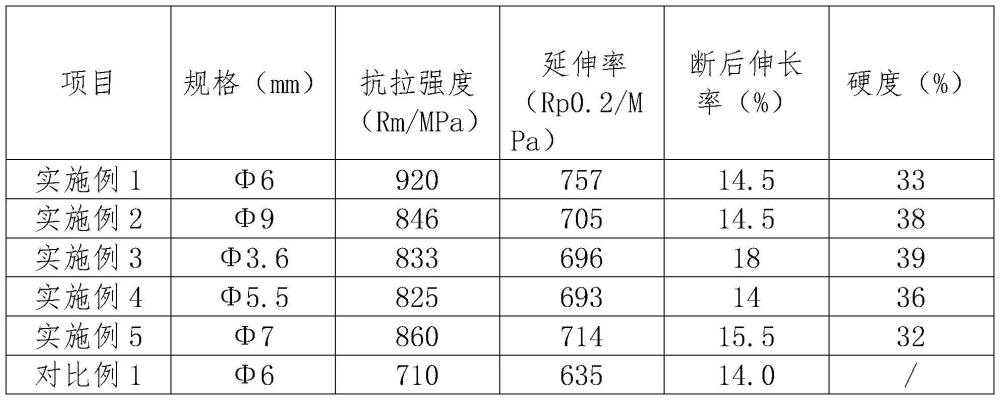

2、gb/t、iso和astm等标准对外科植入物用纯钛(gr4)的性能有规定:其中is05832-2:2018(e)明确:4a,annealed状态,抗拉强度≥550mpa,屈服强度≥483mpa,延伸率≥15%,断面收缩率≥25;4b,cold-worked状态:抗拉强度≥680mpa,屈服强度≥520mpa,延伸率≥10%,断面收缩率未做要求。对医疗器械用户而言:gr,4b,cold-worked状态:抗拉强度≥800mpa,屈服强度≥700mpa,延伸率≥10%,综合性能良好的高强gr4钛材才是理想状态。

3、钛属于难加工的材料,这不仅是由于其变形抗力高、塑性低,而且由于加工过程中的材料对工艺条件和加工方式敏感,常规的加工方式和工艺设定,不能得到高强度纯钛丝棒材。

4、钛材冷成型多使用干粉润滑剂,即皂粉。在拉丝操作过程中皂粉作为润滑剂使得物料经过模具时形成一层耐压力的润滑膜,以实现物料径向变形。但是加工中单道次变形量受限,且皂粉或者悬浮液中的颗粒物使得磨损增加,工具使用寿命缩短。

5、本发明要解决的技术问题是克服现有的技术难题,提供一种高强度gr4齿科用钛材,以解决上述背景技术中提出纯钛材料强度不足问题。

技术实现思路

1、本发明的目的在于提供一种高强度gr4钛材的加工方法,其通过控制冷拔过程中的道次变形量、退火和热处理,实现调整钛材内部应力和晶体结构,获得高强度gr4钛材。

2、本发明还有一个目的在于提供一种高强度gr4钛材的加工方法,其使用工业用皮膜剂作为辊模连续拉伸过程中的润滑剂,工业用皮膜剂用于钛材冷成型润滑,附着力强成膜性好,润滑膜的抗温和抗剪切性更好,同时因为不使用皂粉极大减少线材上的残留物,下道工序不再使用碱爆酸洗,大大减少表面处理的时间成本和经济成本。

3、为实现上述目的,本发明采用如下技术方案,包括以下步骤:

4、步骤一、选取gr4钛材铸锭,将铸锭镦拔锻造开坯至直径为65~85mm;再将经过镦拔锻造开坯后的铸锭置于箱式电阻炉中加热,加热温度为相变点以下20~50℃,保温75~240min后进行轧制;热轧道次变形量为15~30%,单火次累积变形量不小于95%;制得棒坯直径为11.5~14.5mm;

5、步骤二、先将制得的棒坯100%去除氧化皮,然后在室温下经2~8组平立辊辊模连续拉伸,道次变形量设置为10~20%,拉伸速度控制在10~30m/min;当冷拉伸累积变形量≤60%时,得到中间坯料,进行步骤三;当冷拉伸累积变形量≥60%时,进行中间退火后再次在室温下经2~8组平立辊辊模连续拉伸,道次变形量设置为10~20%,拉伸速度控制在10~30m/min,直至冷拉伸累积变形量≤60%,得到中间坯料;

6、步骤三、将中间坯料进行热处理,在室温下采用辊模连续拉伸为丝材,道次变形量设置为6~15%,累计变形量控制为18~25%;在室温下矫直,经表面处理后即得到直径为3.6~9mm的高强gr4钛丝材。

7、优选的是,在步骤一中,选取的gr4钛材铸锭的成分为:0.15wt%≤fe≤0.45wt%、c≤0.08wt%、n≤0.05wt%、h≤0.0120wt%、0.10wt%≤o≤0.40wt%,其余为ti。

8、优选的是,在步骤一中,在轧制过程中,当材料表面温度低于600℃时,再次加热至840~860℃后继续进行轧制。

9、优选的是,在步骤二中,所述去除氧化皮的方式为无心车车削或模式扒皮,车削后同棒差为0.03~0.1mm,表面粗糙度0.3μm≤ra≤1.6μm。

10、优选的是,在步骤二和步骤三中,所述辊模连续拉伸过程中使用工业用皮膜剂作为润滑剂;所述润滑剂由体积比为1:20~25的工业用皮膜剂和水组成;所述润滑剂涂覆操作温度为15~40℃;处理时间为5~10分钟。

11、优选的是,在步骤二中,所述退火的处理温度为550~650℃,保温时间为1~3h,空冷或炉冷。

12、优选的是,在步骤三中,所述热处理为再结晶热处理,处理温度为600~680℃,保温时间为1~2h,处理后空冷。

13、优选的是,在步骤三中,所述表面处理的方式为磨削抛光,总磨抛量介于0.15~0.4mm,表面粗糙度0.3μm≤ra≤1.2μm。

14、本发明的有益效果是:通过控制冷拔过程中的道次变形量、退火和热处理,实现调整钛材内部应力和晶体结构,获得高强度gr4钛材;使用工业用皮膜剂作为辊模连续拉伸过程中的润滑剂,工业用皮膜剂用于钛材冷成型润滑,附着力强成膜性好,润滑膜的抗温和抗剪切性更好,同时因为不使用皂粉极大减少线材上的残留物,下道工序不再使用碱爆酸洗,大大减少表面处理的时间成本和经济成本。

技术特征:

1.一种高强度gr4钛材的加工方法,其特征在于,包括:

2.根据权利要求1所述的高强度gr4钛材的加工方法,其特征在于,在步骤一中,选取的gr4钛材铸锭的成分为:0.15wt%≤fe≤0.45wt%、c≤0.08wt%、n≤0.05wt%、h≤0.0120wt%、0.10wt%≤o≤0.40wt%,其余为ti。

3.根据权利要求1所述的高强度gr4钛材的加工方法,其特征在于:在步骤一中,在轧制过程中,当材料表面温度低于600℃时,再次加热至840~860℃后继续进行轧制。

4.根据权利要求1所述的高强度gr4钛材的加工方法,其特征在于:在步骤二中,所述去除氧化皮的方式为无心车车削或模式扒皮,车削后同棒差为0.03~0.1mm,表面粗糙度0.3μm≤ra≤1.6μm。

5.根据权利要求1所述的高强度gr4钛材的加工方法,其特征在于:在步骤二和步骤三中,所述辊模连续拉伸过程中使用工业用皮膜剂作为润滑剂;所述润滑剂由体积比为1:20~25的工业用皮膜剂和水组成;所述润滑剂涂覆操作温度为15~40℃;处理时间为5~10分钟。

6.根据权利要求1所述的高强度gr4钛材的加工方法,其特征在于:在步骤二中,所述退火的处理温度为550~650℃,保温时间为1~3h,空冷或炉冷。

7.根据权利要求1所述的高强度gr4钛材的加工方法,其特征在于:在步骤三中,所述热处理为再结晶热处理,处理温度为600~680℃,保温时间为1~2h,处理后空冷。

8.根据权利要求1所述的一种高强度gr4钛材的加工方法,其特征在于:在步骤三中,所述表面处理的方式为磨削抛光,总磨抛量介于0.15~0.4mm,表面粗糙度0.3μm≤ra≤1.2μm。

技术总结

本发明公开了一种高强度Gr4钛材的加工方法。包括以下步骤:步骤一、选取Gr4钛材铸锭,镦拔锻造开坯;再加热后进行轧制;热轧道次变形量为15~30%,单火次累积变形量不小于95%;制得棒坯;步骤二、先将制得的棒坯去除氧化皮,然后在室温下经2~8组平立辊辊模连续拉伸,道次变形量设置为10~20%,拉伸速度控制在10~30m/min;得到中间坯料;步骤三、将中间坯料进行热处理,在室温下采用辊模连续拉伸为丝材,道次变形量设置为6~15%,累计变形量控制为18~25%;在室温下矫直,经表面处理后即得到高强Gr4钛丝材。本发明的有益效果是:通过控制冷拔过程中的道次变形量、退火和热处理,实现调整钛材内部应力和晶体结构,获得高强度Gr4钛材。

技术研发人员:苗小龙,冯小刚

受保护的技术使用者:宝鸡威尔钛业有限公司

技术研发日:

技术公布日:2024/9/19

- 还没有人留言评论。精彩留言会获得点赞!