一种特厚钢板表面麻坑的控制装置及控制方法与流程

本发明涉及特厚钢板轧制,尤其是涉及一种特厚钢板表面麻坑的控制装置及控制方法。

背景技术:

1、随着国民经济的发展,超重型、大跨度建设项目不断增加,能源、交通、建筑、造船、机械制造等行业用特厚板市场需求量越来越大,国内各钢厂都陆续完成了厚度400mm以上特厚板连铸坯的投产,但受到投资成本或者场地限制,部分钢厂未能针对新投产的特厚板连铸坯增加相应的高压水粗除鳞设备,导致特厚板生产过程中只能使用厚板轧机上安装的精除鳞高压水进行除鳞,该方式除鳞受到精除鳞喷嘴数量和高压水压力等限制,轧制第一道次往往无法将坯料表面的氧化铁皮除干净,后续轧制会导致氧化铁皮压入麻坑缺陷,同时在轧机机前进行粗除鳞过程中,坯料表面大量的氧化铁皮会飞溅到轧机挡水导板的各个角落和缝隙中,并不断积聚,达到一定程度后会随着轧制时轧机的震动而掉落到钢板上造成麻坑。

2、目前厚度400mm以上特厚板坯由于单重大,普遍采用承重能力强的车底式加热炉进行加热;由于车底式加热炉的台车高度和轧机机前辊道不在同一水平面,需要由行车吊运至轧机机前辊道进行轧制;粗轧阶段开轧温度≥1000℃,前3道次压下量≥40%(其中第一道次≥15%,第二道次≥13%,第三道次≥12%),第一、五和最后一道次打高压水除鳞,粗轧道次共计7-9道,终轧温度≥900℃,精轧阶段开轧温度≤880℃,第一、三和最后一道次打高压水除鳞,终轧温度≤840℃。轧制过程中高压水压力保持在18mpa以上,轧后视钢板交货要求进行空冷或水冷。

3、现有技术中,钢板粗轧阶段第一道次除鳞后收到高压水喷嘴压力限制,钢板表面的氧化铁皮往往无法全部除净,常规大压下轧制后残余的氧化铁皮会因轧制力过大而被压入钢板表面造成麻坑。轧机挡水导板的结构中存在多处易存渣、积渣和溢渣的地方,轧制过程中氧化渣容易掉落到钢板表面造成麻坑,同时积渣的地方需要在每次检修时用水进行冲洗去处,劳动强度大,操作繁琐,影响生产节奏。

4、如中国专利cn105195529a公开的一种精轧机架间除鳞导卫装置,其通过使摆动式导卫与独立固定在牌坊上的除鳞集管装置合理衔接,不会因间隙问题及带钢出口过大导致废钢,避免除鳞装置对轧辊及导卫产生的冲击振动,并保证除鳞随时可以投用避免铁皮除不尽带来质量缺陷及打滑振动等问题。但这种结构上除鳞集管是安装在轧机牌坊外的,集管上会积累被高压水吹上来的氧化铁皮,只适用于轧制带钢这种压下量小、轧制弱以及牌坊振动小的轧机,而中厚板轧机轧制力大,牌坊振动大,极易把集管上积累的氧化铁皮振落至钢板表面上,轧制在钢板表面形成麻坑。

技术实现思路

1、针对现有技术不足,本发明提供一种特厚钢板表面麻坑的控制装置及控制方法,其可有效避免轧制钢板表面形成麻坑,并能有效减少导板内部积渣。

2、为了解决上述技术问题,本发明所采用的技术方案为:

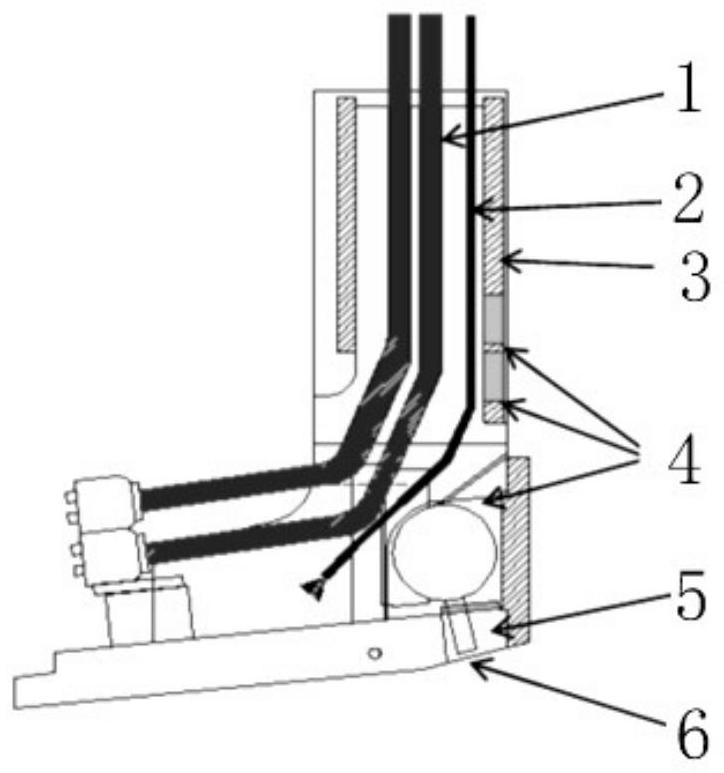

3、一种特厚钢板表面麻坑的控制装置,包括轧机牌坊、工作辊冷却水集管以及高压水除鳞结构,所述高压水除鳞结构设在轧机牌坊的轧机挡水导板上方,高压水除鳞结构包括集水管和设在集水管上的喷嘴,轧机挡水导板上对应喷嘴设有开口,所述工作辊冷却水集管设置在轧机牌坊中,轧机牌坊的前部为封闭结构,所述集水管上设有用于减少除鳞时氧化铁皮飞溅至挡水导板内部的挡渣板。

4、所述轧机牌坊的上部为中空结构,工作辊冷却水集管穿过中空结构设置。

5、所述轧机挡水导板的开口处设有除鳞喷嘴隔断处筋板。

6、所述挡渣板为倾斜设置的斜挡板。

7、所述挡水导板的内部设有用于自动清除积渣的自动清渣管路。

8、所述除鳞喷嘴隔断处筋板为斜面结构的三角筋板。

9、一种特厚钢板板表面麻坑的控制方法,包括以下步骤:

10、加热工序:采用车底式加热炉加热;

11、轧制工序:

12、粗轧开轧温度≥1000℃,前四道次压下量≥45%,粗轧第一、二和最后一道次打高压水除鳞,粗轧道次共计8~10道,终轧温度≥900℃;

13、精轧阶段开轧温度≤880℃,精轧第一、三和最后一道次打高压水除鳞,终轧温度≤840℃;

14、其中,生产过程中每20-26小时定期更换一套轧机工作辊,在更换工作辊的时间内开启安装在挡水导板内的清渣管路进行清渣处理。

15、所述粗轧阶段中,第一道次压下量4-6%,第二道次压下量≥15%,第三道次压下量≥13%,第四道次压下量≥12%。

16、所述轧制过程中,高压水压力保持在18mpa以上。

17、所述清渣管路为气压清渣管路,其压缩空气的压力控制在0.6-1mpa。

18、本发明与现有技术相比,具有以下优点:

19、1、本发明对第一道次压下量进行优化,由常规轧制工艺的15%降至5%,降低第一道次轧制力,同时增加一道轧制道次,总轧制道次控制在8-10道次;利用第一道次轻压下将残留的氧化铁皮压碎,并在第二道次进行高压水除鳞,将钢板表面氧化铁皮彻底除干净,避免了表面残留的氧化铁皮压入钢板表面造成麻坑;

20、2、本发明将轧机的高压水集管设置在轧机牌坊后,将原先牌坊上的开口封住,同时在精除鳞上集水管增设挡渣板,大幅度减少了除鳞时氧化铁皮飞溅至挡水导板内部的几率,有效减少导板内部积渣;

21、3、本发明在挡水导板上的多处易积渣、易存渣的地方将平面结构更改为斜面结构筋板,便于氧化渣排出,减少导板内部积渣,避免了轧制过程中挡水导板上积聚的氧化渣掉落到钢板表面,轧制过程中压入造成麻坑;

22、4、本发明在挡水导板内部加装自动清渣管路,由人工清渣改为自动清渣,提高清渣效率,减少除渣时间,加快生产节奏。

技术特征:

1.一种特厚钢板表面麻坑的控制装置,包括轧机牌坊、工作辊冷却水集管以及高压水除鳞结构,所述高压水除鳞结构设在轧机牌坊的轧机挡水导板上方,高压水除鳞结构包括集水管和设在集水管上的喷嘴,轧机挡水导板上对应喷嘴设有开口,其特征在于:所述工作辊冷却水集管设置在轧机牌坊中,轧机牌坊的前部为封闭结构,所述集水管上设有用于减少除鳞时氧化铁皮飞溅至挡水导板内部的挡渣板。

2.如权利要求1所述特厚钢板表面麻坑的控制装置,其特征在于:所述轧机牌坊的上部为中空结构,工作辊冷却水集管穿过中空结构设置。

3.如权利要求1所述特厚钢板表面麻坑的控制装置,其特征在于:所述轧机挡水导板的开口处设有除鳞喷嘴隔断处筋板。

4.如权利要求1所述特厚钢板表面麻坑的控制装置,其特征在于:所述挡渣板为倾斜设置的斜挡板。

5.如权利要求1所述特厚钢板表面麻坑的控制装置,其特征在于:所述挡水导板的内部设有用于自动清除积渣的自动清渣管路。

6.如权利要求3所述特厚钢板表面麻坑的控制装置,其特征在于:所述除鳞喷嘴隔断处筋板为斜面结构的三角筋板。

7.一种特厚钢板板表面麻坑的控制方法,其特征在于,包括以下步骤:

8.如权利要求7所述控制方法,其特征在于,所述粗轧阶段中,第一道次压下量4-6%,第二道次压下量≥15%,第三道次压下量≥13%,第四道次压下量≥12%。

9.如权利要求7所述控制方法,其特征在于,所述轧制过程中,高压水压力保持在18mpa以上。

10.如权利要求7所述控制方法,其特征在于,所述清渣管路为气压清渣管路,其压缩空气的压力控制在0.6-1mpa。

技术总结

本发明公开了一种特厚钢板表面麻坑的控制装置及控制方法,其装置包括轧机牌坊、工作辊冷却水集管以及高压水除鳞结构,所述高压水除鳞结构设在轧机牌坊的轧机挡水导板上方,高压水除鳞结构包括集水管和设在集水管上的喷嘴,轧机挡水导板上对应喷嘴设有开口,所述工作辊冷却水集管设置在轧机牌坊中,轧机牌坊的前部为封闭结构,所述集水管上设有用于减少除鳞时氧化铁皮飞溅至挡水导板内部的挡渣板。将原先牌坊上的开口封住,同时在精除鳞上集水管增设挡渣板,大幅度减少了除鳞时氧化铁皮飞溅至挡水导板内部的几率,有效减少导板内部积渣;加装自动清渣管路,由人工清渣改为自动清渣,提高清渣效率,减少除渣时间,加快生产节奏。

技术研发人员:熊雄,王琨铭,蔡芳澜,谢倩,刘永龙,孙祖才,李学煜,邱广申,华冬根,郑景斌,康振铜,鲁伟,胡波,李嘉男,王坚,彭斌

受保护的技术使用者:新余钢铁股份有限公司

技术研发日:

技术公布日:2024/8/20

- 还没有人留言评论。精彩留言会获得点赞!