一种上料装置及自动焊接设备的制作方法

本发明属于机械自动化,特别是涉及一种上料装置及自动焊接设备。

背景技术:

1、点火具是一种常见的点火装置,点火具的背部设有点火部,点火部需要引出导电的乔丝,乔丝再与外部的控制器等电连接(通信连接),乔丝通电后,点火具将启动(爆炸、发射等)。为了提高点火具与乔丝之间的装配效率,一些常见研制出了自动焊接设备,自动焊接设备可以将乔丝自动焊接在点火具上。

2、上料装置是自动焊接设备上的重要组成部分,上料装置可以实现点火具和乔丝的自动上料,并且还需要实现乔丝搭接在点火具的点火部,进而后续的焊接装置可以将乔丝焊接在点火具上。

3、现有技术中,上料装置通常只能实现将乔丝自动搭接在点火具上,点火具与乔丝之间的搭接不牢固,从而导致后续的乔丝焊接在点火具时存在着焊接质量差的问题;且现有的上料装置通常一次只能完成单个点火具与乔丝的搭接,从而后

4、续的焊接装置依次只能实现单个点火具的焊接工作这种自动焊接装置存在着焊接效率低的问题。

技术实现思路

1、本发明针对现有技术中上料装置将乔丝搭接在点火具上时,存在着搭接不牢固的技术问题,提供了一种上料装置及自动焊接设备。

2、鉴于以上技术问题,本发明第一实施例提供一种上料装置,包括载具机构、输送机构和压紧机构;

3、所述载具机构包括载块和均转动安装在所述载块上的多个压爪组件;所述载块上设有沿第一方向间隔分布且用于安装在待焊接件的安装槽,所述载块上还设有贯穿所有所述安装槽的线槽,所述线槽用于容纳导线;所述压爪组件与所述安装槽一一对应设置,且用于将所述线槽中的导线压紧在所述安装槽中的待焊接件上;

4、所述压紧机构包括顶升驱动件和顶板,所述顶板上设有呈阶梯状间隔分布的多个抵接部;所述顶升驱动件连接所述顶板,且用于驱动所述顶板升降;

5、当所述输送机构将安装有待焊接件和导线的载具机构输送至压紧工位,所述顶升驱动件驱动所述顶板上移,所述顶板的所述抵接部逐个带动所述压爪组件将所述导线压紧在所述待焊接件上。

6、可选地,所述压爪组件包括顺次间隔设置的第一压爪、第二压爪、第三压爪以及第四压爪,所述第一压爪和所述第四压爪用于将所述待焊接件压紧在所述安装槽中;所述第二压爪和所述第三压爪用于将所述导线压紧在所述待焊接件上。

7、可选地,所述载块包括底块和滑动安装在底块上滑块,所有所述安装槽均设置在所述底块上,所有所述压爪组件均转动安装在所述滑块上,且所述滑块在所述底块上沿与第一方向垂直的第二方向滑动;

8、所述压紧机构还包括第一驱动件和安装在所述第一驱动件输出端的第一推动件;

9、当所述输送机构将安装有待焊接件和导线的载具机构输送至压紧工位,所述第一驱动件驱动所述第一推动件沿第一方向推动所述滑块,直至所述压爪组件位于所述待焊接件和所述导线的上方;所述顶升驱动件驱动所述顶板上移,所述顶板的所述抵接部逐个带动所述压爪组件将所述导线压紧在所述待焊接件上。

10、可选地,所述压紧机构还包括第二驱动件和载板,所述第二驱动件连接所述载板,用于驱动所述载板沿与第一方向垂直的第二方向移动;所述顶升驱动件安装在所述载板上;

11、当所述输送机构将安装有待焊接件和导线的载具机构输送至压紧工位,所述第二驱动件驱动所述载板沿第二方向移动,直至所述载板与所述输送机构之间形成有供所述顶板穿过的顶升空间;所述顶升驱动件驱动所述顶板在所述顶升空间中上移,所述顶板的所述抵接部逐个带动所述压爪组件将所述导线压紧在所述待焊接件上。

12、可选地,所述上料装置还包括剪切机构;所述剪切机构包括搬运组件以及顺次间隔设置的供料组件、拉伸组件和剪切组件;

13、所述供料组件包括第一支架和安装在所述第一支架上的供料辊,所述供料辊用于缠绕所述导线;

14、所述拉伸组件包括拉伸组件包括拉伸驱动件和安装在所述拉伸驱动件上的第一夹爪,所述拉伸驱动件连接所述第一夹爪,且用于驱动夹持有所述导线的第一夹爪移动,以使得所述供料辊释放导线;

15、所述搬运组件包括搬运驱动件、支撑架以及间隔安装在所述支撑架上的第二夹爪和第三夹爪,所述第二夹爪和所述第三夹爪用于夹持所述拉伸组件拉长后的导线;

16、所述剪切组件用于剪断所述搬运组件和所述供料组件之间的导线;

17、当所述输送机构将没安装导线的载具机构输送至导线安装工位,所述搬运驱动件驱动夹持有导线的第二夹爪和所述第三夹爪移动,直至所述第二夹爪和所述第三夹爪将导线放置在所述线槽中。

18、可选地,所述剪切组件包括第二支架、切刀组件以及安装在所述第二支架上的导向块和切刀驱动组件;所述切刀驱动组件连接所述切刀组件,且用于驱动所述切刀组件切断所述导线;

19、所述导向块上设有导向孔,所述供料辊释放的导线穿过所述导向孔后伸入到所述切刀组件的裁切空间中。

20、可选地,所述剪切机构还包括安装在所述第一支架或者所述第二支架上的清洗组件,所述清洗组件用于清洗所述供料辊和所述导向孔之间的所述导线。

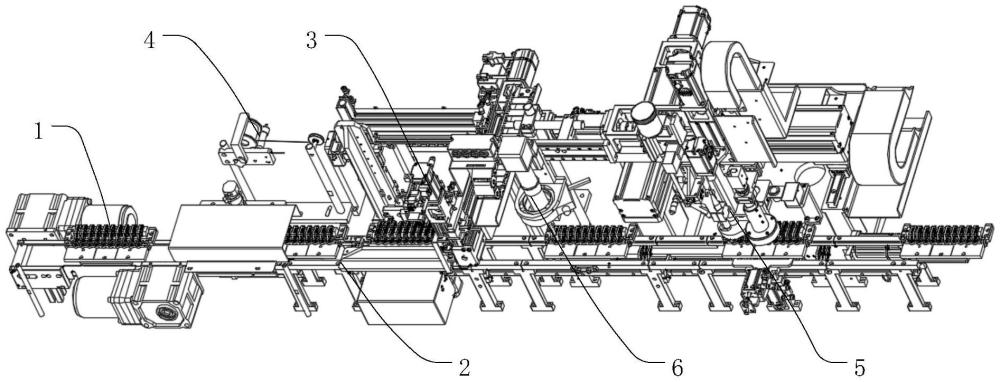

21、本发明另一实施例还提供了一种自动焊接设备,包括焊接机构以及上述的上料装置;

22、所述输送机构将所述载具机构移动至焊接工位,所述焊接机构将所述导线焊接在所述待焊接件上。

23、可选地,所述焊接机构包括焊接驱动件、安装板以及均安装在所述安装板上的视觉相机和焊接头;所述安装板安装在所述焊接驱动件输出端,且所述焊接驱动件用于驱动所述安装板移动。

24、可选地,所述输送机构用于沿第一方向输送所述载具机构;

25、所述自动焊接设备还包括检测机构,所述检测机构用于检测所述导线搭接在所述待焊接件上是否合格;所述压紧机构、所述检测机构以及所述焊接机构沿第一方向顺次间隔设置。

26、本发明中,输送机构将其上的载具机构(载具机构上安装有待焊接件和导线,且所述压爪组件没有压紧待焊接件和导线)输送至压紧工位后,顶升驱动件带动顶板上移,由于顶板上设有呈阶梯状间隔分布的多个抵接部,从而所述顶板上的多个抵接部将逐个带动多个压爪组件逐个转动,所述载块上的多个所述压爪组件将同一个导线逐步压紧在多个待焊接件上,每一个待焊接件上导线具有一个所述压爪组件压紧,保证了导线搭接在待焊接件上的稳定性;且所述载具机构上可以储存多个待焊接件,多个所述待焊接件共用一个导线,从而焊接设备可以对载具机构上的多个待焊接件进行焊接,提高了待焊接件的焊接效率。

技术特征:

1.一种上料装置,其特征在于,包括载具机构、输送机构和压紧机构;

2.根据权利要求1所述的上料装置,其特征在于,所述压爪组件包括顺次间隔设置的第一压爪、第二压爪、第三压爪以及第四压爪,所述第一压爪和所述第四压爪用于将所述待焊接件压紧在所述安装槽中;所述第二压爪和所述第三压爪用于将所述导线压紧在所述待焊接件上。

3.根据权利要求1所述的上料装置,其特征在于,所述载块包括底块和滑动安装在底块上滑块,所有所述安装槽均设置在所述底块上,所有所述压爪组件均转动安装在所述滑块上,且所述滑块在所述底块上沿与第一方向垂直的第二方向滑动;

4.根据权利要求1所述的上料装置,其特征在于,所述压紧机构还包括第二驱动件和载板,所述第二驱动件连接所述载板,用于驱动所述载板沿与第一方向垂直的第二方向移动;所述顶升驱动件安装在所述载板上;

5.根据权利要求1所述的上料装置,其特征在于,所述上料装置还包括剪切机构;所述剪切机构包括搬运组件以及顺次间隔设置的供料组件、拉伸组件和剪切组件;

6.根据权利要求5所述的上料装置,其特征在于,所述剪切组件包括第二支架、切刀组件以及安装在所述第二支架上的导向块和切刀驱动组件;所述切刀驱动组件连接所述切刀组件,且用于驱动所述切刀组件切断所述导线;

7.根据权利要求6所述的上料装置,其特征在于,所述剪切机构还包括安装在所述第一支架或者所述第二支架上的清洗组件,所述清洗组件用于清洗所述供料辊和所述导向孔之间的所述导线。

8.一种自动焊接设备,其特征在于,包括焊接机构以及如权利要求1至7任意一项所述的上料装置;

9.根据权利要求8所述的自动焊接设备,其特征在于,所述焊接机构包括焊接驱动件、安装板以及均安装在所述安装板上的视觉相机和焊接头;所述安装板安装在所述焊接驱动件输出端,且所述焊接驱动件用于驱动所述安装板移动。

10.根据权利要求8所述的自动焊接设备,其特征在于,所述输送机构用于沿第一方向输送所述载具机构;

技术总结

本发明属于机械自动化技术领域,特别是涉及一种上料装置及自动焊接设备,上料装置中,载具机构包括载块和均转动安装在载块上的多个压爪组件;载块上设有沿第一方向间隔分布且用于安装在待焊接件的安装槽,载块上还设有贯穿所有安装槽的线槽,线槽用于容纳导线;压爪组件与安装槽一一对应设置,且用于将线槽中的导线压紧在安装槽中的待焊接件上;压紧机构包括顶升驱动件和顶板,顶板上设有呈阶梯状间隔分布的多个抵接部;顶升驱动件连接顶板,且用于驱动顶板升降,顶板的抵接部逐个带动压爪组件将导线压紧在待焊接件上。每一个待焊接件上导线具有一个压爪组件压紧,保证了导线搭接在待焊接件上的稳定性。

技术研发人员:张谢轩,唐去疾

受保护的技术使用者:深圳市林鑫达智能装备有限公司

技术研发日:

技术公布日:2024/7/9

- 还没有人留言评论。精彩留言会获得点赞!