一种多层复合材料保持架制备方法与流程

本发明涉及轴承技术,尤其涉及轴承保持架,具体是一种多层复合材料保持架制备方法。

背景技术:

1、轴承作为一种重要的传动部件,被誉为工业的“关节”,广泛应用于航空航天、工程机械、纺织、车辆等机械领域。轴承主要由内圈、外圈、滚动体、保持架和润滑剂构成。保持架作为轴承重要零部件起到了隔离滚动体、引导带动滚动体正确滚动、防止滚动体脱落等作用,作用十分关键。

2、轴承保持架按照材质分类,主要有金属保持架和非金属保持架。一般来说,对于较大承载的工况多采用金属保持架,轻载荷高速工况多采用非金属保持架,不同材质的保持架具有不同的机械性能。理想状态下,如果能将两种材料融合制成保持架,使保持架兼具两种材质的物理特性,将会大幅提高轴承的寿命和机械性能。目前,已知的具有复合性能的保持架,通常为焊接镶片式保持架,如钢镶铜保持架,这种钢镶铜保持架的钢质基体可以使保持架具有较高的强度,铜镶片则相应的提高了保持架的耐磨性。但采用镶片焊接工艺,保持架在焊接完成后,形位精度会有所下降,同时,承载力集中在镶片部位,会相应的造成轴承的整体承载能力下降。而采用其他工艺制成的复合材料保持架,目前仍然少见。

技术实现思路

1、针对背景技术提出的问题,本发明的目的是提供一种多层复合材料保持架制备方法,通过本方法制成的保持架其材质为多层复合材料,保持架具有高强度、高韧性、低摩擦、耐磨损、自润滑等优点。

2、为实现上述目的,本发明采用以下技术方案:

3、一种多层复合材料轴承保持架制备方法,包括以下步骤:

4、步骤s1、基材选择;所述基材包括n片不同材质的金属箔片,n为大于等于2的正整数;

5、步骤s2、基材去油、去污处理;对每片金属箔片进行表面清洗和擦拭;

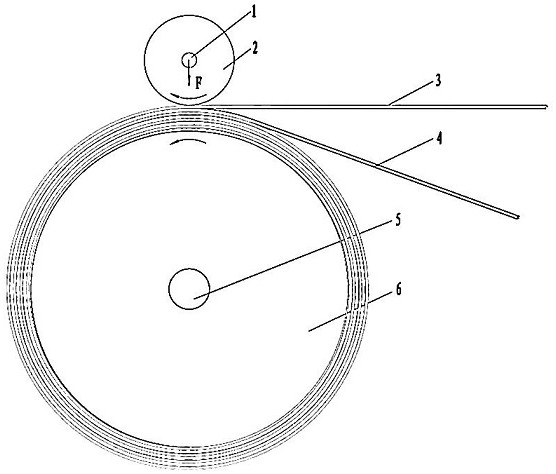

6、步骤s3、将n片不同材质的金属箔片通过卷轧机轧制成至少2n层的圆筒状复合金属管料;

7、步骤s4、将复合金属管料从卷辊上取下,进行热处理,使不同材料间相互融合;

8、步骤s5、对热处理后的复合金属管料进行机械切削加工,制成实体保持架。

9、所述的步骤s1中,每片金属箔片的厚度均为0.01-1mm。

10、所述步骤s3中,复合金属管料的具体轧制方法如下:

11、步骤s3.1、将n片不同材质的金属箔片自上而下分层送入卷轧机;每片金属箔片的端部均缠绕在卷辊上;

12、步骤s3.2、调整卷辊的线速度不大于0.1m/min;

13、步骤s3.3、卷辊转动时,轧辊随复合金属管料厚度增加而上移,使轧辊相对于卷制材料的压力保持恒定。

14、所述步骤s3.1中,n片不同材质的金属箔片自上而下分层送入卷轧机时,上层的金属箔片硬度大于下层的金属箔片硬度。

15、所述步骤s3.3中,轧辊相对于卷辊的压力为20mpa-50mpa。

16、所述步骤s1中,金属箔片包括铜质金属箔片和银质金属箔片。

17、本发明的有益效果是:依据本发明制成的轴承保持器,其整体为多层复合材料组成,多层复合材料制备的轴承保持架可以满足不同载荷、不同转速、不同温度等工况条件,具有高强度、高韧性、低摩擦、耐磨损、自润滑等优点。本发明可以广泛应用轴承行业。

技术特征:

1.一种多层复合材料轴承保持架制备方法,其特征是:包括以下步骤:

2.根据权利要求1所述的一种多层复合材料轴承保持架制备方法,其特征是:所述的步骤s1中,每片金属箔片的厚度均为0.01-1mm。

3.根据权利要求1所述的一种多层复合材料轴承保持架制备方法,其特征是:所述步骤s3中,复合金属管料的具体轧制方法如下:

4.根据权利要求3所述的一种多层复合材料轴承保持架制备方法,其特征是:所述步骤s3.3中,辊轧压力为20mpa-50mpa。

5.根据权利要求3所述的一种多层复合材料轴承保持架制备方法,其特征是:所述步骤s3.1中,n片不同材质的金属箔片自上而下分层送入卷轧机时,上层的金属箔片硬度大于下层的金属箔片硬度。

6.根据权利要求1所述的一种双层复合材料轴承保持架制备方法,其特征是:所述步骤s1中,n=2,金属箔片包括铜质金属箔片和银质金属箔片。

技术总结

本发明提供一种多层复合材料保持架制备方法,其通过将N片不同材质的金属箔片通过卷轧机轧制成至少2N层的圆筒状复合金属管料,再对热处理后的复合金属管料进行机械切削加工,制成实体保持架。本发明制成的轴承保持器,其整体为多层复合材料组成,多层复合材料制备的轴承保持架可以满足不同载荷、不同转速、不同温度等工况条件,具有高强度、高韧性、低摩擦、耐磨损、自润滑等优点。本发明可以广泛应用轴承行业。

技术研发人员:敖正红,杨林,刘大陆,孔亚楠,方凯旋,秦晓晓

受保护的技术使用者:国创(洛阳)轴承产业技术研究院有限公司

技术研发日:

技术公布日:2024/6/18

- 还没有人留言评论。精彩留言会获得点赞!