一种铝合金高筋壁板成形方法

本申请属于金属材料工程,尤其涉及一种铝合金高筋壁板成形方法。

背景技术:

1、带筋薄壁构件作为空天和武器等高端装备关键结构,其整体化成形制造是实现装备轻质化并提升其性能的有效途径。相对于铝合金轧制板材加桁条铆接,以及轧制厚板铣削带筋的壁板成形方式,铝合金塑性挤压成形具有生产效率高、可以实现复杂截面型材一次挤压成形且成形精度、稳定性好等优点,已逐渐应用在航天大型高性能铝合金构件制造领域。

2、然而受铝合金挤压成形极限制约,挤压筋条高度和蒙皮厚度之间的高厚比受限,大高厚比壁板挤压成形过程易发生失稳开裂。近年来,增材制造的方法被应用于加强筋壁板的制造上,增材制备筋条的方法能够生产各种排列形状的筋条,但对于大型壁板而言,增材制造方法生产效率相对较低。因此兼顾挤压工艺生产效率高以及增材制造工艺灵活性好的优点,一般使用挤压+增材的方式实现整体带筋壁板坯料的高效率低成本制备。但是挤压+3d打印增材高筋壁板坯料整体集成度大、结构刚度变化大,传统机械加载塑性成形与热处理成性时空分离制造方法存在无法实现形性协同制造的问题。

技术实现思路

1、本申请提供了一种铝合金高筋壁板成形方法,可以解决现有技术中挤压+3d打印增材高筋壁板坯料的方式无法实现形性协同制造的问题。

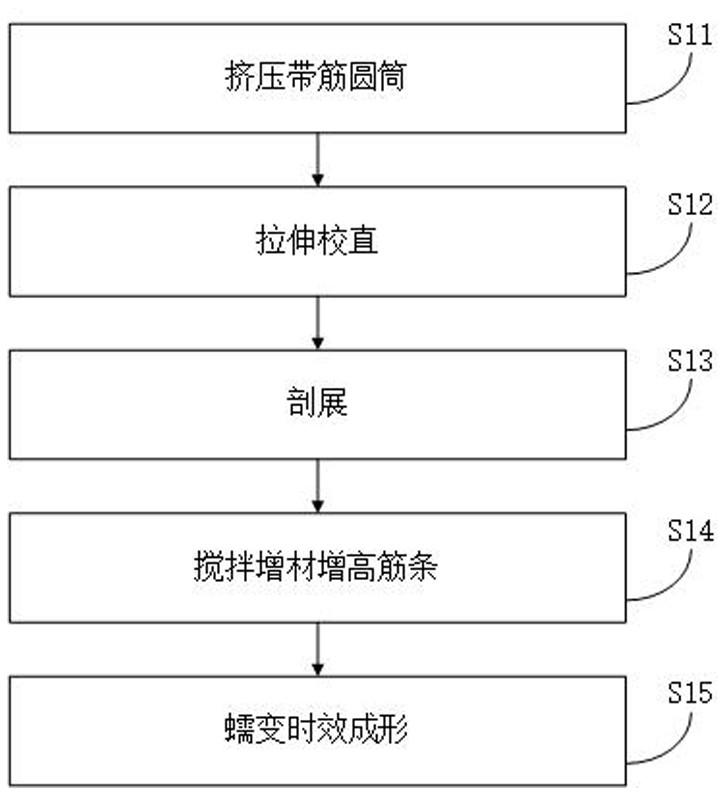

2、本申请提供了一种铝合金高筋壁板成形方法,包括以下步骤:

3、挤压带筋圆筒:将铝合金坯料预热至400 ~ 500℃,保温2 ~ 5h,通过挤压机将其挤压成圆筒状型材,挤压机的热挤压速度为0.1 ~ 0.5mm/s;圆筒状型材包括圆筒体,圆筒体的内侧具有至少一个挤压纵筋,挤压纵筋沿圆筒体的长度方向延伸;

4、拉伸校直:在圆筒体内放置仿形垫块,仿形垫块与圆筒状型材的截面相匹配,使用型材拉伸机夹持圆筒状型材的两端进行拉伸,拉伸变形量为0.5 ~ 5%;

5、剖展:将拉伸变形后的圆筒状型材沿圆筒体的长度方向切割开,并在垂直于挤压纵筋的长度方向上剖展,展开获得小曲率半径壁板;

6、搅拌增材增高筋条:将小曲率半径壁板固定,使用搅拌摩擦固相增材设备在挤压纵筋的基础上进行固相增材,以增加挤压纵筋的筋条高度,搅拌摩擦固相增材设备的搅拌头的转速为400 ~ 2000 r/min,前进速度为20 ~ 600 mm/min;

7、蠕变时效成形:将增高筋条后的小曲率半径壁板固定在大曲率半径模具上,并运至热压罐内进行蠕变时效成形,以形成高筋壁板,热压罐内的压力为2 ~ 8mpa,温度为120~ 200℃,保温保压时间为1 ~ 20h。

8、可选的,拉伸变形量为3%。

9、可选的,在挤压带筋圆筒时,在挤压机的挤压出口位置采用水淋方式进行在线淬火。

10、可选的,在剖展时,使用吊机将圆筒状型材拉开,并切除圆筒状型材的两端的不均匀变形部分,最终获得小曲率半径壁板。

11、可选的,在搅拌增材增高筋条后,用砂纸打磨增高后的挤压纵筋的两侧。

12、可选的,在挤压带筋圆筒时,将铝合金坯料预热至420℃,保温2h,挤压机的热挤压速度为0.15mm/s。

13、可选的,在搅拌增材增高筋条时,搅拌摩擦固相增材设备的搅拌头的转速为800r/min,前进速度为50 mm/min。

14、可选的,在蠕变时效成形时,热压罐内的压力为5mpa,温度为180℃,保温保压时间为16h。

15、可选的,高筋壁板包括:

16、底板,底板为弧形结构,且底板的曲率半径为500 ~ 5000mm,宽度为1 ~ 8m,长度为3 ~ 15m,厚度为1 ~ 5mm;

17、至少一个高纵筋,高纵筋位于底板的弧形凹侧,高纵筋沿底板的长度方向延伸,且高纵筋的高度为5 ~ 200mm,厚度为2 ~ 5mm。

18、本申请的上述方案有如下的有益效果:

19、本申请提供的铝合金高筋壁板成形方法将挤压和增材技术相结合初步制备高筋壁板坯料,可以制备筋条高度与蒙皮厚度之比较大的超高筋条壁板,解决了常规挤压带筋圆筒方案中挤压筋条高厚比受限的难题,提高了高筋壁板结构效率,满足轻量化需求;在室温进行一定比例的拉伸预变形,剖展后得到小曲率半径壁板,后续经过蠕变时效成形处理获得目标曲率的高筋壁板精度高、残余应力低且综合性能整体提升,可以实现高筋壁板最终力学性能及成形精度的大幅提升;同时,不需要额外对圆筒状型材进行展平处理,大幅简化了工艺流程。

20、本申请的其它有益效果将在随后的具体实施方式部分予以详细说明。

技术特征:

1.一种铝合金高筋壁板成形方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的铝合金高筋壁板成形方法,其特征在于,所述拉伸变形量为3%。

3.根据权利要求1所述的铝合金高筋壁板成形方法,其特征在于,在挤压带筋圆筒时,在所述挤压机的挤压出口位置采用水淋方式进行在线淬火。

4.根据权利要求1所述的铝合金高筋壁板成形方法,其特征在于,在剖展时,使用吊机将所述圆筒状型材拉开,并切除所述圆筒状型材的两端的不均匀变形部分,最终获得所述小曲率半径壁板。

5.根据权利要求1所述的铝合金高筋壁板成形方法,其特征在于,在搅拌增材增高筋条后,用砂纸打磨增高后的所述挤压纵筋的两侧。

6.根据权利要求1所述的铝合金高筋壁板成形方法,其特征在于,在挤压带筋圆筒时,将所述铝合金坯料预热至420℃,保温2h,所述挤压机的热挤压速度为0.15mm/s。

7.根据权利要求1所述的铝合金高筋壁板成形方法,其特征在于,在搅拌增材增高筋条时,所述搅拌摩擦固相增材设备的搅拌头的转速为800 r/min,前进速度为50 mm/min。

8.根据权利要求1所述的铝合金高筋壁板成形方法,其特征在于,在蠕变时效成形时,所述热压罐内的压力为5mpa,温度为180℃,保温保压时间为16h。

9.根据权利要求1所述的铝合金高筋壁板成形方法,其特征在于,所述高筋壁板包括:

技术总结

本申请适用于金属材料工程技术领域,提供了一种铝合金高筋壁板成形方法,本申请提供的铝合金高筋壁板成形方法将挤压和增材技术相结合初步制备高筋壁板坯料,可以制备筋条高度与蒙皮厚度之比较大的超高筋条壁板,解决了常规挤压带筋圆筒方案中挤压筋条高厚比受限的难题,提高了高筋壁板结构效率,满足轻量化需求;在室温进行一定比例的拉伸预变形,剖展后得到小曲率半径壁板,后续经过蠕变时效成形处理获得目标曲率的高筋壁板精度高、残余应力低且综合性能整体提升,可以实现高筋壁板最终力学性能及成形精度的大幅提升;同时,不需要额外对圆筒状型材进行展平处理,大幅简化了工艺流程。

技术研发人员:刘春辉,陈龙辉,湛利华,马培培

受保护的技术使用者:中南大学

技术研发日:

技术公布日:2024/6/26

- 还没有人留言评论。精彩留言会获得点赞!