一种改善单机架往复式轧机产生颤纹的方法与流程

本发明涉及钢板板材加工领域,具体涉及一种改善单机架往复式轧机产生颤纹的方法。

背景技术:

1、在当前的单机架往复式轧机生产过程中,带钢表面经常出现一种明暗相间、与轧制方向垂直的条纹,也称为颤纹;颤纹的产生对轧钢生产造成了不利影响,使产品难以满足客户对带钢表面的质量要求,且导致了换辊次数的增加,明显影响了带钢产品的生产效率。

2、因此,申请人迫切需要寻求一种先进的技术方案来对轧机颤纹产生原因进行判定。

技术实现思路

1、有鉴于此,本发明的目的在于提供一种改善单机架往复式轧机产生颤纹的方法,能及时有效地改善产生颤纹的问题,从而改善带钢的表面质量。

2、本发明采用的技术方案如下:

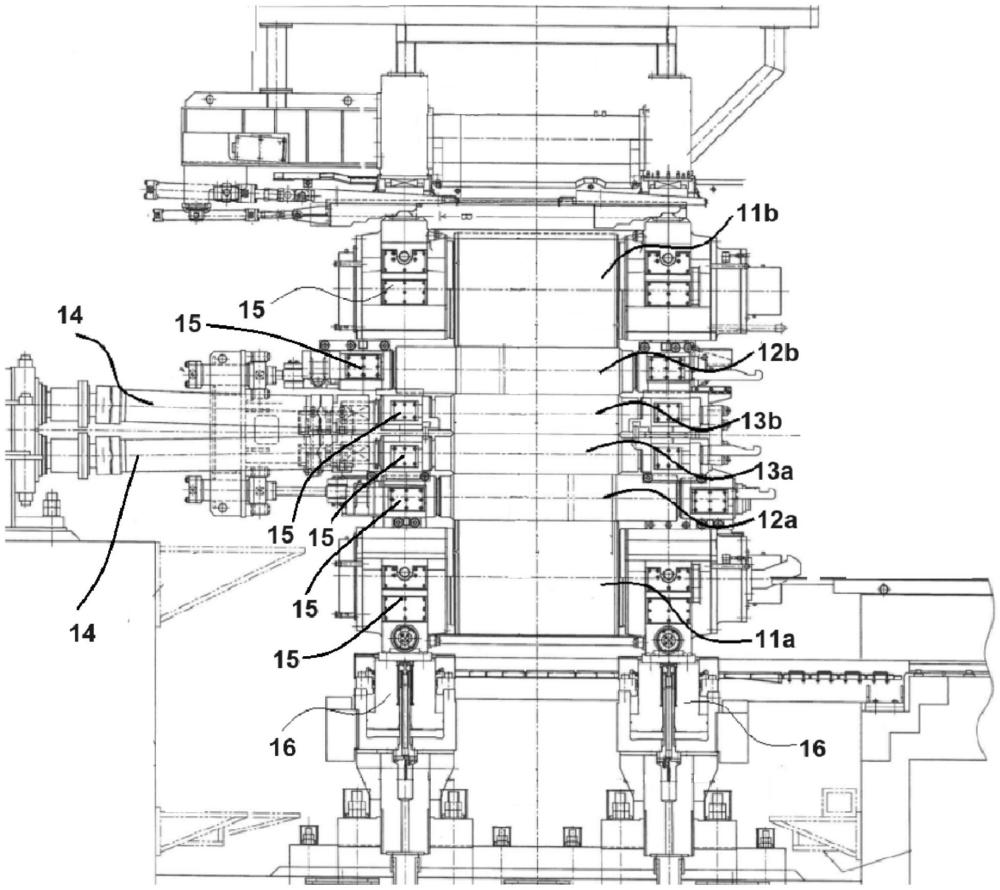

3、一种改善单机架往复式轧机产生颤纹的方法,所述单机架往复式轧机包括由主油缸(16)驱动的下支撑辊(11a),从所述下支撑辊(11a)向上依次设置有第一中间辊(12a)、第一工作辊(13a)、第二工作辊(13b)、第二中间辊(12b)以及上支撑辊(11b),所述第一工作辊(13a)、第二工作辊(13b)与主联轴器(14)驱动连接;其中,在对下支撑辊(11a)和上支撑辊(11b)进行无带钢标定时,标定力设置为9-11mn,减小主油缸(16)压延力的输出波动,提高控制精度;且在所述单机架往复式轧机运行时,通过所述主油缸(16)上升抬起下支撑辊(11a),使得下支撑辊(11a)、第一中间辊(12a)、第一工作辊(13a)、第二工作辊(13b)、第二中间辊(12b)以及上支撑辊(11b)之间的相邻辊面相互压紧,产生2mn-15mn的轧制力。

4、优选地,在所述单机架往复式轧机运行时,所述主联轴器(14)旋转同步带动第一工作辊(13a)和第二工作辊(13b)进行转动,其中,所述第一工作辊(13a)带动第一中间辊(12a)转动,所述第一中间辊(12a)带动下支撑辊(11a)转动;所述第二工作辊(13b)带动第二中间辊(12b)转动,所述第二中间辊(12b)带动上支撑辊(11b)转动。

5、优选地,所述下支撑辊(11a)、第一中间辊(12a)、第一工作辊(13a)、第二工作辊(13b)、第二中间辊(12b)以及上支撑辊(11b)的两侧轴承座均配套安装了铜滑板(15);其中,第一中间辊(12a)的铜滑板(15)和第二中间辊(12b)与其对应的安装衬板在出口侧分别压紧,下支撑辊(11a)的铜滑板(15)、第一工作辊(13a)的铜滑板(15)、第二工作辊(13b)的铜滑板(15)和上支撑辊(11b)的铜滑板(15)与其对应的安装衬板在出口侧分别压紧。

6、优选地,所述下支撑辊(11a)、第一中间辊(12a)、第一工作辊(13a)、第二工作辊(13b)、第二中间辊(12b)以及上支撑辊(11b)的辊径总和不低于3600mm。

7、优选地,所述标定力设置为9.8-10.2mn,所述辊径总和不低于3800mm。

8、优选地,所述下支撑辊(11a)的辊径与所述上支撑辊(11a)的辊径相等;所述第一中间辊(12a)的辊径与所述第二中间辊(12b)的辊径相等;所述第一工作辊(13a)的辊径与所述第二工作辊(13b)的辊径相等;其中,所述第一中间辊(12a)的辊径大于所述第一工作辊(13a)的辊径且小于所述下支撑辊(11a)的辊径。

9、优选地,所述下支撑辊(11a)的辊径范围为1050-1020mm,所述第一中间辊(12a)的辊径范围为440-490mm,所述第一工作辊(13a)的辊径范围为380-425mm。

10、优选地,所述第二中间辊(12b)的中心线和第二中间辊(12b)的中心线分别设有2.5-3.5mm的偏心距离。

11、优选地,对所述主联轴器(14)定期进行保养及做动平衡检测。

12、优选地,定期检查更换磨损严重的铜滑板(15),建立检查更换台账;定期检测安装衬板的厚度尺寸,尺寸超出允许偏差时及时对其进行更换。

13、本申请提出了下支撑辊、第一中间辊、第一工作辊、第二工作辊、第二中间辊以及上支撑辊的辊组结构设计,在对下支撑辊和上支撑辊进行无带钢标定时,标定力设置为9-11mn,减小主油缸压延力的输出波动,可以明显提高厚度控制精度,在设备运行时,主油缸上升抬起下支撑辊,使得下支撑辊、第一中间辊、第一工作辊、第二工作辊、第二中间辊以及上支撑辊之间的相邻辊面相互压紧,产生2mn-15mn的轧制力,该结构设计能及时有效地改善产生颤纹的问题,从而改善带钢的表面质量。

技术特征:

1.一种改善单机架往复式轧机产生颤纹的方法,其特征在于,所述单机架往复式轧机包括由主油缸(16)驱动的下支撑辊(11a),从所述下支撑辊(11a)向上依次设置有第一中间辊(12a)、第一工作辊(13a)、第二工作辊(13b)、第二中间辊(12b)以及上支撑辊(11b),所述第一工作辊(13a)、第二工作辊(13b)与主联轴器(14)驱动连接;其中,在对下支撑辊(11a)和上支撑辊(11b)进行无带钢标定时,标定力设置为9-11mn,减小主油缸(16)压延力的输出波动,提高控制精度;且在所述单机架往复式轧机运行时,通过所述主油缸(16)上升抬起下支撑辊(11a),使得下支撑辊(11a)、第一中间辊(12a)、第一工作辊(13a)、第二工作辊(13b)、第二中间辊(12b)以及上支撑辊(11b)之间的相邻辊面相互压紧,产生2mn-15mn的轧制力。

2.根据权利要求1所述改善单机架往复式轧机产生颤纹的方法,其特征在于,在所述单机架往复式轧机运行时,所述主联轴器(14)旋转同步带动第一工作辊(13a)和第二工作辊(13b)进行转动,其中,所述第一工作辊(13a)带动第一中间辊(12a)转动,所述第一中间辊(12a)带动下支撑辊(11a)转动;所述第二工作辊(13b)带动第二中间辊(12b)转动,所述第二中间辊(12b)带动上支撑辊(11b)转动。

3.根据权利要求1所述改善单机架往复式轧机产生颤纹的方法,其特征在于,所述下支撑辊(11a)、第一中间辊(12a)、第一工作辊(13a)、第二工作辊(13b)、第二中间辊(12b)以及上支撑辊(11b)的两侧轴承座均配套安装了铜滑板(15);其中,第一中间辊(12a)的铜滑板(15)和第二中间辊(12b)与其对应的安装衬板在出口侧分别压紧,下支撑辊(11a)的铜滑板(15)、第一工作辊(13a)的铜滑板(15)、第二工作辊(13b)的铜滑板(15)和上支撑辊(11b)的铜滑板(15)与其对应的安装衬板在出口侧分别压紧。

4.根据权利要求1所述改善单机架往复式轧机产生颤纹的方法,其特征在于,所述下支撑辊(11a)、第一中间辊(12a)、第一工作辊(13a)、第二工作辊(13b)、第二中间辊(12b)以及上支撑辊(11b)的辊径总和不低于3600mm。

5.根据权利要求4所述改善单机架往复式轧机产生颤纹的方法,其特征在于,所述标定力设置为9.8-10.2mn,所述辊径总和不低于3800mm。

6.根据权利要求4所述改善单机架往复式轧机产生颤纹的方法,其特征在于,所述下支撑辊(11a)的辊径与所述上支撑辊(11a)的辊径相等;所述第一中间辊(12a)的辊径与所述第二中间辊(12b)的辊径相等;所述第一工作辊(13a)的辊径与所述第二工作辊(13b)的辊径相等;其中,所述第一中间辊(12a)的辊径大于所述第一工作辊(13a)的辊径且小于所述下支撑辊(11a)的辊径。

7.根据权利要求6所述改善单机架往复式轧机产生颤纹的方法,其特征在于,所述下支撑辊(11a)的辊径范围为1050-1020mm,所述第一中间辊(12a)的辊径范围为440-490mm,所述第一工作辊(13a)的辊径范围为380-425mm。

8.根据权利要求4所述改善单机架往复式轧机产生颤纹的方法,其特征在于,所述第二中间辊(12b)的中心线和第二中间辊(12b)的中心线分别设有2.5-3.5mm的偏心距离。

9.根据权利要求1所述改善单机架往复式轧机产生颤纹的方法,其特征在于,对所述主联轴器(14)定期进行保养及做动平衡检测。

10.根据权利要求3所述改善单机架往复式轧机产生颤纹的方法,其特征在于,定期检查更换磨损严重的铜滑板(15),建立检查更换台账;定期检测安装衬板的厚度尺寸,尺寸超出允许偏差时及时对其进行更换。

技术总结

本发明公开了一种改善单机架往复式轧机产生颤纹的方法,单机架往复式轧机包括由主油缸驱动的下支撑辊,从下支撑辊向上依次设置有第一中间辊、第一工作辊、第二工作辊、第二中间辊以及上支撑辊,第一工作辊、第二工作辊与主联轴器驱动连接;其中,在对下支撑辊和上支撑辊进行无带钢标定时,标定力设置为9‑11MN,减小主油缸压延力的输出波动,提高控制精度;且在单机架往复式轧机运行时,通过主油缸上升抬起下支撑辊,使得下支撑辊、第一中间辊、第一工作辊、第二工作辊、第二中间辊以及上支撑辊之间的相邻辊面相互压紧,产生2MN‑15MN的轧制力;本发明能及时有效地改善产生颤纹的问题,从而改善带钢的表面质量。

技术研发人员:张维召,吴锡,金晓波,韩斌

受保护的技术使用者:常熟科弘材料科技有限公司

技术研发日:

技术公布日:2024/8/15

- 还没有人留言评论。精彩留言会获得点赞!