多工位进行的金属加工冲压设备的制作方法

本发明涉及板材加工,具体为多工位进行的金属加工冲压设备。

背景技术:

1、冲压是靠压力机和模具对板材、带材、管材和型材等施加外力,使之产生塑性变形或分离,从而获得所需形状和尺寸的工件(冲压件)的成形加工方法。冲压和锻造同属塑性加工(或称压力加工),合称锻压。冲压的坯料主要是热轧和冷轧的钢板和钢带。全世界的钢材中,有60~70%是板材,其中大部分经过冲压制成成品。汽车的车身、底盘、油箱、散热器片,锅炉的汽包,容器的壳体,电机、电器的铁芯硅钢片等都是冲压加工的。仪器仪表、家用电器、自行车、办公机械、生活器皿等产品中,也有大量冲压件。

2、冲压加工是借助于常规或专用冲压设备的动力,使板料在模具里直接受到变形力并进行变形,从而获得一定形状,尺寸和性能的产品零件的生产技术。板料,模具和设备是冲压加工的三要素。按冲压加工温度分为热冲压和冷冲压。前者适合变形抗力高,塑性较差的板料加工;后者则在室温下进行,是薄板常用的冲压方法。它是金属塑性加工(或压力加工)的主要方法之一,也隶属于材料成型工程技术。

3、但是现有专利cn114589260b提出了一种金属板加工用冲压成型设备,该装置中,冲压气缸在工作时会带动下压杆向下运动,进而带动转动齿轮转动,进一步带动转动杆转动,通过两个滑动块可以带动顶升杆向下运动,通过上升杆可以带动滑板向下运动,进而带动推动块运动,从而可以带动挤压块对夹紧块进行挤压,从而带动夹紧块对金属板进行夹紧固定,防止由于金属板固定不牢靠导致的冲压方向发生偏移或冲压部位出现裂痕的现象。但是在使用该装置成型复杂板材时,需要多个成型设备进行多步成型,大大提高了板材冲压的工作量。

技术实现思路

1、(一)解决的技术问题

2、针对现有技术的不足,本发明提供了多工位进行的金属加工冲压设备,解决了传统冲压设备成型复杂板材时成型工作量大的问题。

3、(二)技术方案

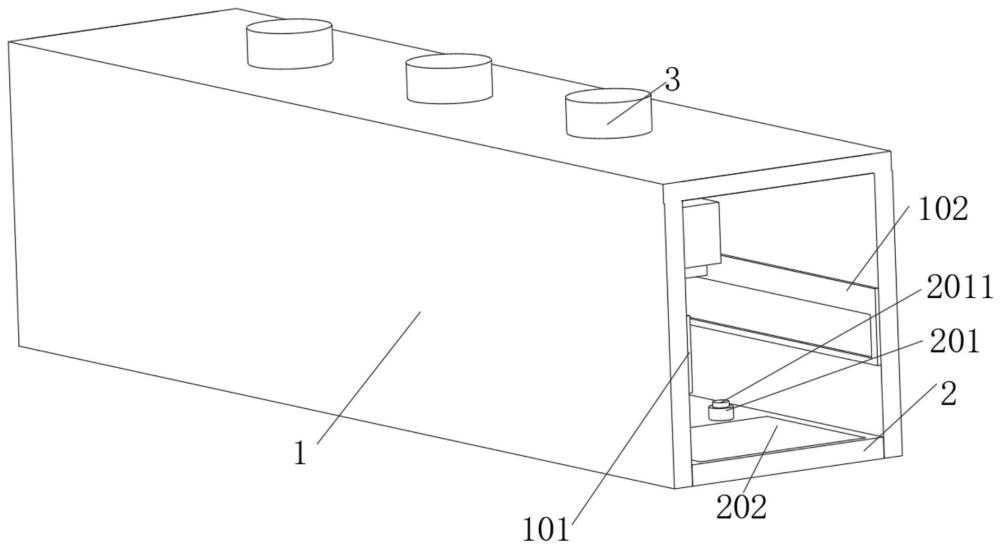

4、为实现以上目的,本发明通过以下技术方案予以实现:多工位进行的金属加工冲压设备,包括支撑底座,所述支撑底座的外侧壁固定连接有固定架,所述支撑底座的上侧壁设置有若干冲压工位,每个所述冲压工位的上侧且位于固定架的正上侧固定连接有液压缸,所述液压缸的输出端固定连接有冲压凸,所述冲压凸的正下侧且位于支撑底座的上侧壁固定连接有一组配合块,每组所述配合块的中心且位于支撑底座的上侧壁固定连接有无线信号接收端;

5、所述支撑底座通过一组配合块活动连接有活动底架,所述活动底架的底部可拆卸连接有支撑底板,所述冲压凸的上侧壁可拆卸连接有连接顶板,所述支撑底板的上侧壁以及连接顶板的下侧壁均匀设置有若干电动缸,每个所述电动缸的输出端固定连接有支撑球,所述支撑球的上端转动连接有配合底座,所述活动底架的上侧壁内部以及冲压凸的下侧壁内部均固定连接有弹性垫;

6、所述固定架的后内壁固定连接有直线电机,所述固定架的前内壁且正对于直线电机固定连接有配合导轨,所述直线电机的输出端固定连接有搬运组件,所述搬运组件由传动箱以及搬运架组成,所述搬运架的下侧壁滑动连接有两个活动夹爪,所述搬运架的下侧壁固定连接有两个抬升电机,所述抬升电机输出端固定连接有调节丝杠。

7、优选的,所述支撑底座的上侧壁且靠近左侧设置有上料区,用于放置活动底架以及未加工的板材,所述支撑底座的上侧壁且靠近右侧设置有下料区,用于放置活动底架以及加工后的板材。

8、优选的,所述活动底架的左侧壁以及右侧壁均固定连接有连接法兰,所述连接法兰的下侧壁固定连接有配合套,所述连接法兰的下侧壁且位于配合套的内部设置有压力传感器,用于检测活动底架是否摆放到位。

9、优选的,所述配合套采用铁质材料制成,每个所述电磁铁块的上侧壁均固定连接有电磁铁块,所述配合套与支撑底座相配合,便于配合块与连接法兰进行固定。

10、优选的,所述活动底架的前侧壁以及右侧壁设置有配合槽,两个所述活动夹爪的内侧均固定连接有配合凸,所述配合凸与配合槽相配合,所述调节丝杠与活动夹爪之间为螺纹连接,便于带动活动夹爪的左右移动,所述调节丝杠与搬运架的内侧壁之间为转动连接,提高调节丝杠转动的稳定性。

11、优选的,所述配合导轨与传动箱之间为滑动连接,提高传动箱滑动的稳定性。

12、优选的,所述配合底座远离电动缸的一侧壁与弹性垫的内侧壁之间为固定连接,可以带动弹性垫的形状变化。

13、优选的,所述支撑底板的下侧壁固定连接有无线收发器,所述无线收发器与无线信号接收端之间相配合,便于将调节信号发送给无线收发器。

14、工作原理:在进行板材冲压时,首先,通过机械手或者其他设备将活动底架6放置在上料区202,并且将待加工板材放置在活动底架6上侧壁的弹性垫701上,接着,直线电机102带动搬运组件5移动至活动底架6的上侧,搬运组件5中的抬升电机503带动调节丝杠504进行转动,从而带动活动夹爪505向内侧移动,活动夹爪505通过配合凸5051与配合槽602的配合能够对活动底架6进行夹持,抬升电机503能够拉动活动底架6向上移动,然后,直线电机102将搬运组件5移动至第一加工工位上,抬升电机503带动活动底架6向下移动,活动底架6通过连接法兰603与配合块201配合,使得活动底架6与支撑底座2进行固定,外界主控器通过无线信号接收端204给无线收发器6011发出信号,从而使得活动底架6中的若干电动缸703进行工作,若干电动缸703通过配合底座705能够使得活动底架6上的弹性垫701形成成型凹面,冲压凸7中的若干电动缸703通过配合底座705能够使得冲压凸7中的弹性垫701形成成型凸面,液压缸3带动冲压凸7向下移动,冲压凸7以及活动底架6配合能够将板材冲压成一次成型板材,最后,活动底架6依次经过多个冲压工位后在搬运组件5的带动下移动至下料区203。

15、(三)有益效果

16、本发明提供了多工位进行的金属加工冲压设备。具备以下有益效果:

17、1、该装置设置了有多个冲压工位,待加工板材在依次经过多个冲压工位进行多次冲压加工后可以进行多次分布冲压,在保证冲压质量的同时,能够有效提高板材的冲压效率,大大的满足了高效生产的需求。

18、2、该装置设置了活动底架以及冲压凸,活动底架以及冲压凸的内部均设置有若干电动缸,电动缸能够带动配合底座进行上下移动,从而对活动底架以及冲压凸的成型面进行调整,因此,可以在不更换模具的情况下对板材的冲压形状进行调整,提高冲压的便捷性。

技术特征:

1.多工位进行的金属加工冲压设备,包括支撑底座(2),其特征在于:所述支撑底座(2)的外侧壁固定连接有固定架(1),所述支撑底座(2)的上侧壁设置有若干冲压工位,每个所述冲压工位的上侧且位于固定架(1)的正上侧固定连接有液压缸(3),所述液压缸(3)的输出端固定连接有冲压凸(7),所述冲压凸(7)的正下侧且位于支撑底座(2)的上侧壁固定连接有一组配合块(201),每组所述配合块(201)的中心且位于支撑底座(2)的上侧壁固定连接有无线信号接收端(204);

2.根据权利要求1所述的多工位进行的金属加工冲压设备,其特征在于:所述支撑底座(2)的上侧壁且靠近左侧设置有上料区(202),所述支撑底座(2)的上侧壁且靠近右侧设置有下料区(203)。

3.根据权利要求1所述的多工位进行的金属加工冲压设备,其特征在于:所述活动底架(6)的左侧壁以及右侧壁均固定连接有连接法兰(603),所述连接法兰(603)的下侧壁固定连接有配合套(6032),所述连接法兰(603)的下侧壁且位于配合套(6032)的内部设置有压力传感器(6031)。

4.根据权利要求3所述的多工位进行的金属加工冲压设备,其特征在于:所述配合套(6032)采用铁质材料制成,每个所述配合块(201)的上侧壁均固定连接有电磁铁块(2011),所述配合套(6032)与支撑底座(2)相配合。

5.根据权利要求1所述的多工位进行的金属加工冲压设备,其特征在于:所述活动底架(6)的前侧壁以及右侧壁设置有配合槽(602),两个所述活动夹爪(505)的内侧均固定连接有配合凸(5051),所述配合凸(5051)与配合槽(602)相配合,所述调节丝杠(504)与活动夹爪(505)之间为螺纹连接,所述调节丝杠(504)与搬运架(502)的内侧壁之间为转动连接。

6.根据权利要求1所述的多工位进行的金属加工冲压设备,其特征在于:所述配合导轨(101)与传动箱(501)之间为滑动连接。

7.根据权利要求1所述的多工位进行的金属加工冲压设备,其特征在于:所述配合底座(705)远离电动缸(703)的一侧壁与弹性垫(701)的内侧壁之间为固定连接。

8.根据权利要求1所述的多工位进行的金属加工冲压设备,其特征在于:所述支撑底板(601)的下侧壁固定连接有无线收发器(6011),所述无线收发器(6011)与无线信号接收端(204)之间相配合。

技术总结

本发明提供多工位进行的金属加工冲压设备,涉及板材加工领域。该多工位进行的金属加工冲压设备,包括支撑底座,所述支撑底座的外侧壁固定连接有固定架,所述支撑底座的上侧壁设置有若干冲压工位,每个所述冲压工位的上侧且位于固定架的正上侧固定连接有液压缸,所述液压缸的输出端固定连接有冲压凸,所述冲压凸的正下侧且位于支撑底座的上侧壁固定连接有一组配合块,所述支撑底座通过一组配合块活动连接有活动底架,所述活动底架的底部可拆卸连接有支撑底板,所述冲压凸的上侧壁可拆卸连接有连接顶板。通过多个冲压工位的使用,在保证冲压质量的同时,能够有效提高板材的冲压效率,大大地满足了高效生产的需求。

技术研发人员:彭飞宾

受保护的技术使用者:南通棋焓机械配件有限公司

技术研发日:

技术公布日:2024/6/26

- 还没有人留言评论。精彩留言会获得点赞!