不等厚板材拼焊设备及拼焊方法与流程

本发明涉及板材焊接领域,具体为不等厚板材拼焊设备及拼焊方法。

背景技术:

1、不等厚板材拼焊时会面对焊接时板材固定不持续、固定不稳定以及板材厚度过大时不便于固定的问题,还存在对板材进行定位过程中两块板材碰撞容易造成板材偏移的问题。

2、鉴于此,有必要提供一种不等厚板材拼焊设备及拼焊方法。

技术实现思路

1、本发明提供的一种不等厚板材拼焊设备及拼焊方法,有效地解决了现有不等厚板材拼接时板材难以固定、两块板材焊前定位容易因碰撞产生位移的问题。

2、本发明所采用的技术方案是

3、不等厚板材拼焊设备,包括机架、工装平台、沿x方向排列设置在机架上的焊接机构和压紧机构、设置在机架上用于驱动工装平台沿x轴移动的一号驱动机构。所述工装平台包括受一号驱动机构驱动的移动架、设置在移动架上的上端面的一号电磁铁和二号电磁铁、若干设置在二号电磁铁远离一号电磁铁一侧的旋转压紧件,所述一号电磁铁与二号电磁铁之间形成与焊缝对应的条形缝,所述压紧机构用于对一号电磁铁和二号电磁铁上的待焊板材进行焊前压紧。

4、进一步的是:所述工装平台还包括设置在移动架上的一号毛刷板组件和二号毛刷板组件,所述一号毛刷板组件设置在一号电磁铁与二号电磁铁相反一侧,其中一个板材可从所述一号毛刷板组件推移至一号电磁铁磁吸面上,另一个板材可从所述二号毛刷板组件推移至二号电磁铁磁吸面上。

5、进一步的是:所述一号毛刷板组件和二号毛刷板组件关于条形缝对称,所述一号毛刷板组件包括设置在移动架上的一号框架a、设置在一号框架a上的一号毛刷板a、与一号框架a远离一号电磁铁一侧的合页铰接的一号框架b、设置在一号框架b上的一号毛刷板b、连接一号框架b与机架的一号气弹簧,所述一号框架a与一号框架b齐平时一号毛刷板a与一号毛刷板b齐平,且一号气弹簧处于斜向延伸状态。

6、进一步的是:所述旋转压紧件包括竖向设置在机架上的强力夹紧气缸以及设置在强力夹紧气缸输出端的压头,所述强力夹紧气缸驱动压头翻转,使得压头既可从上方对二号电磁铁上的板材进行压紧,也可使压头翻转至二号电磁铁一侧。

7、进一步的是:所述一号电磁铁与一号毛刷板组件之间还设置有若干沿x方向排列的一号限位件,所述二号电磁铁与二号毛刷板之间还设置有若干与一号限位件对应的二号限位件,所述一号限位件包括限位柱、滑块、固定设置在移动架上的固定座、设置在固定座上端面的限位块、设置在限位块与一号电磁铁之间的连接块,所述连接块设置有沿x方向延伸且贯通连接块两侧的滑槽、所述滑块滑动设置在滑槽内,所述限位柱设置在滑块上端面,所述限位块靠近一号毛刷板一侧设置有倒角,所述限位柱凸出限位块上端面。

8、进一步的是:所述工装平台还包括一号吸尘组件,所述移动架包括架本体、沿x方向设置在所述架本体上的一号立板和二号立板、设置在一号立板上端面用于安装一号电磁铁的三号板、设置在二号立板上用于安装二号电磁铁上的四号板,所述一号立板设置有若干沿y方向延伸的通孔,所述一号吸尘组件包括若干深入通孔内的一号吸尘管以及从条形缝端部深入条形缝的二号吸尘管。

9、进一步的是:所述焊接机构包括设置在机架上的安装架、设置在安装架上的y轴直线模组、设置在y轴直线模组输出端的z轴直线模组、设置在安装架上的二号抽尘组件、设置在z轴直线模组输出端的焊接头以及设置在焊接头上的焊缝追踪器,所述焊缝追踪器与焊接头沿x方向排列。

10、进一步的是:所述压紧机构包括设置在机架上的固定架、若干沿x方向排列设置在固定架上的下压件。

11、进一步的是:所述下压件包括沿z方向设置在固定架上且输出端向下的一号气缸以及固定设置在一号气缸输出端的压板。

12、不等厚板材拼焊方法,采用不等厚板材拼焊设备,旋转限位件先翻转至二号电磁铁上端面,然后将第一板材从一号电磁铁向二号电磁铁一侧推动至一号电磁铁上,使得第一板材靠近二号电磁铁一侧与旋转限位件相抵,利用一号电磁铁对第一板材进行吸附,随后旋转限位件翻转至二号电磁铁一侧,将第二板材放置在二号电磁铁上,使得二号电磁铁吸附第二板材;然后利用压紧机构同时对第一板材和第二板材进行压紧,随后压紧机构复位;一号驱动机构驱动工装平台向焊接机构一侧运动,在运动中利用焊接机构对第一板材和第二板材进行激光焊接。

13、发明的有益效果:通过一号电磁铁和二号电磁铁对待焊接板材进行压紧,并且利用旋转压紧件对前一块板材进行侧向限位,有效确保板材放置精度。通过设置压紧机构,能够防止板材过于厚实造成一号电磁铁或二号磁性没有吸附到位的问题。

技术特征:

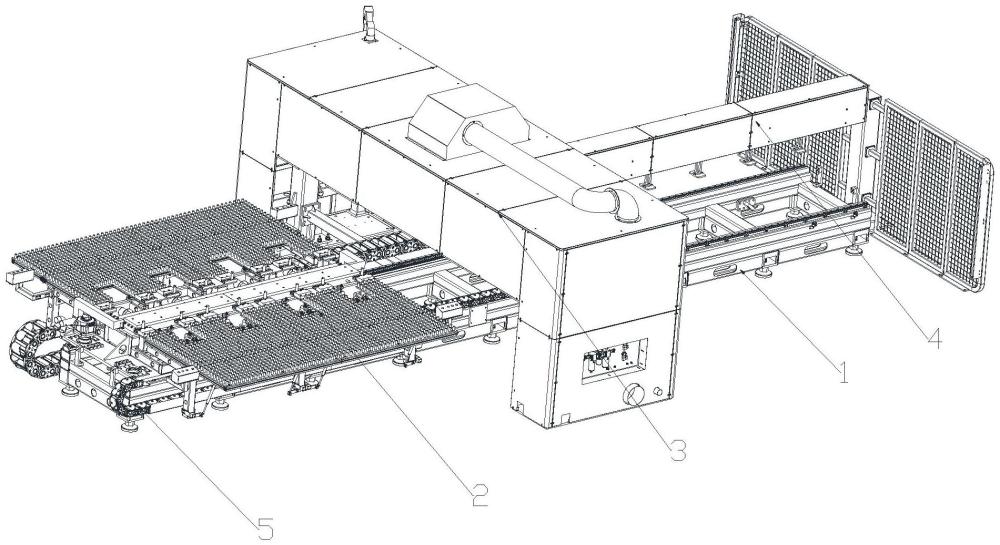

1.不等厚板材拼焊设备,包括机架(1)、工装平台(2)、沿x方向排列设置在机架(1)上的焊接机构(3)和压紧机构(4)、设置在机架(1)上用于驱动工装平台(2)沿x轴移动的一号驱动机构(5),其特征在于:所述工装平台(2)包括受一号驱动机构(5)驱动的移动架(21)、设置在移动架(21)上的上端面的一号电磁铁(22)和二号电磁铁(23)、若干设置在二号电磁铁(23)远离一号电磁铁(22)一侧的旋转限位件(24),所述一号电磁铁(22)与二号电磁铁(23)之间形成与焊缝对应的条形缝,所述压紧机构(4)用于对一号电磁铁(22)和二号电磁铁(23)上的待焊板材进行焊前压紧。

2.根据权利要求1所述的不等厚板材拼焊设备,其特征在于:所述工装平台(2)还包括设置在移动架(21)上的一号毛刷板组件(25)和二号毛刷板组件(26),所述一号毛刷板组件(25)设置在一号电磁铁(22)与二号电磁铁(23)相背一侧,其中一个板材可从所述一号毛刷板组件(25)推移至一号电磁铁(22)磁吸面上,另一个板材可从所述二号毛刷板组件(26)推移至二号电磁铁(23)磁吸面上。

3.根据权利要求1所述的不等厚板材拼焊设备,其特征在于:所述一号毛刷板组件(25)和二号毛刷板组件(26)关于条形缝对称,所述一号毛刷板组件(25)包括设置在移动架(21)上的一号框架a(251)、设置在一号框架a(251)上的一号毛刷板a(252)、与一号框架a(251)远离一号电磁铁(22)一侧的合页铰接的一号框架b(254)、设置在一号框架b(254)上的一号毛刷板b(253)、连接一号框架b(254)与机架(1)的一号气弹簧(255),所述一号框架a(251)与一号框架b(254)齐平时一号毛刷板a(252)与一号毛刷板b(253)齐平,且一号气弹簧(255)处于斜向延伸状态。

4.根据权利要求1所述的不等厚板材拼焊设备,其特征在于:所述旋转限位件(24)包括竖向设置在机架(1)上的强力夹紧气缸(241)以及设置在强力夹紧气缸(241)输出端的压头(242),所述强力夹紧气缸(241)驱动压头(242)翻转,使得压头(242)既翻转至二号电磁铁(23)上方,也可使压头(242)翻转至二号电磁铁(23)一侧。

5.根据权利要求2所述的不等厚板材拼焊设备,其特征在于:所述一号电磁铁(22)与一号毛刷板组件(25)之间还设置有若干沿x方向排列的一号限位件(27),所述二号电磁铁(23)与二号毛刷板之间还设置有若干与一号限位件(27)对应的二号限位件(28),所述一号限位件(27)包括限位柱(271)、滑块(272)、固定设置在移动架(21)上的固定座(273)、设置在固定座(273)上端面的限位块(274)、设置在限位块(274)与一号电磁铁(22)之间的连接块(275),所述连接块(275)设置有沿x方向延伸且贯通连接块(275)两侧的滑槽(270)、所述滑块(272)滑动设置在滑槽(270)内,所述限位柱(271)设置在滑块(272)上端面,所述限位块(274)靠近一号毛刷板一侧设置有倒角,所述限位柱(271)凸出限位块(274)上端面。

6.根据权利要求1所述的不等厚板材拼焊设备,其特征在于:所述工装平台(2)还包括一号吸尘组件(29),所述移动架(21)包括架本体(211)、沿x方向设置在所述架本体(211)上的一号立板(212)和二号立板(213)、设置在一号立板(212)上端面用于安装一号电磁铁(22)的三号板(214)、设置在二号立板(213)上用于安装二号电磁铁(23)上的四号板(215),所述一号立板(212)设置有若干沿y方向延伸的通孔,所述一号吸尘组件(29)包括若干深入通孔内的一号吸尘管以及从条形缝端部深入条形缝的二号吸尘管。

7.根据权利要求1所述的不等厚板材拼焊设备,其特征在于:所述焊接机构(3)包括设置在机架(1)上的安装架(31)、设置在安装架(31)上的y轴直线模组(32)、设置在y轴直线模组(32)输出端的z轴直线模组(36)、设置在安装架(31)上的二号抽尘组件(34)、设置在z轴直线模组(36)输出端的焊接头(33)以及设置在焊接头(33)上的焊缝追踪器(35),所述焊缝追踪器(35)与焊接头(33)沿x方向排列。

8.根据权利要求1所述的不等厚板材拼焊设备,其特征在于:所述压紧机构(4)包括设置在机架(1)上的固定架(41)、若干沿x方向排列设置在固定架(41)上的下压件(42)。

9.根据权利要求1所述的不等厚板材拼焊设备,其特征在于:所述下压件(42)包括沿z方向设置在固定架(41)上且输出端向下的一号气缸(421)以及固定设置在一号气缸(421)输出端的压板(422)。

10.不等厚板材拼焊方法,采用权利要求1至权利要求9任意一项所述的不等厚板材拼焊设备,其特征在于:旋转限位件(24)先翻转至二号电磁铁(23)上端面,然后将第一板材从一号电磁铁(22)向二号电磁铁(23)一侧推动至一号电磁铁(22)上,使得第一板材靠近二号电磁铁(23)一侧与旋转限位件(24)相抵,利用一号电磁铁(22)对第一板材进行吸附,随后旋转限位件(24)翻转至二号电磁铁(23)一侧,将第二板材放置在二号电磁铁(23)上,使得二号电磁铁(23)吸附第二板材;然后利用压紧机构(4)同时对第一板材和第二板材进行压紧,随后压紧机构(4)复位;一号驱动机构(5)驱动工装平台(2)向焊接机构(3)一侧运动,在运动中利用焊接机构(3)对第一板材和第二板材进行激光焊接。

技术总结

本发明公开了不等厚板材拼焊设备及拼焊方法,包括机架、工装平台、焊接机构和压紧机构、设置在机架上用于驱动工装平台沿X轴移动的一号驱动机构。工装平台包括移动架、一号电磁铁和二号电磁铁、若干设置在二号电磁铁远离一号电磁铁一侧的旋转压紧件,一号电磁铁与二号电磁铁之间形成与焊缝对应的条形缝,压紧机构用于对一号电磁铁和二号电磁铁上的待焊板材进行焊前压紧。优点:通过一号电磁铁和二号电磁铁对待焊接板材进行压紧,并且利用旋转压紧件对提前一块板材进行侧向限位,有效确保板材放置精度。通过设置压紧机构,能够防止板材过于厚实造成一号电磁铁或二号磁性没有吸附到位的问题。

技术研发人员:唐海波,吴强

受保护的技术使用者:科羚激光装备(苏州)有限公司

技术研发日:

技术公布日:2024/7/25

- 还没有人留言评论。精彩留言会获得点赞!