电动汽车用刹车系统椭圆T型衬套的冷镦制造方法与流程

本发明涉及多工位冷镦,具体涉及一种电动汽车用刹车系统椭圆t型衬套的冷镦制造方法。

背景技术:

1、电动汽车用刹车系统椭圆t型衬套是电动汽车刹车系统中的重要部件。

2、电动汽车用刹车系统椭圆t型衬套具有以下构造形状:包括椭圆柱套体,所述椭圆柱套体的横截面为对称的两个第一半圆形孔壁及连接在两个第一半圆形孔壁两端之间的第一直边孔壁组成,而形成椭圆柱内孔和椭圆柱外壁,在椭圆柱套体的一端具有向侧面凸出的椭圆形凸沿,所述椭圆形凸沿为对称的两个第二半圆形及连接在两个第二半圆形两端之间的第二直边组成,椭圆套体的长度为第一半圆形孔壁的外壁直径的1.4-1.65倍,椭圆柱套体的第一直边孔壁的长度为椭圆套体孔壁的1.1-1.35倍,椭圆形凸沿与椭圆柱套体外壁之间直角过渡。

3、以往,电动汽车用刹车系统皆采用机床加工制造,生产效率低,品质也不稳定。

技术实现思路

1、本发明的目的是提供一种电动汽车用刹车系统椭圆t型衬套的冷镦制造方法,能够提高产品品质和效率。为此,本发明采用以下技术方案:

2、电动汽车用刹车系统椭圆t型衬套的冷镦制造方法,其特征在于,所述电动汽车用刹车系统椭圆t型衬套具有以下构造形状:包括椭圆柱套体,所述椭圆柱套体的横截面为对称的两个第一半圆形孔壁及连接在两个第一半圆形孔壁两端之间的第一直边孔壁组成,而形成椭圆柱内通孔和椭圆柱外壁,在椭圆柱套体的一端具有向侧面凸出的椭圆形凸沿,所述椭圆形凸沿为对称的两个第二半圆形及连接在两个第二半圆形两端之间的第二直边组成,椭圆套体的长度为第一半圆形孔壁的外壁直径的1.4-1.65倍,椭圆柱套体的第一直边孔壁的长度为椭圆套体孔壁的1.1-1.35倍,椭圆形凸沿与椭圆柱套体外壁之间直角过渡;

3、所述制造方法包括以下步骤:

4、(1)、将盘圆料送入冷镦成型机内自动剪切成单个的建筑用内迫式t型膨胀锚栓套坯料原料件,所述盘圆料的直径比所述第一半圆形孔壁的外壁半径的两倍和第一直边孔壁长度的总和短,比所述第一半圆形孔壁的内壁半径的两倍和第一直边孔壁长度的总和短,所述原料件的长度比电动汽车用刹车系统椭圆t型衬套的长度短;

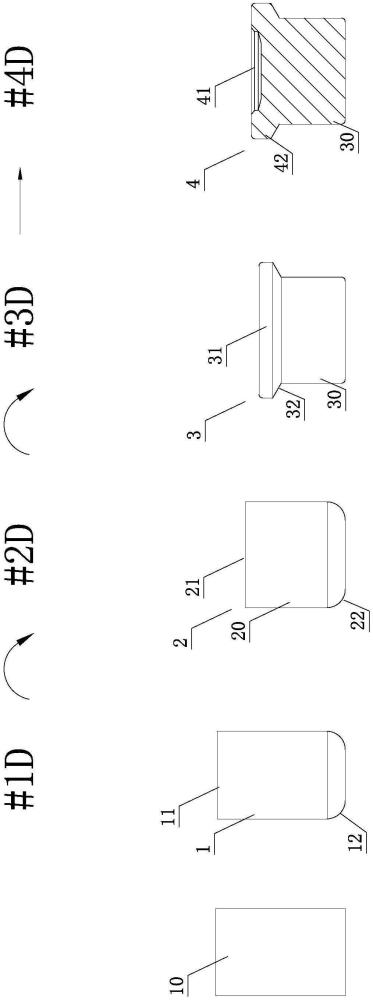

5、(2)、将所述原料件移送到冷镦成型机的一号模具口,经在一号模具中的冷镦制造,使一号模制成品的前端面被整平且后端被镦出圆角;

6、(3)、将一号模制成品翻转移送到二号模具口,经在二号模具中的冷镦制造,使二号模制成品的前端面被整平、后端被镦出圆角,且二号模制成品被镦至横截面外轮廓与所述椭圆柱套体外轮廓一致的第一椭圆柱;

7、(4)、将二号模制成品翻转移送到三号模具口,经在三号模具中的冷镦制造,使第一椭圆柱的前端被预镦椭圆头部,所述椭圆头部的外轮廓与所述椭圆形凸沿一致,其厚度比所述椭圆形凸沿的厚度薄,且再通过斜面与所余的第一椭圆柱表面过渡,制成三号模制成品;包括斜面部分的椭圆头部侧向凸出于所余的第一椭圆柱表面的部分用于成形所述椭圆形凸沿;

8、(5)、将三号模制成品平移送到四号模具口,经在四号模具中的冷镦制造,使四号模制成品的前端被镦出定位孔,镦定位孔所产生的金属转移量用于增加所述椭圆头部的厚度;

9、(6)、将四号模制成品平移送到五号模具口,经在五号模具中的冷镦制造,对四号模制成品的前端镦出椭圆柱内通孔的预镦孔,后端墩出定位孔,制成五号模制成品,椭圆柱内通孔的预镦孔的轮廓与所述椭圆柱内通孔的轮廓一致,并延长五号模制成品至除去所述椭圆头部和斜面所占长度的其与部分与所述椭圆柱套体的长度一致,椭圆柱内通孔的预镦孔与五号模制成品的定位孔相隔待通的铁芯;

10、(7)、将五号模制成品平移送到六号模具口,经在六号模具中的冷镦制造,将五号模制成品的前端镦成所述椭圆形凸沿,椭圆凸沿与椭圆柱套体外壁之间直角过渡,制成六号模制成品;

11、(8)、将六号模制成品平移送到七号模具口,经在七号模具中的冷镦制造,对六号模制成品通铁芯,制成所述电动汽车用刹车系统椭圆t型衬套。

12、本发明能采用冷挤压工艺制造电动汽车用刹车系统椭圆t型衬套,用盘园料代替直棒料或断料,先采用预处理坯件工艺,对盘圆料进行球化退火、磷酸盐及膜表面处理,精抽定径处理,更适用于冷镦技术加工,之后流入冷镦设备,用多工位剪切成单个电动汽车用刹车系统椭圆t型衬套坯料,随后转入多工位冷镦机根据工程力学原理,采用复合挤压,两端在模具内同时受力,分别一次完成整平、镦椭圆杆径、镦椭圆头部、冲椭圆孔、镦头部、通孔工艺,使电动汽车用刹车系统椭圆t型衬套坯料直接成型,本发明采用7工位冷挤压成型,与原工艺相比省去了车修、钻孔、铰孔3道工艺,且尺寸稳定,使得坯件的耗材量大幅下降,材料利用率达95%,可节约材料59.0%,大幅度降低成本。且经过冷挤压得材料组织结构更加紧密,抗拉、屈服、伸长、冲击各项机械性能都优于机加工,确保了产品质量。

技术特征:

1.电动汽车用刹车系统椭圆t型衬套的冷镦制造方法,其特征在于,所述电动汽车用刹车系统椭圆t型衬套具有以下构造形状:包括椭圆柱套体,所述椭圆柱套体的横截面为对称的两个第一半圆形孔壁及连接在两个第一半圆形孔壁两端之间的第一直边孔壁组成,而形成椭圆柱内通孔和椭圆柱外壁,在椭圆柱套体的一端具有向侧面凸出的椭圆形凸沿,所述椭圆形凸沿为对称的两个第二半圆形及连接在两个第二半圆形两端之间的第二直边组成,椭圆套体的长度为第一半圆形孔壁的外壁直径的1.4-1.65倍,椭圆柱套体的第一直边孔壁的长度为椭圆套体孔壁的1.1-1.35倍,椭圆形凸沿与椭圆柱套体外壁之间直角过渡;

技术总结

本发明提供了一种电动汽车用刹车系统椭圆T型衬套的冷镦制造方法,通过冷墩四模制造,直接制得电动汽车用刹车系统椭圆T型衬套,通过本发明方法,能够提高原料利用率和质量并提高生产效率,并且,外形尺寸统一、产品强度高。

技术研发人员:张金清

受保护的技术使用者:宁波安拓实业有限公司

技术研发日:

技术公布日:2024/9/5

- 还没有人留言评论。精彩留言会获得点赞!