一种轧制油冷却装置的制作方法

本发明涉及金属轧制设备领域,具体涉及一种轧制油冷却装置。

背景技术:

1、通过冷轧机对带材进行轧制是一种常用的技术手段,冷轧机轧制带材时,带材变形会产生大量热量,而冷轧机的冷却液主要成分大多为煤油,一旦温度过高将会引起冷轧机上的煤油油液着火。而带材连续经过两个冷轧机时,带材温度会升高很多,传统的喷嘴式冷却装置仅仅通过设置在带材上方的喷嘴对带材上表面喷射冷却液,无法快速降低带材表面的降温,因此带材的轧制速度较慢,生产效率低。

技术实现思路

1、本发明为解决带材连续经过两个冷轧机时带材表面的温度无法快速降低,导致带材的轧制速度较慢的问题,提出了一种轧制油冷却装置,通过上冷却装置和下冷却装置形成密闭腔,在密闭墙内喷射冷却液进行降温,实现了带材表面快速降温,提高了带材连续轧制的效率。

2、为了实现上述目的,本发明的技术方案是:

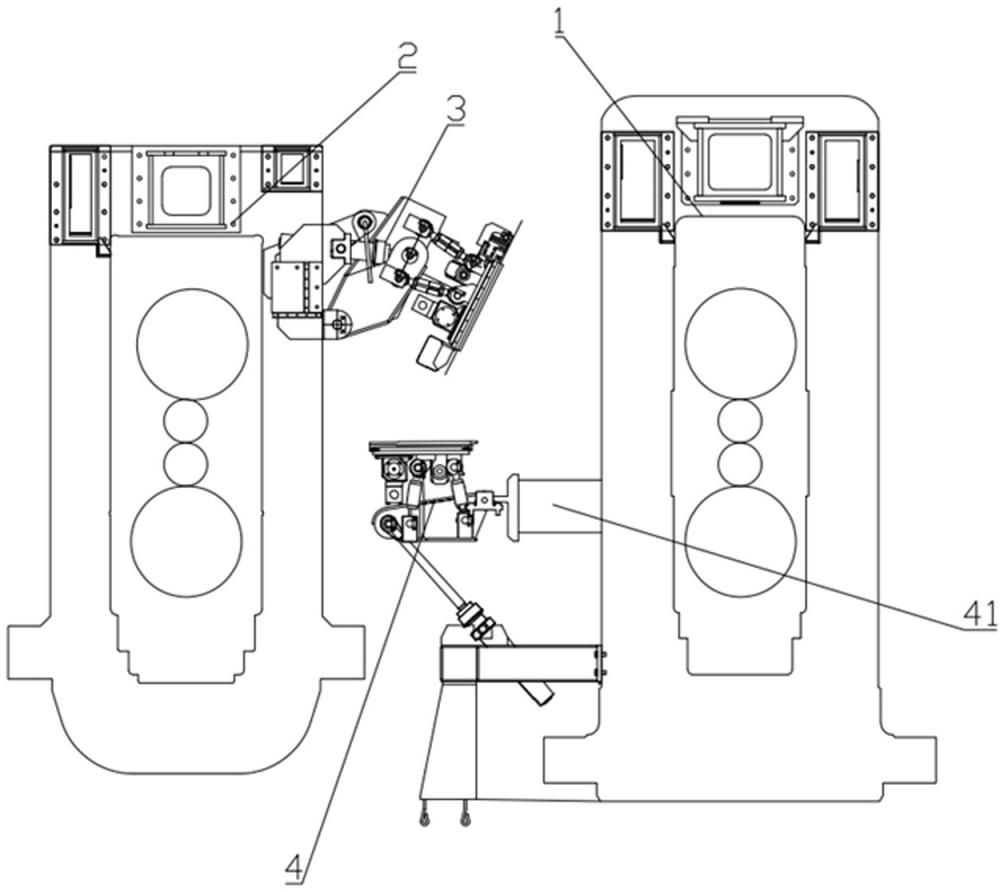

3、一种轧制油冷却装置,安装在第一冷轧机和第二冷轧机之间,用于对连续轧制的带材进行快速冷却,包括上冷却机构和下冷却机构,所述下冷却机构设置在第一冷轧机上,上冷却机构设置第二冷轧机上,上冷却机构和下冷却机构上下间隔布设,便于对带材进行降温;

4、所述上冷却机构包括固定座、上倾斜框架和上冷却平台,所述固定座设置在第二冷轧机上,用于固定上冷却机构,固定座下方转动设置有上倾斜框架,所述上倾斜框架下方转动设置有上冷却平台,用于对带材进行降温;

5、所述下冷却机构包括支座、支柱、下倾斜框架和下冷却平台,所述支座一端设置在第一冷轧机上,支座另一端下方设置有多个支柱来连接地面,用于固定下冷却机构,支座上方转动设置有下倾斜框架,所述下倾斜框架上方转动设置有下冷却平台,所述下冷却平台和上冷却平台上下配合向带材表面喷射冷却液,实现带材表面的快速降温。

6、进一步地,所述固定座包括横梁和固定架,所述横梁设置在第二冷轧机上,横梁下方设置有两个固定架,两个所述固定架之间转动设置有上倾斜框架。

7、进一步地,所述横梁和上倾斜框架之间设置有多个上摆动油缸来带动上倾斜框架转动,上倾斜框架与上冷却平台之间设置有多个上弹簧缸来带动上冷却平台转动,便于与下冷却平台配合;

8、支座与下倾斜框架之间设置有多个下摆动油缸 来带动下倾斜框架转动,下倾斜框架与下冷却平台之间设置有多个下弹簧缸来带动下冷却平台转动,便于与上冷却平台配合,第一冷轧机一侧设置有机架,下倾斜框架一侧铰接在机架上,便于下倾斜框架移动且用于维持下倾斜框架的稳定性。

9、进一步地,所述上倾斜框架上设置有吊耳,用于固定上倾斜框架,所述横梁上设置有固定架二,所述固定架二和吊耳相对应,固定架二包括两个开设有固定孔的固定板,两个所述固定板左右间隔布设,上倾斜框架转动后、吊耳插接在两个固定板之间,对上倾斜框架进行固定;

10、一个固定板上设置有内部中空的固定筒,所述固定筒与固定孔和吊耳对应, 固定筒内转动设置有固定杆,固定杆沿固定筒轴向移动,所述固定杆穿设在固定筒、两个固定板和吊耳之间,通过固定杆固定吊耳,进而固定上倾斜框架;

11、固定筒侧壁上设置有限位口,用于固定固定杆,所述限位口弯折呈u型,固定杆上设置有固定块,所述固定块位于限位口内且沿限位口移动。

12、进一步地,所述上冷却平台包括上冷却板、盛装有冷却液的上进油箱、侧挡板、喷嘴梁、喷嘴、喷嘴护板和喷嘴防护罩;

13、所述上冷却板与上弹簧缸铰接,上冷却板上方设置有上进油箱,用于存储冷却液,所述上进油箱底部设置有上冷却喷嘴,所述上冷却喷嘴出口贯穿上冷却平台延伸至上冷却板下方,便于上冷却喷嘴喷射冷却液对带材降温,上冷却板下方左右两侧设置有侧挡板,防止冷却液侧漏,上冷却板前后两侧设置有喷嘴梁,所述喷嘴梁上设置有多个出口向下的喷嘴,多个喷嘴沿喷嘴梁间隔布设,喷嘴喷射出的冷却液与上冷却喷嘴喷射的冷却液形成对流,防止冷却液从前后泄露,上冷却板前侧的喷嘴梁上设置有喷嘴护板、后侧的喷嘴梁上设置有喷嘴防护罩,对喷嘴进行保护。

14、进一步地,所述下冷却平台包括下冷却台、盛装有冷却液的下进油箱、正反丝杆和导向板,所述下冷却台与下弹簧缸铰接,便于下冷却台调整位置,下冷却台下方设置有盛装有冷却液的下进油箱,所述下进油箱顶部设置有下冷却喷嘴,所述下冷却喷嘴出口贯穿下冷却平台向上延伸至下冷却台上方,便于下冷却喷嘴喷射冷却液对带材降温;

15、下冷却台两侧分别转动设置有一个正反丝杆,所述正反丝杆两端均设置有一个丝杆螺母,两个正反丝杆同一端的丝杆螺母之间设置有导向板,正反丝杆轴向与导向板长度方向垂直,两个导向板同步沿正反丝杆轴向相背或相对移动,两个导向板之间距离根据带材宽度调整,导向板与侧挡板配合形成密闭空腔防止冷却液泄露,便于更好的对带材进行降温。

16、进一步地,所述下冷却平台一侧设置有用于驱动正反丝杆运行的调节单元,调节单元包括电机、两个安装柱、传动链轮、张紧链轮、同步链轮和链条,所述电机和两个安装柱均设置在下冷却平台下方,电机位于两个安装柱之间,电机输出轴上设置有传动链轮,每个安装柱上均转动设置有张紧链轮,用于调节链条张紧程度,下冷却台上转动设置有两个同步链轮,每个所述同步链轮均与一个正反丝杆端部连接,用于同步控制正反丝杆的旋转,传动链轮、张紧链轮和同步链轮之间设置有链条,电机带动传动链轮转动,传动链轮通过链条带动给张紧链轮和同步链轮转动,进而同步链轮带动正反丝杆旋转。

17、进一步地,所述支柱下方设置有多个地脚螺栓,用于把下冷却机构紧固在混凝土基础上。

18、通过上述技术方案,本发明的有益效果为:

19、本发明通过设置上冷却机构和下冷却机构,使带材冷却时带材的上、下表面都喷淋轧制油冷却液,并使整个带材都处于冷却通道内,实现带材的全面冷却。且设置的喷嘴使带材和轧制油冷却液运动方向相反,形成一个内含逆流高速轧制油冷却液的冷却通道,利用对流实现降温。最后通过本发明实现带材表面的快速冷却,可以加快带材的轧制速度,提高生产效率。

技术特征:

1.一种轧制油冷却装置,安装在第一冷轧机(1)和第二冷轧机(2)之间,其特征在于,包括上冷却机构(3)和下冷却机构(4),所述下冷却机构(4)设置在第一冷轧机(1)上,上冷却机构(3)设置第二冷轧机(2)上,上冷却机构(3)和下冷却机构(4)上下间隔布设;

2.根据权利要求1所述的一种轧制油冷却装置,其特征在于,所述固定座包括横梁(5)和固定架(7),所述横梁(5)设置在第二冷轧机(2)上,横梁(5)下方设置有两个固定架(7),两个所述固定架(7)之间转动设置有上倾斜框架(8)。

3.根据权利要求2所述的一种轧制油冷却装置,其特征在于,所述横梁(5)和上倾斜框架(8)之间设置有多个上摆动油缸(6)来带动上倾斜框架(8)转动,上倾斜框架(8)与上冷却平台(9)之间设置有多个上弹簧缸(10)来带动上冷却平台(9)转动;

4.根据权利要求2所述的一种轧制油冷却装置,其特征在于,所述上倾斜框架(8)上设置有吊耳(12),所述横梁(5)上设置有固定架二,所述固定架二和吊耳(12)相对应,固定架二包括两个开设有固定孔的固定板(11),两个所述固定板(11)左右间隔布设,上倾斜框架(8)转动后、吊耳(12)插接在两个固定板(11)之间;

5.根据权利要求3所述的一种轧制油冷却装置,其特征在于,所述上冷却平台(9)包括上冷却板(34)、盛装有冷却液的上进油箱(17)、侧挡板(18)、喷嘴梁(19)、喷嘴、喷嘴护板(15)和喷嘴防护罩(16);

6.根据权利要求3所述的一种轧制油冷却装置,其特征在于,所述下冷却平台(33)包括下冷却台(40)、盛装有冷却液的下进油箱(27)、正反丝杆(35)和导向板(32),所述下冷却台(40)与下弹簧缸(24)铰接,下冷却台(40)下方设置有盛装有冷却液的下进油箱(27),所述下进油箱(27)顶部设置有下冷却喷嘴,所述下冷却喷嘴出口贯穿下冷却平台(33)向上延伸至下冷却台(40)上方;

7.根据权利要求6所述的一种轧制油冷却装置,其特征在于,所述下冷却平台(33)一侧设置有用于驱动正反丝杆(35)运行的调节单元(25),调节单元(25)包括电机(36)、两个安装柱(37)、传动链轮(31)、张紧链轮(30)、同步链轮(29)和链条(28),所述电机(36)和两个安装柱(37)均设置在下冷却平台(33)下方,电机(36)位于两个安装柱(37)之间,电机(36)输出轴上设置有传动链轮(31),每个安装柱(37)上均转动设置有张紧链轮(30),下冷却台(40)上转动设置有两个同步链轮(29),每个所述同步链轮(29)均与一个正反丝杆(35)端部连接,传动链轮(31)、张紧链轮(30)和同步链轮(29)之间设置有链条(28)。

8.根据权利要求1所述的一种轧制油冷却装置,其特征在于,所述支柱(20)下方设置有多个地脚螺栓(26)。

技术总结

本发明涉及一种轧制油冷却装置,包括上冷却机构和下冷却机构,下冷却机构设置在第一冷轧机上,上冷却机构设置第二冷轧机上;上冷却机构包括固定座上倾斜框架和上冷却平台,固定座设置在第二冷轧机上,固定座下方转动设置有上倾斜框架,上倾斜框架下方转动设置有上冷却平台;下冷却机构包括支座、支柱、下倾斜框架、调节单元和下冷却平台,支座一端设置在第一冷轧机上,支座下方设置有多个支柱来连接地面,支座上方转动设置有下倾斜框架,下倾斜框架上方转动设置有下冷却平台,下冷却平台一侧设置有调节单元。本发明通过上冷却机构和下冷却机构实现了带材表面快速降温,提高了连续轧制的效率。

技术研发人员:李鹏飞,肖红军,贺杰营,李纪雷

受保护的技术使用者:河南泰鸿新材料有限公司

技术研发日:

技术公布日:2024/8/27

- 还没有人留言评论。精彩留言会获得点赞!