航空发动机可调导叶加工成型方法与流程

本发明涉及航空发动机零部件加工,尤其是一种航空发动机可调导叶加工成型方法。

背景技术:

1、航空发动机可调导叶作为航空发动机的重要部件;为了满足航空发动机性能要求;航空发动机可调导叶一般选用不锈钢、钛合金、高温合金、铝合金以及复合材料等材料。

2、对于叶身厚度最小位置约为0.1mm左右,叶型轮廓度公差要求0.05mm左右的航空发动机可调导叶,现有技术中并没有其加工成型的工艺方法。

3、上述航空发动机可调导叶加工难点,包括以下几点:

4、1,叶身薄,变形大,加工颤振,叶身轮廓度要求高;

5、2、叶片本体一端的凸台1与另一端的凸台2的同心度要求高,加工难以保证;

6、3、机匣流道面角度较大,圆台用普通车加工无法进行加工。

7、针对上述加工难点现有的解决办法是:车铣复合对凸台1,2、圆台以及机匣流道面进行加工,然后五轴双驱进行叶身加工。因此现有的加工成型方法加工工序复杂,且成本极高。

技术实现思路

1、本发明所要解决的技术问题是提供一种能够降低对加工设备要求,简化工艺降低成本的航空发动机可调导叶加工成型方法。

2、本发明解决其技术问题所采用的技术方案是:航空发动机可调导叶加工成型方法,所述航空发动机可调导叶包括叶片本体;所述叶片本体一端具有机匣流道面;所述叶片本体一端设置有圆台;另一端设置有第一凸台;所述圆台上设置有第二凸台;

3、加工设备采用普通卧车以及四轴加工中心;加工过程中对叶片采用双夹的方式进行装夹;

4、工艺路线采用磨床进行加工,且分为粗精磨,在叶身精加工后,再进行精磨;具体包括以下步骤:

5、s1、首先对第一凸台、圆台以及第二凸台进行粗车,半精车;

6、s2、对叶片本体以及机匣流道面就行粗铣,

7、s3、对第一凸台、圆台以及第二凸台进行精车;

8、s4、通过外圆磨对第一凸台、圆台以及第二凸台进行精铣粗磨;

9、s5、精铣叶片本体以及机匣流道面,精磨第一凸台、圆台以及第二凸台。

10、进一步的,采用d6r0.5合金铣刀,通过螺旋进给的方式对叶片进行加工。

11、进一步的,在四轴加工中心采用t型铣刀对机匣流道面以及圆台进行加工。

12、进一步的,在步骤s1中粗车第一凸台、圆台以及第二凸台留0.5±0.05mm的余量;

13、在步骤s1中半精车第一凸台、圆台以及第二凸台留0.1±0.02mm的余量;

14、在步骤s2中粗铣叶片本体以及机匣流道面,留0.7±0.05mm余量。

15、本发明的有益效果是:本发明所述的用于的航空发动机可调导叶加工成型方法由于设备改为普通卧车以及四轴进行加工,极大程度降低加工成本;

16、其次,采用双夹的方式,d6r0.5合金铣刀,螺旋进给的方式,减少叶身变形以及颤振现象产生,最终使用误差补偿方式满足叶身轮廓度要求。

17、再次,工艺路线改为磨床进行加工,且分为粗精磨,在叶身精加工后,再进行精磨,保证凸台尺寸以及同心度要求。

18、再次,采用t型铣刀对机匣流道面与圆台在四轴进行加工;能够解决机匣流道面角度大,车加工无法加工圆台的问题。

19、综上所述,本发明所述的用于航空发动机可调导叶的加工成型方法能够有效的提高加工效率,缩短近20%加工周期;并且能够有效的降低成本,加工成本降低近50%。

技术特征:

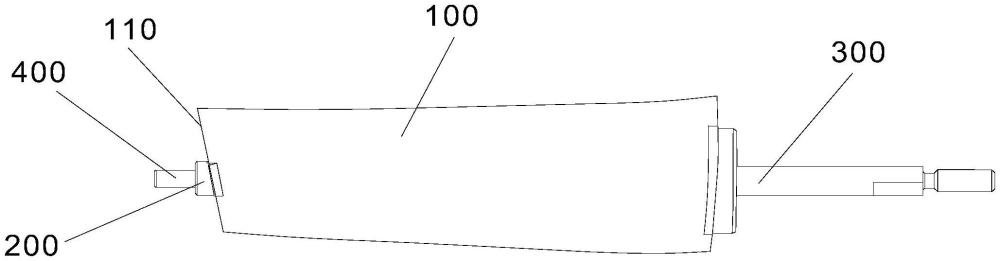

1.航空发动机可调导叶加工成型方法,所述航空发动机可调导叶包括叶片本体(100);所述叶片本体(110)一端具有机匣流道面(110);所述叶片本体(100)一端设置有圆台(200);另一端设置有第一凸台(300);所述圆台(200)上设置有第二凸台(400);

2.如权利要求1所述的航空发动机可调导叶加工成型方法,其特征在于:采用d6r0.5合金铣刀,通过螺旋进给的方式对叶片进行加工。

3.如权利要求2所述的航空发动机可调导叶加工成型方法,其特征在于:在四轴加工中心采用t型铣刀对机匣流道面(110)以及圆台(200)进行加工。

4.如权利要求1所述的航空发动机可调导叶加工成型方法,其特征在于:在步骤s1中粗车第一凸台(300)、圆台(200)以及第二凸台(400)留0.5mm±0.05的余量;

技术总结

本发明公开了一种能够降低加工设备要求,简化工艺、降低加工成本的航空发动机可调导叶加工成型方法。该航空发动机可调导叶加工成型方法的加工设备采用普通卧车以及四轴加工中心;加工过程中对叶片采用双夹的方式进行装夹;先采用磨床进行粗磨加工,在叶身精加工后,再进行精磨加工;采用D6R0.5合金铣刀,通过螺旋进给的方式对叶片进行加工,在四轴加工中心采用T型铣刀对机匣流道面以及圆台进行加工。采用该用于航空发动机可调导叶的加工成型方法能够有效的提高加工效率,缩短近20%加工周期;并且能够有效的降低成本,加工成本降低近50%。

技术研发人员:张纯,陈伟,刘联彬

受保护的技术使用者:成都市新美加机械设备制造有限公司

技术研发日:

技术公布日:2024/8/27

- 还没有人留言评论。精彩留言会获得点赞!