一种圆环零件生产工艺的制作方法

本发明涉及金属圆环加工的,具体为一种圆环零件生产工艺。

背景技术:

1、金属圆环的结构见图1,目前行业中对于圆环壁厚和直径尺寸要求都比较严格,为了减小某些成型对相关尺寸的影响,产品上的下部外环位置的倒角特征需要在模具生产完成后,增加cnc的工艺生产,其工艺生产过程见图2,其通过模切加工得到o型片料,然后通过机械手送料到模具入口,模具产线步进送料,完成后续的拉伸、整形、切外形、包边、冲切、折弯作业后,得到半成品,然后再通过cnc加工端部斜角,见图3的红色区域;这样不仅需要耗费大量的时间和费用,还需要额外增加一个cnc工艺,而且cnc装夹对产品的精度会产生很大的影响。

2、针对目前这些现状,急需开发出一种既能够节省成本,又能提高生产效率的新工艺。

技术实现思路

1、针对上述问题,本发明提供了一种圆环零件生产工艺,其增加模具成型步骤,不需要cnc加工,保证了产品尺寸的稳定,使产品能够顺利生产,节约了测量和cnc加工的人工成本,提高产能。

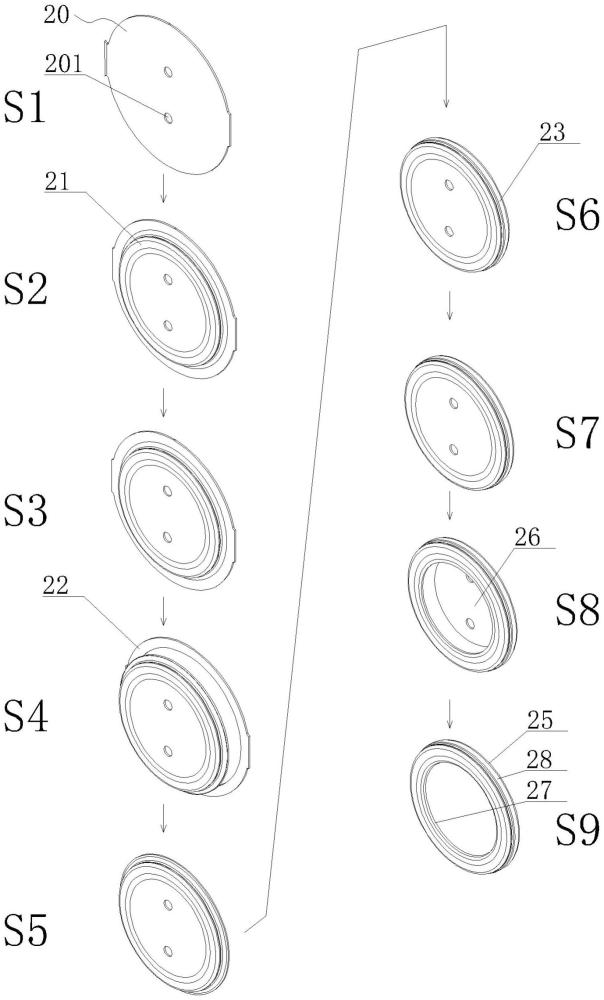

2、一种圆环零件生产工艺,其特征在于,其包括如下步骤:

3、s1、通过模切模具连续下料获得圆形片料,圆形片料的外径大于最终产品的外径;

4、s2、通过机械手送到步进产线入料口,进行拉伸作业,拉伸时将圆形片料的中心区域按照产品的轮廓进行上凸拉伸、形成上凸环形仿形区域;

5、s3、之后片料再次步进,进行整形作业,上模和下模配合将上凸环仿形区域整形成设定外环结构;

6、s4、之后片料再次步进,进行切外形作业,将上凸环仿形区域外围的废边切除;

7、s5、之后片料再次步进,进行预倒斜角作业,将准备下压包边的上凸环仿形区域的最底层的外环边上表面向下倒斜角;

8、s6、之后片料再次步进,进行包边作业,将上凸仿形环区域的中下部分向下向内进行包边作业;

9、s7、之后片料再次步进,进行倒斜角作业,将包边获得的外环的底部外周向内进行倒斜角作业;

10、s8、之后片料再次步进,进行冲切作业,将中心区域的多余物料冲切掉;

11、s9、之后片料再次步进,进行折弯整形作业,将中心区域的内缘边向下折弯形成产品内环止挡,将外环的最外环边整形成为设定尺寸的圆环边,获得成品。

12、其进一步特征在于:

13、步骤s9中的折弯整形作业可拆分为折弯作业和整形作业,其依次在不同工位上进行折弯作业、整形作业,确保模具结构相对简单;

14、步骤s1中冲切所获得的圆形片料的中心区域预冲有一组中心定位孔,中心定位孔使得后续模具加工时存在定位点,保证定位加工准确可靠;

15、步骤s5的预倒斜角使得原先水平平齐的上表面形成向下的斜平面,使得后续步骤s6的包边能可靠向内向下进行,若是没有此预倒角作业,水平面会形成竖直圆弧边,导致后续工位在通过模具倒斜角时会无法加工成型、因为倒斜角参数大,会使得包边位置的下端会有下凸余量生成、进而不得不需要使用cnc加工切除。

16、采用上述技术方案后,产品的下部环边在包边前先将原先水平的上表面进行预倒斜角,使得后续向内向下的包边可靠进行,在包边后预倒斜角的位置成为包边后的外环的底部外周、其存在一定的内缩斜角,之后再经过步骤s7倒斜角作业,将包边获得的外环的底部外周的预先内缩的斜角进一步加工、向内进行倒斜角作业,获得成熟产品的倒斜角角度;其增加模具成型步骤,不需要cnc加工,保证了产品尺寸的稳定,使产品能够顺利生产,节约了测量和cnc加工的人工成本,提高产能。

技术特征:

1.一种圆环零件生产工艺,其特征在于,其包括如下步骤:

2.根据权利要求1所述的一种圆环零件生产工艺,其特征在于:步骤s9中的折弯整形作业可拆分为折弯作业和整形作业,其依次在不同工位上进行折弯作业、整形作业。

3.根据权利要求1所述的一种圆环零件生产工艺,其特征在于:步骤s1中冲切所获得的圆形片料的中心区域预冲有一组中心定位孔,中心定位孔使得后续模具加工时存在定位点。

4.根据权利要求1所述的一种圆环零件生产工艺,其特征在于:步骤s5的预倒斜角使得原先水平平齐的上表面形成向下的斜平面,使得后续步骤s6的包边能可靠向内向下进行,若是没有此预倒角作业,水平面会形成竖直圆弧边,导致后续工位在通过模具倒斜角时会无法加工成型、因为倒斜角参数大,会使得包边位置的下端会有下凸余量生成、进而不得不需要使用cnc加工切除。

技术总结

本发明公开了一种圆环零件生产工艺,其不需要CNC加工,保证了产品尺寸的稳定,使产品能够顺利生产,节约了测量和CNC加工的人工成本。其包括如下步骤:S1、下料获得圆形片料;S2、进行拉伸作业;S3、进行整形作;S4、进行切外形作业;S5、进行预倒斜角作业,将准备下压包边的上凸环仿形区域的最底层的外环边上表面向下倒斜角;S6、进行包边作业,将上凸仿形环区域的中下部分向下向内进行包边作业;S7、进行倒斜角作业,将包边获得的外环的底部外周向内进行倒斜角作业;S8、进行冲切作业,将中心区域的多余物料冲切掉;S9、进行折弯整形作业,将中心区域的内缘边向下折弯形成产品内环止挡,将外环的最外环边整形成为设定尺寸的圆环边,获得成品。

技术研发人员:李配宇,熊良平,康世杰,杨加军,谢飞

受保护的技术使用者:联德精密材料(中国)股份有限公司

技术研发日:

技术公布日:2024/9/12

- 还没有人留言评论。精彩留言会获得点赞!