一种埋弧焊堆焊凸台的方法与流程

本发明涉及埋弧焊,具体是一种埋弧焊堆焊凸台的方法。

背景技术:

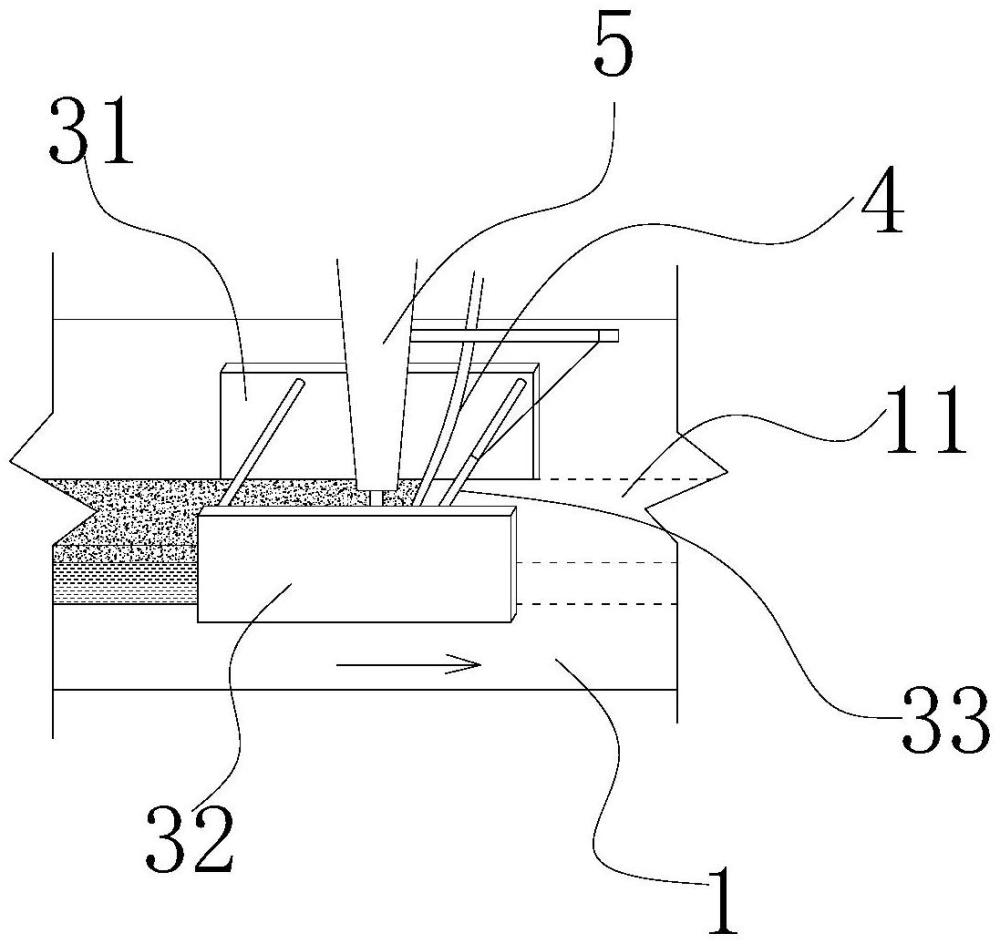

1、在工程中为了方便工件制造,常需要在工件的表面堆焊以形成一定高度和宽度的凸台。如图1所示,加氢反应器壳体1的内壁上设有支撑凸台11,以用于支撑内件,如分配盘、出口收集器等,凸台11的尺寸高度一般为60~70mm,宽度一般为30~150mm,凸台11采用在壳体本体堆焊后再加工的方式成型。

2、为了提高制造效率,现目前上述凸台主要采用焊接效率高的埋弧自动焊进行堆焊。因是在工件表面上方弧焊堆焊,焊道两侧缺乏对焊剂的有效约束,焊剂在铺设过程中容易向焊道两侧自由移动,导致焊接过程中焊剂的宽度以及厚薄较难控制。而埋弧焊焊剂在埋弧焊接过过程中起着保证焊缝质量的重要作用、保护被焊件和改善焊接质量的重要作用,焊接过程中焊剂需要一定的堆焊厚度和覆盖宽度方可保证熔敷金属的质量。另外,在埋弧焊堆焊过程中,若凸台的堆焊厚度越高,凸台边缘焊道堆焊时焊剂的铺设就更困难。现为了保证凸台焊接质量,通常采用在整个堆焊移动过程中另外不断给焊道边缘铺设焊剂的方式。该种堆焊方法操作者劳动强度大,焊剂消耗大,利用率低,工件的制造成本高。

技术实现思路

1、本发明所要解决的技术问题是提供一种方便焊剂铺设,可更好地保证凸台堆焊质量以及提高焊剂的使用率的埋弧焊堆焊凸台的方法。

2、本发明解决其技术问题所采用的技术方案是:一种埋弧焊堆焊凸台的方法,包括以下步骤:

3、在工件的凸台的堆焊位置两侧分别设置第一挡板和第二挡板,所述第一挡板与第二挡板相对设置并通过设置在第一挡板与第二挡板之间的连杆连接为整体以形成堆焊工装,所述第一挡板与第一挡板之间的空腔形成用于铺设焊剂的堆焊腔,所述堆焊腔的宽度大于所述凸台的宽度,高度大于所述凸台的高度;

4、将焊枪以及焊剂管道设置在堆焊工装的堆焊腔内,其中,所述焊剂管道设置在所述焊枪的前侧;

5、移动工件或焊枪、焊剂管道以及堆焊工装,使焊枪、焊剂管道以及堆焊工装相对于工件沿凸台的延伸方向向前同步移动,以堆焊所述凸台,其中,焊接过程中,通过焊剂管道向堆焊腔内铺设要求厚度的焊剂,利用所述第一挡板和第二挡板阻挡所述焊剂,防止其向两侧滑落。

6、进一步地,所述堆焊工装与所述焊枪连接,从而通过所述焊枪相对于工件移动所述堆焊工装。

7、进一步地,所述第一挡板与第二挡板对称设置在工件的凸台的堆焊位置两侧。

8、进一步地,所述堆焊腔的宽度为d,d+10mm≤d≤d+15mm,其中,d为凸台的宽度。

9、进一步地,所述连杆包括外管和一端插设在外管一端内并与外管滑动配合的内管,所述外管的另一端与第一挡板连接,所述内管的另一端与第二挡板连接,所述外管上设有用于锁定内管的锁定件。

10、进一步地,堆焊所述凸台的过程中,焊丝距离所述凸台的边缘的距离控制在5~8mm,所述焊枪相对于工件沿凸台的延伸方向向前移动的速度为60~70cm/min。

11、本发明的有益效果是:本发明的埋弧焊堆焊凸台的方法,在工件的凸台的堆焊位置两侧分别设置第一挡板和第二挡板,焊接过程中通过第一挡板和第二挡板挡住凸台的两侧,从而在焊接过程中对铺设的焊剂形成约束,避免了堆焊凸台边缘时焊剂从两侧滑落,可以更好地控制铺设焊剂的宽度以及焊剂的铺设厚度,且在焊接过程中也不需要不断地在焊道边缘另外铺设焊剂,焊剂的铺设更方便,消耗也较小,可以更好地保证凸台堆焊质量并可提高焊剂的使用率。

技术特征:

1.一种埋弧焊堆焊凸台的方法,其特征在于,包括以下步骤:

2.如权利要求1所述的一种埋弧焊堆焊凸台的方法,其特征在于,所述堆焊工装(3)与所述焊枪(5)连接,从而通过所述焊枪(5)相对于工件(2)移动所述堆焊工装(3)。

3.如权利要求1所述的一种埋弧焊堆焊凸台的方法,其特征在于,所述第一挡板(31)与第二挡板(32)对称设置在工件(2)的凸台(11)的堆焊位置两侧。

4.如权利要求3所述的一种埋弧焊堆焊凸台的方法,其特征在于,所述堆焊腔(34)的宽度为d,d+10mm≤d≤d+15mm,其中,d为凸台(11)的宽度。

5.如权利要求1所述的一种埋弧焊堆焊凸台的方法,其特征在于,所述连杆(33)包括外管(331)和一端插设在外管(331)一端内并与外管(331)滑动配合的内管(332),所述外管(331)的另一端与第一挡板(31)连接,所述内管(332)的另一端与第二挡板(32)连接,所述外管(331)上设有用于锁定内管(332)的锁定件(333)。

6.如权利要求1所述的一种埋弧焊堆焊凸台的方法,其特征在于,堆焊所述凸台(11)的过程中,焊丝距离所述凸台(11)的边缘的距离控制在5~8mm,所述焊枪(5)相对于工件(2)沿凸台(11)的延伸方向向前移动的速度为60~70cm/min。

技术总结

本发明提供一种方便焊剂铺设,可更好地保证凸台堆焊质量以及提高焊剂的使用率的埋弧焊堆焊凸台的方法,涉及埋弧焊技术领域。一种埋弧焊堆焊凸台的方法,包括:在工件的凸台的堆焊位置两侧分别设置第一挡板和第二挡板,所述第一挡板与第二挡板相对设置并通过设置在第一挡板与第二挡板之间的连杆连接为整体以形成堆焊工装;将焊枪以及焊剂管道设置在堆焊工装的堆焊腔内;移动工件或焊枪、焊剂管道以及堆焊工装,使焊枪、焊剂管道以及堆焊工装相对于工件沿凸台的延伸方向向前同步移动,以堆焊所述凸台。本发明可以更好地保证凸台堆焊质量并可提高焊剂的使用率。

技术研发人员:王雪骄,李波,杨冬

受保护的技术使用者:二重(德阳)重型装备有限公司

技术研发日:

技术公布日:2024/8/13

- 还没有人留言评论。精彩留言会获得点赞!