一种超高强度窄厚度公差钢板的生产方法与流程

本发明属于中厚钢板生产,涉及一种超高强度窄厚度公差钢板的生产方法。

背景技术:

1、窄厚度公差钢板是其成品厚度控制在国标或企标的公差范围以内,且要求目标厚度的偏差小,还要求钢板的同板厚度偏差小。窄厚度公差钢板有利于实现大型设备轻量化,广泛用于工程机械领域,如屈服强度1100mpa级超高强钢在大吨位汽车起重机、重载履带式起重机、大型混凝土泵车等高端工程机械装备上应用。

2、现有技术采用agc(automatic gauge control,自动厚度控制)系统能将钢板的平均厚度控制在允许的公差范围内,但对钢板头尾却无法将其控制在范围内。因为轧制过程中钢板头部温降快,轧制力上升,实际轧制力大于设定的轧制力,出现轧厚;当agc系统自适应后,出现实际轧制力下降,会出现轧薄。钢板尾部同样温降快,但由于尾部时间短,只出现轧制力下降情况,使厚度变薄。

3、中国专利cn 107030120 b公开了“船用钢板厚度公差的精确控制方法”,通过从坯料设计、轧制厚度设定、轧机校准、坯料加热和轧钢工艺几个方面进行优化,实现造船钢板厚度公差的精确控制。但该方法生产的强度级别较低,且厚度精度仅是钢板轧制完后钢板的平均厚度与设定目标厚度的偏差,没有涉及钢板的同板厚度偏差控制。

4、中国专利cn 111389927 b公开了“单机架炉卷轧机薄规格钢板窄厚度公差控制方法”,实现单机架炉卷轧机稳定生产0.2mm窄厚度公差钢板。但采用单机架炉卷轧机卷轧方式,不适用于中厚板双机架可逆四辊轧机轧制方式。

技术实现思路

1、本发明旨在提供一种超高强度窄厚度公差钢板的生产方法,实现超高强度钢板≤0.7mm窄厚度公差的稳定控制。

2、本发明的技术方案:

3、一种超高强度窄厚度公差钢板的生产方法,钢板厚度为10~25mm,包括如下工艺步骤:

4、a窄厚度公差钢板安排在轧辊辊期的前期轧制,轧制公里数≤50公里;生产前安排3~5块同规格钢板过渡调整厚度偏差控制,优先厚度从厚到薄,再宽度从窄到宽过渡;控制母板轧制长度≤40m。

5、b采用步进梁式加热炉,板坯出钢温度≥1180℃,上下表面温度差控制在20℃以内,且不能有明显的水梁印。

6、c采用双机架轧制,精轧机采用smartcrown轧辊,控制钢板凸度<0.1mm;关闭粗、精轧辊道和中间辊道冷却水;工作辊辊身中部冷却水开启量调整为60~70%,两侧冷却水开启量调整为30~40%。

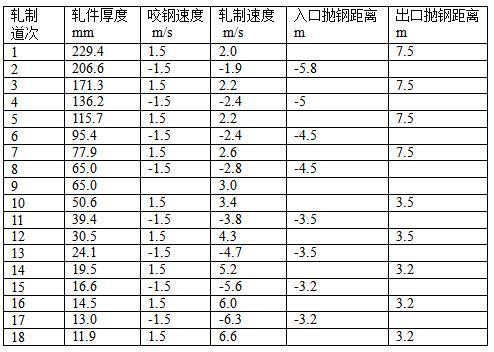

7、进一步的,步骤d中,粗轧控制7~9道次;精轧控制7~9道次,咬钢速度为1.3~1.6m/s,轧制速度为3~7m/s;精轧机第一道次在入口处除鳞,其它奇数道次在出口处除鳞。

8、进一步的,所述同规格钢板是厚度偏差≤2mm,且宽度偏差≤500mm的钢板。

9、为了减少轧辊偏心对厚度的影响,优选地,步骤c中,轧辊圆度控制在50µm以内,上机标定后辊系圆度控制在250µm以内。

10、为了减少轧制过程中轧件头、尾温降,优选地,步骤d中,精轧机出、入口抛钢距离控制在3.2~3.5m。

11、本发明具有以下有益效果:本发明通过计划编排、板坯加热和轧制工艺等方面进行优化,实现了超高强度窄厚度公差钢板的稳定控制,缩小了钢板厚度允许的公差范围,且钢板的同板厚度偏差控制在0.7mm以内,满足产品厚度公差要求较小的用户需求。

技术特征:

1.一种超高强度窄厚度公差钢板的生产方法,钢板厚度为10~25mm,其特征在于包括如下工艺步骤:

2.根据权利要求1所述的一种超高强度窄厚度公差钢板的生产方法,其特征在于:步骤a中,所述同规格钢板是厚度偏差≤2mm,且宽度偏差≤500mm的钢板。

3.根据权利要求1所述的一种超高强度窄厚度公差钢板的生产方法,其特征在于:步骤c中,轧辊圆度控制在50µm以内,上机标定后辊系圆度控制在250µm以内。

4.根据权利要求1所述的一种超高强度窄厚度公差钢板的生产方法,其特征在于:步骤d中,精轧机出、入口抛钢距离均为3.2~3.5m。

技术总结

一种超高强度窄厚度公差钢板的生产方法,工艺步骤包括:a窄厚度公差钢板安排在轧辊辊期的前期轧制,生产前安排3~5块同规格钢板过渡调整厚度偏差控制,控制母板轧制长度≤40m;b采用步进梁式加热炉,板坯出钢温度≥1180℃,上下表面温度差控制在20℃以内;c采用双机架轧制,精轧机采用SmartCrown轧辊,控制钢板凸度<0.1mm,关闭粗、精轧辊道和中间辊道冷却水,工作辊辊身中部冷却水开启量调整为60%~70%,两侧冷却水开启量调整为30%~40%;d粗轧和精轧均控制7~9道次,咬钢速度为1.2~1.6m/s,轧制速度为3~7m/s。得到同板厚度偏差控制在0.7mm以内的钢板,实现超高强度窄厚度公差钢板的稳定控制。

技术研发人员:汪贺模,尚平,刘吉文,高擎,杨艳,姚建华,张勇伟,白星,周文浩,史术华,钱亚军,华浩

受保护的技术使用者:湖南华菱湘潭钢铁有限公司

技术研发日:

技术公布日:2024/8/27

- 还没有人留言评论。精彩留言会获得点赞!