耐磨板的堆焊方法和堆焊设备与流程

本发明涉及焊接,特别是涉及一种耐磨板的堆焊方法和堆焊设备。

背景技术:

1、耐磨板在矿产业、建材产业等领域广泛使用,在提高装备使用寿命、减少资源浪费等方面发挥着重要作用。耐磨板主要由两部分组成,耐磨层和基材,其制造过程是在较软且韧性好的金属基材上通过堆焊(熔化焊)的方式制备出一定厚度的抗磨损层。

2、常用的堆焊方法有熔化极气体保护焊和埋弧焊,这两种方法会使基材被熔化一部分并进入到耐磨层中,稀释了耐磨层中的耐磨合金的成分占比,降低了耐磨层的耐磨性。母材被熔化部分在焊缝中的占比被称为稀释率。稀释率越大,焊缝性能与焊丝设计性能差距越大,就耐磨性来讲,耐磨性会越低。此外,电弧热量容易引起薄基材的熔穿和变形,降低了基材预期保留的韧性特点,同时为制造和后期矫正过程增加了困难。

3、稀释率的大小直接受焊接热输入控制,焊接热输入与电流、电压成正比,与行走速度成反比。热输入越大焊接效率越高,是生产过程中追求的方向。但大热量的输入会使基材接收更高的热量,稀释率就越高且变形更大。焊接热输入=(电流×电压)/行走速度,焊接电弧热量=电流×电压,焊接电弧热量是热输入中很重要的参数。焊接电弧的热量用来熔化焊丝、基材、预热焊丝,其余热量散发到空气中和基材中。

4、为了减小电弧热量,在一些现有技术方案中会把焊丝加热后焊接(热丝焊接),这样可以把焊接时所需要的电弧热量降低,减小稀释和变形,但导电嘴一直处于高温状态,磨损率高,导致经常停机。

5、在另外一些现有技术方案中,预热母材,减小熔池的热量散失,提高熔池的铺展性,同时降低维持电弧所需的电能,达到减小稀释率目的,但板材温度高,施工条件受限。

6、在另外一些现有技术方案中,用氩弧焊的形式焊接,热输入和变形都得到控制,但效率很低。

7、在另外一些现有技术方案中,采用双丝焊接,前端焊丝(即第一根丝)主要为了形成较深的焊缝,实现厚板一次的焊透,因此需要较大的电弧能量,加大焊缝的熔深;后端焊丝(即第二根丝)主要是为了填充焊缝坡口,使焊缝轮廓饱满,以达到一定的力学性能。一般来说,这样的技术方案主要适用于受力结构件的焊接,虽然效率提高了,但热输入仍较高,稀释率仍很大,并不适用于矿产行业、建材等领域用于粉磨破碎的耐磨板的制作。

8、在另外一些现有技术方案中,把板材顶弯,在弯曲面最高点焊接,用冷变形的变形量抵消焊接收缩变形,使板材焊后变平整,但稀释率和焊接效率的问题没有得到解决。

9、如何同时达到焊接效率高、降低稀释率以减小对焊缝性能的影响以及降低基材变形等是工业界追求的目标。

10、因此,有必要提出一种具有较高焊接效率,同时降低稀释率的耐磨板的堆焊方法。

技术实现思路

1、本发明主要解决的技术问题是提供一种耐磨板的堆焊方法和堆焊设备,能够在具有较高焊接效率的同时降低稀释率。

2、为解决上述技术问题,本发明提供了一种耐磨板的堆焊方法,所述堆焊方法使用双焊丝对耐磨板的基材进行焊接,所述双焊丝包括前焊丝和后焊丝;在焊接时,前焊丝和后焊丝沿焊丝与基材的相对移动方向上相间隔的设置,为前焊丝提供的电弧热能量小于为后焊丝提供的电弧热能量。

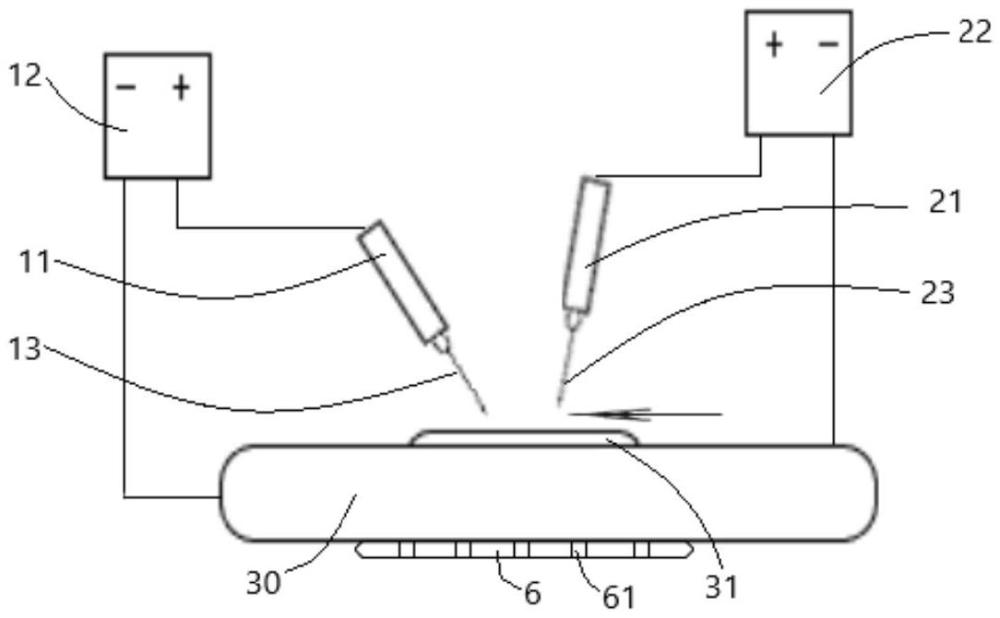

3、本发明还提供了一种耐磨板的堆焊设备,包括前焊枪、前焊接电源、后焊枪及后焊接电源;前焊接电源的一极与前焊枪连接,前焊接电源的另一极与待焊接的基材连接;后焊接电源的一极与后焊枪连接,后焊接电源的另一极与待焊接的基材连接;前焊接电源为前焊丝提供电弧热能量,后焊接电源为后焊丝提供电弧热能量,前焊接电源为前焊丝提供的电弧热能量小于后焊接电源为后焊丝提供的电弧热能量。

4、本发明的有益效果是:本发明的实施例采用双焊丝对基材进行堆焊,前焊丝的电弧热能量小于后焊丝的电弧热能量,前焊丝形成一定熔深,对母材形成局部加热,降低了后焊丝维持同样电弧热量所需的电能,后焊丝用于形成较宽焊缝,提高焊缝余高,前焊丝和后焊丝的这种配合使用减少待焊接基材的熔化,降低了稀释率,以更好的保障焊缝的性能。

技术特征:

1.一种耐磨板的堆焊方法,所述堆焊方法使用双焊丝对耐磨板的基材进行焊接,所述双焊丝包括前焊丝和后焊丝;其特征在于:在焊接时,前焊丝和后焊丝沿焊丝与基材的相对移动方向上相间隔的设置,为前焊丝提供的电弧热能量小于为后焊丝提供的电弧热能量。

2.根据权利要求1所述的耐磨板的堆焊方法,其特征在于:前焊丝与后焊丝之间的间隔为15mm-50mm。

3.根据权利要求2所述的耐磨板的堆焊方法,其特征在于:前焊丝和后焊丝的间隔距离为20-35mm。

4.根据权利要求1所述的耐磨板的堆焊方法,其特征在于:前焊丝的直径小于后焊丝的直径。

5.根据权利要求4所述的耐磨板的堆焊方法,其特征在于:前焊丝的直径为1.0mm-1.6mm,后焊丝的直径为2.8mm-4.0mm。

6.根据权利要求1所述的耐磨板的堆焊方法,其特征在于:前焊丝的成分为:

7.根据权利要求1所述的耐磨板的堆焊方法,其特征在于:在焊接作业时,向焊缝熔池中添加硬质颗粒粉末。

8.根据权利要求7所述的耐磨板的堆焊方法,其特征在于:在焊接作业时,在靠近前焊丝的一侧添加硬质颗粒粉末,在靠近后焊丝的一侧添加焊剂粉末。

9.根据权利要求7所述的耐磨板的堆焊方法,其特征在于:硬质颗粒粉末包括碳化钨、碳化铬、碳化钛、高碳铬铁中的一种或几种。

10.根据权利要求7所述的耐磨板的堆焊方法,其特征在于:前焊丝的成分为:

11.根据权利要求7所述的耐磨板的堆焊方法,其特征在于:硬质颗粒粉末为包含gr、c、fe的合金粉末,各合金元素组成为:

12.根据权利要求7所述的耐磨板的堆焊方法,其特征在于:硬质颗粒粉末为包含w、c的合金粉末,各合金元素组成为:

13.根据权利要求1所述的耐磨板的堆焊方法,其特征在于:焊接前,对前焊丝和后焊丝中的至少一根进行加热。

14.根据权利要求1所述的耐磨板的堆焊方法,其特征在于:焊接时,对基材的背面进行水冷。

15.根据权利要求14所述的耐磨板的堆焊方法,其特征在于:焊接时,水冷的水流量根据焊接区域的移动进行调整。

16.一种焊接设备,包括前焊枪、前焊接电源、后焊枪及后焊接电源;其特征在于:前焊接电源的一极与前焊枪连接,前焊接电源的另一极与待焊接的基材连接;后焊接电源的一极与后焊枪连接,后焊接电源的另一极与待焊接的基材连接;前焊接电源为前焊丝提供电弧热能量,后焊接电源为后焊丝提供电弧热能量,前焊接电源为前焊丝提供的电弧热能量小于后焊接电源为后焊丝提供的电弧热能量。

17.根据权利要求16所述的焊接设备,其特征在于:堆焊设备还包括设置于前焊枪和后焊枪之间的粉料漏斗。

18.根据权利要求17所述的焊接设备,其特征在于:粉料漏斗为双口设计,包含第一出料口和第二出料口,第一出料口设置于靠近前焊枪的一侧,第二出料口设置于靠近后焊枪的一侧。

19.根据权利要求16所述的焊接设备,其特征在于:堆焊设备还包括对基材进行降温的水冷装置。

20.根据权利要求16所述的焊接设备,其特征在于:水冷装置包括若干水冷嘴,水冷嘴分布于基材背面。

21.根据权利要求20所述的焊接设备,其特征在于:每个水冷嘴通过电磁开关控制其内水流的开关和流量的调节,电磁开关的工作由控制器根据前焊枪和后焊枪行进的位置进行操控。

技术总结

本发明公开了一种耐磨板的堆焊方法和堆焊设备。所述堆焊方法使用双焊丝对耐磨板的基材进行焊接,所述双焊丝包括前焊丝和后焊丝;在焊接时,前焊丝和后焊丝沿焊丝与基材的相对移动方向上相间隔的设置,为前焊丝提供的电弧热能量小于为后焊丝提供的电弧热能量。所述堆焊方法使用前焊丝预热基材,降低后焊丝需要的电弧能量,在提升焊接效率的同时降低稀释率。

技术研发人员:张海燕,黄智泉,杨威,段嘉旭,王旭,魏炜,高站起

受保护的技术使用者:郑州机械研究所有限公司

技术研发日:

技术公布日:2024/9/2

- 还没有人留言评论。精彩留言会获得点赞!