一种双主偏角刀具及基于刀具的半圆孔加工方法与流程

本发明涉及机加工刀具,具体地指一种双主偏角刀具及基于刀具的半圆孔加工方法。

背景技术:

1、镗刀是孔加工刀具的一种,最常用的场合就是里孔加工、扩孔、仿形等。镗刀有一个或两个切削部分,专门用于对已有的孔进行粗加工、半精加工或精加工。镗刀可在镗床、车床或铣床上使用。

2、目前主轴承盖等产品的半圆孔结构普遍采用的加工工艺为:粗镗半圆孔→精镗半圆孔→半圆孔上端孔口倒角加工→半圆孔下端孔口倒角加工,分别需要使用双刃粗镗刀、双刃或单刃精镗刀、固定角度倒角刀及反倒角刀等多种刀具。

3、上述半圆孔结构按传统方法进行加工时,工时节拍冗长,加工过程中需更换多种刀具,辅助时间较长,且频繁换刀不利于保证零件的高精度尺寸及形位公差。

技术实现思路

1、本发明的目的就是要解决上述背景技术的不足,提供一种加工过程中无需更换刀具、可保证零件加工精度的双主偏角刀具及基于刀具的半圆孔加工方法。

2、为实现此目的,本发明所设计的双主偏角刀具,包括刀头和与刀头同轴固定连接为一体结构的刀柄;所述刀头上布置有用于粗镗半圆孔表面的粗镗刀片、用于精镗半圆孔表面的精镗刀片;所述刀头为圆柱形结构,所述刀头沿其周向间隔第一固定角度布置有所述粗镗刀片,所述刀头沿其周向间隔第二固定角度布置有所述精镗刀片,所述粗镗刀片和与其相邻的所述精镗刀片沿所述刀头的周向间隔第三固定角度布置,所述刀头沿其周向间隔第四固定角度布置有用于加工半圆孔的上端孔口倒角的上端孔口倒角刀片。

3、进一步的,所述粗镗刀片的刃口位于所述精镗刀片的刃口的优先进刀位置,所述精镗刀片的刃口位于所述上端孔口倒角刀片的刃口的优先进刀位置。加工零件的半圆孔时,粗镗刀片先加工半圆孔表面,随后精镗刀片加工零件半圆孔表面,最后由上端孔口倒角刀片加工上端孔口倒角,一次进刀即可完成零件半圆孔的粗精镗和上端孔口倒角的加工。

4、进一步的,所述上端孔口倒角刀片的刃口与所述精镗刀片的刃口在刀具轴向方向上的距离不小于半圆孔的孔深。合理设计的刀具尺寸,保证一次进刀完成零件半圆孔的粗精镗和上端孔口倒角的加工。

5、进一步的,所述上端孔口倒角刀片的刃口位于所述精镗刀片的刃口在刀具径向方向的外侧。针对上端孔口倒角与半圆孔的相对位置,合理设计上端孔口倒角刀片的位置。

6、进一步的,所述刀头的表面开设有排屑槽。避免加工产生的碎屑妨碍刀具进刀。

7、进一步的,所述第一固定角度和所述第二固定角度均为180°,所述第三固定角度为90°,所述第四固定角度为180°。

8、进一步的,所述粗镗刀片的主偏角为75°,所述精镗刀片的主偏角为45°,所述上端孔口倒角刀片的主偏角为45°。

9、合理设计的第一固定角度、第二固定角度、第三固定角度、第四固定角度、粗镗刀片的主偏角和精镗刀片的主偏角在保证刀片加工完成度的同时,也避免了刀具损伤,并且合理节省了所需刀片的片数,降低了成本。

10、进一步的,基于上述所述的双主偏角刀具的半圆孔加工方法:所述双主偏角刀具沿半圆孔的轴向进刀,所述粗镗刀片对半圆孔的表面进行粗镗加工,所述精镗刀片对粗镗后的半圆孔表面进行精镗加工,所述上端孔口倒角刀片加工半圆孔的上端孔口倒角;移动所述双主偏角刀具,使精镗刀片沿半圆孔的圆弧方向加工半圆孔的下端孔口倒角,所述双主偏角刀具退刀。

11、进一步的,所述双主偏角刀具在一次进刀的过程中,由所述粗镗刀片的主切削刃先对半圆孔的表面进行粗镗加工,再由所述精镗刀片的主切削刃对粗镗后的半圆孔表面进行精镗加工,最后由所述上端孔口倒角刀片的主切削刃加工半圆孔的上端孔口倒角。

12、更进一步的,所述双主偏角刀具在一次进刀完成所述半圆孔的表面的粗镗加工、精镗加工和上端孔口倒角的加工后,保持零件位置不变,移动双主偏角刀具,使所述精镗刀片的副切削刃沿所述半圆孔的圆弧方向加工所述半圆孔的下端孔口倒角,待下端孔口倒角加工完成后,所述双主偏角刀具退刀回至所述半圆孔的中心位置。

13、本发明的有益效果是:本发明所设计的双主偏角刀具集成了粗镗刀片和精镗刀片,在粗镗加工时同步进行精镗加工,精镗刀片的主切削刃可进行精镗加工,副切削刃可进行反倒角加工,精镗刀片与上端孔口倒角刀片的集成结构具有半圆孔上下端口的倒角加工功能,大大增加了生产效率,减少了加工辅助时间。粗镗刀片可以承受粗加工过程中由于较多加工余量带来的轴向切削力;同时精镗刀片减小了刀具所受的轴向切削力,保证半圆孔的表面加工质量的同时,增加了刀片的使用寿命。集成式刀具的结构避免了多次换刀造成的加工误差,提高了加工系统的整体刚性。合理布置的粗镗刀片、精镗刀片和上端孔口倒角刀片在保证相互不干涉的前提下,减少了刀具震动,保证了切削系统的稳定,并且刀具可以对同一位置进行二次切削,避免了工件在“一次成型”的加工过程中产生弹性变形导致加工面光洁度较差的现象发生。

技术特征:

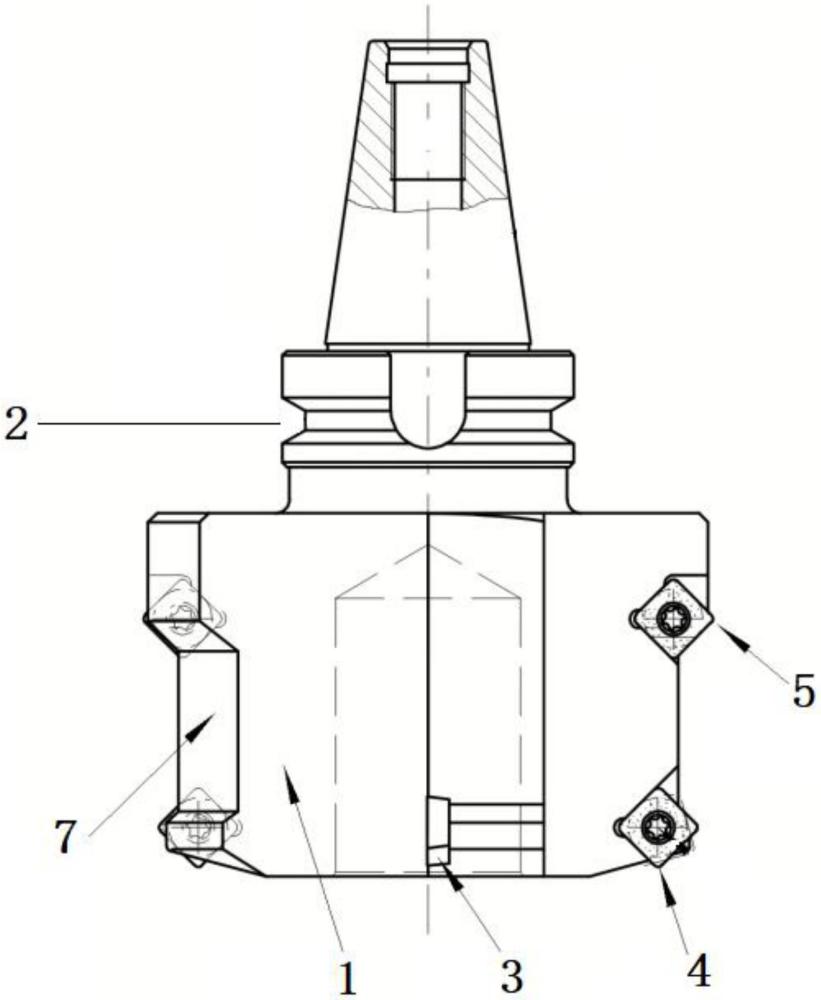

1.一种双主偏角刀具,包括刀头(1)和与刀头(1)同轴固定连接为一体结构的刀柄(2);其特征在于:所述刀头(1)上布置有用于粗镗半圆孔表面的粗镗刀片(3)、用于精镗半圆孔表面的精镗刀片(4);所述刀头(1)为圆柱形结构,所述刀头(1)沿其周向间隔第一固定角度布置有所述粗镗刀片(3),所述刀头(1)沿其周向间隔第二固定角度布置有所述精镗刀片(4),所述粗镗刀片(3)和与其相邻的所述精镗刀片(4)沿所述刀头(1)的周向间隔第三固定角度布置,所述刀头(1)沿其周向间隔第四固定角度布置有用于加工半圆孔的上端孔口倒角(6)的上端孔口倒角刀片(5)。

2.如权利要求1所述的双主偏角刀具,其特征在于:所述粗镗刀片(3)的刃口位于所述精镗刀片(4)的刃口的优先进刀位置,所述精镗刀片(4)的刃口位于所述上端孔口倒角刀片(5)的刃口的优先进刀位置。

3.如权利要求1所述的双主偏角刀具,其特征在于:所述上端孔口倒角刀片(5)的刃口与所述精镗刀片(4)的刃口在刀具轴向方向上的距离不小于半圆孔的孔深。

4.如权利要求1所述的双主偏角刀具,其特征在于:所述上端孔口倒角刀片(5)的刃口位于所述精镗刀片(4)的刃口在刀具径向方向的外侧。

5.如权利要求1所述的双主偏角刀具,其特征在于:所述刀头(1)的表面开设有排屑槽(7)。

6.如权利要求1所述的双主偏角刀具,其特征在于:所述第一固定角度和所述第二固定角度均为180°,所述第三固定角度为90°,所述第四固定角度为180°。

7.如权利要求1所述的双主偏角刀具,其特征在于:所述粗镗刀片(3)的主偏角为75°,所述精镗刀片(4)的主偏角为45°,所述上端孔口倒角刀片(5)的主偏角为45°。

8.一种基于上述权利要求1—7中任意一项所述的双主偏角刀具的半圆孔加工方法,其特征在于:所述双主偏角刀具沿半圆孔的轴向进刀,所述粗镗刀片(3)对半圆孔的表面进行粗镗加工,所述精镗刀片(4)对粗镗后的半圆孔表面进行精镗加工,所述上端孔口倒角刀片(5)加工半圆孔的上端孔口倒角(6);移动所述双主偏角刀具,使精镗刀片(4)沿半圆孔的圆弧方向加工半圆孔的下端孔口倒角(8),所述双主偏角刀具退刀。

9.如权利要求8所述的双主偏角刀具的半圆孔加工方法,其特征在于:所述双主偏角刀具在一次进刀的过程中,由所述粗镗刀片(3)的主切削刃先对半圆孔的表面进行粗镗加工,再由所述精镗刀片(4)的主切削刃对粗镗后的半圆孔表面进行精镗加工,最后由所述上端孔口倒角刀片(5)的主切削刃加工半圆孔的上端孔口倒角(6)。

10.如权利要求9所述的双主偏角刀具的半圆孔加工方法,其特征在于:所述双主偏角刀具在一次进刀完成所述半圆孔的表面的粗镗加工、精镗加工和上端孔口倒角(6)的加工后,保持零件位置不变,移动双主偏角刀具,使所述精镗刀片(4)的副切削刃沿所述半圆孔的圆弧方向加工所述半圆孔的下端孔口倒角(8),待下端孔口倒角(8)加工完成后,所述双主偏角刀具退刀回至所述半圆孔的中心位置。

技术总结

本发明公开了一种双主偏角刀具及基于刀具的半圆孔加工方法,包括刀头和与刀头同轴固定连接为一体结构的刀柄;刀头上布置有用于粗镗半圆孔表面的粗镗刀片、用于精镗半圆孔表面的精镗刀片;刀头为圆柱形结构,刀头沿其周向间隔第一固定角度布置有粗镗刀片,刀头沿其周向间隔第二固定角度布置有精镗刀片,粗镗刀片和与其相邻的精镗刀片沿刀头的周向间隔第三固定角度布置,刀头沿其周向间隔第四固定角度布置有用于加工半圆孔的上端孔口倒角的上端孔口倒角刀片。本发明所设计的双主偏角刀具可在粗镗加工时同步进行精镗加工,精镗刀片的主切削刃可进行精镗加工,副切削刃可进行反倒角加工,具有加工半圆孔及其上下端口倒角的加工功能。

技术研发人员:秦科潇,郭燕,祝定勍,王高兴,王嘉齐,王金超

受保护的技术使用者:东风汽车动力零部件有限公司

技术研发日:

技术公布日:2024/10/14

- 还没有人留言评论。精彩留言会获得点赞!