一种钢带螺旋瓦斯管生产的控制方法与流程

本发明涉及一种钢带螺旋瓦斯管生产的控制方法,属于控制数据处理。

背景技术:

1、现有技术中有针对钢带螺旋瓦斯管生产的成套产线,如申请号为201310423564.1的中国专利公开的螺旋筋增强不锈钢瓦斯管及其专用制备设备及制备方法,主要通过轧制成型、钢带折边、安放密封条、钢管成形、焊接的步骤实现钢带螺旋瓦斯管的生产。

2、在实践中,由于对钢带螺旋瓦斯管的具体结构有着不同的需求,而上述制备设备中基本都可以通过调整控制参数来实现不同的生产细节,以满足不同的需求。但是每次更改需求都逐项调整控制参数的方式,操作起来很麻烦,往往一次更改需求就需要一整天时间对控制参数进行逐项重新设置。

3、为了解决上述问题,申请人将钢带螺旋瓦斯管生产的成套产线分为两套机组,分别为第一机组和第二机组,其中第一机组用于将钢带生产成形,第二机组则用于将最终加工成钢带螺旋瓦斯管,在每套机组末级添加视觉模块用于以图像的方式检测产线产品。

4、现有技术中对于以图像的方式检测产线产品,多采用ai图像识别模型进行图像识别,但直接采用现有的ai图像识别模型时,识别效率低、误报率高,针对不同生产需求(对应不同的产线图像),需要独立采集数据进行模型训练,这导致对每一需求都需要备一套模型参数,每一套模型参数还需要对应设置一套控制参数,这种数据准备方面的工作量太大,难以应对不断产生的新需求,为了产生足够进行模型训练的数据还需要产线长时间有专门的数据人员维护以采集不同需求下的图像数据,人工成本过高,也无法应对高速变化的市场变化。另一方面,直接添加视觉模块并采用现有的ai图像识别模型,也难以和原有的设备系统生产流程实现顺利对接,识别结果需要经中控进行转换计算才能用于对生产流程进行调整,每次一开机就有一段时间无法正常生产或识别,检测进程需要开机之后再启动,整套系统的开机步骤繁琐。

技术实现思路

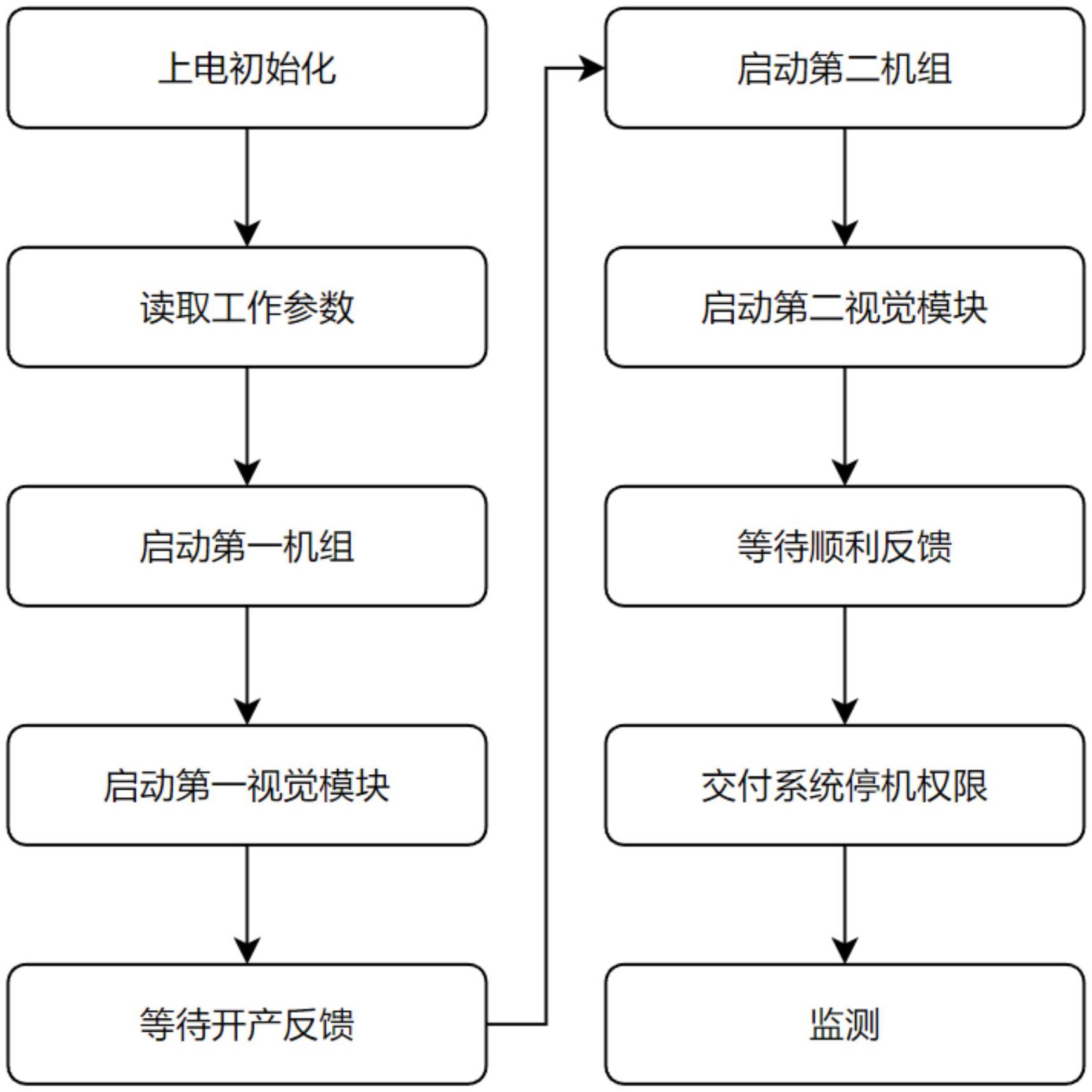

1、为解决上述技术问题,本发明提供了一种钢带螺旋瓦斯管生产的控制方法,该钢带螺旋瓦斯管生产的控制方法基于按序启动间插反馈机制、交付系统停机权限以及首次标识的方式,能有效实现对开机过程的自动化。

2、本发明通过以下技术方案得以实现。

3、本发明提供的一种钢带螺旋瓦斯管生产的控制方法,包括以下步骤:

4、s1、上电初始化:开机通电,系统上电运行bootloader程序;

5、s2、读取工作参数:获取生产控制的预设参数,并将预设参数赋值给对应设备的控制程序变量;设备包括第一机组、第二机组;

6、s3、启动第一机组:开启独立进程启动第一机组的控制程序;

7、s4、启动第一视觉模块:向第一视觉模块发送启动指令;第一视觉模块收到启动指令后持续循环获取产线图像,并在首次识别到在产状态时返回正常反馈信号,并记录首次标识,在记录有首次标识时先计算产线图像和预设图像的偏差,再计算修正值,如偏差超限或修正值不可用则发送系统停机指令;

8、s5、等待开产反馈:等待第一视觉模块返回正常反馈信号;

9、s6、启动第二机组:开启独立进程启动第二机组的控制程序;

10、s7、启动第二视觉模块:向第二视觉模块发送启动指令;第二视觉模块收到启动指令后持续循环获取产线图像,并在首次识别到在产状态时返回正常反馈信号,并记录首次标识,在记录有首次标识时先计算产线图像和预设图像的偏差,再计算修正值,如偏差超限或修正值不可用则发送系统停机指令;

11、s8、等待顺利反馈:等待第二视觉模块返回正常反馈信号;

12、s9、交付系统停机权限:将系统停机指令的权限赋予第一视觉模块和第二视觉模块;

13、s10、监测:等待系统停机指令。

14、所述第一机组包括钢带放带机、钢带对辊输送机、钢带滚轮压型机、钢带折边机、冷却装置、冷却液泵站;所述第二机组包括定位滚轮机、压紧滚轮机。

15、所述第一视觉模块和第二视觉模块具体采用以下步骤执行:

16、t1、接受指令启动:接收到启动信号,上电启动并进行初始化;

17、t2、获取产线图像:从正对产线的摄像头获取产线图像;

18、t3、识别状态:对产线图像中多个像素点进行识别,判断是否在产状态,如否则返回至步骤t2,如是则进入下一步;

19、t4、判断首次标识:判断首次标识,如是则将首次标识更改为否并返回正常反馈信号后返回至步骤t2,如否则进入下一步;

20、t5、计算偏差:计算预设图像和产线图像的偏差,并判断偏差是否超过预设上限,如是则跳转至步骤t7,如否则进入下一步;

21、t6、计算修正值:计算预设图像和产线图像的控制修正值,并根据预设参数判断控制修正值是否可用,如是则发送控制修正值至设备的控制程序并跳转至步骤t2,如否则跳转至步骤t7;

22、t7、异常停机:发送系统停机指令将系统停机。

23、所述预设图像为产品设计效果图像。

24、所述步骤t3中多个像素点根据预设图像设定,在预设图像中选取多组点位,每组点位分别代表产品的一种图像显示位置;对产线图像中多个像素点进行识别时,只要满足任意一组点位的像素点匹配,即为在产状态。

25、所述计算预设图像和产线图像的偏差为,计算预设图像和产线图像的相似度s,然后计算偏差t=1-s。

26、所述计算预设图像和产线图像的控制修正值为,先采用opencv的absdiff函数计算差异图,然后采用预设的映射函数根据生产控制的预设参数和差异图计算得到控制修正值;映射函数为预先根据历史数据和经验由人为编写设定的计算程序,其输入为差异图和预设参数。

27、所述预设上限的取值范围为0.1~0.3。

28、所述预设参数包括,钢带放带机、钢带对辊输送机、钢带滚轮压型机、钢带折边机、冷却装置、冷却液泵站、定位滚轮机、压紧滚轮机的运行控制参数。

29、本发明还提供一种计算机可读存储介质,存储有计算机程序,所述计算机程序被处理器执行时实现如上所述的钢带螺旋瓦斯管生产的控制方法。

30、本发明的有益效果在于:基于按序启动间插反馈机制、交付系统停机权限以及首次标识的方式,能有效实现对开机过程的自动化,且识别效率高、误报率低,能针对不同需求及时自适应转变控制方式,无需准备多套模型参数,一次设定即可持续运行,极大的方便不断变化需求的钢带螺旋瓦斯管生产。

技术特征:

1.一种钢带螺旋瓦斯管生产的控制方法,其特征在于:包括以下步骤:

2.如权利要求1所述的钢带螺旋瓦斯管生产的控制方法,其特征在于:所述第一机组包括钢带放带机、钢带对辊输送机、钢带滚轮压型机、钢带折边机、冷却装置、冷却液泵站;所述第二机组包括定位滚轮机、压紧滚轮机。

3.如权利要求1所述的钢带螺旋瓦斯管生产的控制方法,其特征在于:所述第一视觉模块和第二视觉模块具体采用以下步骤执行:

4.如权利要求1或3中任一项所述的钢带螺旋瓦斯管生产的控制方法,其特征在于:所述预设图像为产品设计效果图像。

5.如权利要求3所述的钢带螺旋瓦斯管生产的控制方法,其特征在于:所述步骤t3中多个像素点根据预设图像设定,在预设图像中选取多组点位,每组点位分别代表产品的一种图像显示位置;对产线图像中多个像素点进行识别时,只要满足任意一组点位的像素点匹配,即为在产状态。

6.如权利要求3所述的钢带螺旋瓦斯管生产的控制方法,其特征在于:所述计算预设图像和产线图像的偏差为,计算预设图像和产线图像的相似度s,然后计算偏差t=1-s。

7.如权利要求3所述的钢带螺旋瓦斯管生产的控制方法,其特征在于:所述计算预设图像和产线图像的控制修正值为,先采用opencv的absdiff函数计算差异图,然后采用预设的映射函数根据生产控制的预设参数和差异图计算得到控制修正值;映射函数为预先根据历史数据和经验由人为编写设定的计算程序,其输入为差异图和预设参数。

8.如权利要求3所述的钢带螺旋瓦斯管生产的控制方法,其特征在于:所述预设上限的取值范围为0.1~0.3。

9.如权利要求3所述的钢带螺旋瓦斯管生产的控制方法,其特征在于:所述预设参数包括,钢带放带机、钢带对辊输送机、钢带滚轮压型机、钢带折边机、冷却装置、冷却液泵站、定位滚轮机、压紧滚轮机的运行控制参数。

10.一种计算机可读存储介质,存储有计算机程序,其特征在于,所述计算机程序被处理器执行时实现权利要求1至9中任一项所述的钢带螺旋瓦斯管生产的控制方法。

技术总结

本发明涉及控制数据处理技术领域,提供了一种钢带螺旋瓦斯管生产的控制方法,包括以下步骤:S1、上电初始化;S2、读取工作参数;S3、启动第一机组;S4、启动第一视觉模块;S5、等待开产反馈;S6、启动第二机组;S7、启动第二视觉模块;S8、等待顺利反馈;S9、交付系统停机权限;S10、监测。本发明基于按序启动间插反馈机制、交付系统停机权限以及首次标识的方式,能有效实现对开机过程的自动化,且识别效率高、误报率低,能针对不同需求及时自适应转变控制方式,无需准备多套模型参数,一次设定即可持续运行,极大的方便不断变化需求的钢带螺旋瓦斯管生产。

技术研发人员:古亮,伍泽勇,王新,赵强

受保护的技术使用者:六枝特区华兴管业制品有限公司

技术研发日:

技术公布日:2024/10/17

- 还没有人留言评论。精彩留言会获得点赞!