一种航空发动机大口径长进深薄壁高温合金机匣加工方法与流程

本发明涉及发动机,尤其涉及航空发动机大口径长进深薄壁高温合金机匣的加工方法。

背景技术:

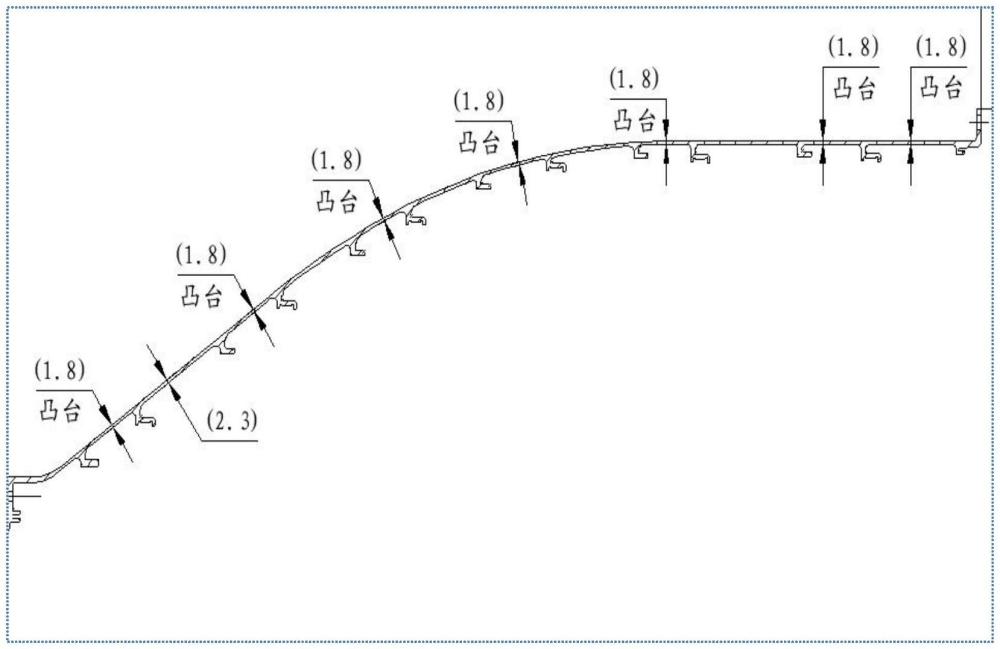

1、航空发动机大口径长进深薄壁高温合金机匣可以以用于推力更大的大涵道比涡扇发动机,比cj-1000a的零件尺寸更大,壁厚更薄。大口径长进深薄壁高温合金机匣结构特点是:所述零件由回转的大直径锥形筒体、外圆周向凸台、以及内圆挂钩组成,尺寸可以达到φ1800mm(锥形筒体大头直径)×φ1250mm(锥形筒体小头直径)×700mm,外圆周向多个凸台,凸台壁厚最薄处1.8mm的大直径超薄壁件(如图1)。

2、由于材料为高温合金(gh4738):加工难点是,硬度高、难加工;零件加工直径大、外圆周向铣加工凸台处壁厚超薄、周向凸台多,铣凸台时易产生较大应力从而引起零件变形;壁厚公差难保证。应力从而引起薄壁零件变形难以解决的问题,采用长时间时效释放应力是一种方法,通过热处理释放应力也是一种方法,但对薄壁件的加工是否有显效仍使行业困扰。

3、cn201710347233.2本发明涉及螺栓连接孔边应力测量方法和系统。该螺栓连接孔边应力测量方法包括:在被连接件表面的孔边粘贴应变片,粘贴后进行应变测量;将螺栓打入所述被连接件的孔中,打入后再次进行应变测量;将测量辅助垫板套设在所述螺栓上,其中,所述测量辅助垫板中开设有凹槽,套设时使所述应变片容纳于所述凹槽中,使所述测量辅助垫板压至所述被连接件上;将替代螺母安装在所述螺栓上,拧紧后再次进行应变测量。

技术实现思路

1、本发明目的是,提出一种航空发动机的大口径长进深薄壁高温合金机匣加工实施工艺,采用残余应力检测设备检测零件加工前后残余应力的变化,再用设备扫描检测零件加工后的实际尺寸,比对应力变化的位置与扫描检测尺寸变化的位置是否对应,分析应力和尺寸检测结果,从而调整更合理的加工参数、控制零件变形量,保证零件尺寸,减少后续加工过程中局部加工量大、应力集中的问题。

2、本发明的技术方案是,一种航空发动机的大口径长进深薄壁高温合金机匣加工方法,机匣工件毛坯至成品尺寸按仿形结构机加工分成3-6步均匀去除内外圆的余量,先采用残余应力检测设备检测零件加工前后残余应力的变化,再用设备扫描检测零件加工后的实际尺寸,比对应力变化的位置与扫描检测尺寸变化的位置是否对应,分析应力和尺寸检测结果,从而调整更合理的加工参数、控制零件变形量,保证零件尺寸。

3、零件加工前进行残余应力的检测,与后续机加工去除余量(粗车+粗铣+去应力热处理)后的残余应力检测相比较,了解粗加工后应力的改变以及应力的分布。

4、残余应力分析:主要检查零件的变形情况,公差如果符合零件加工要求,说明应力值对零件的影响在可控范围内;公差如果超差,说明需要改变加工参数降低应力。分析的结果与本发明切削量的控制:通过检测零件的尺寸变形来判断应力的分布和应力值是否超标,如果变形大超过公差范围,需要调整对应的加工参数(检查刀具磨损、降低切削量及进给量)。

5、a20残余应力检测i获得应力的基准值;→a30粗车-钻镗-粗铣外形→a70残余应力检测2,与应力的基准值第一次比较;→a80尺寸检测i,应力检测需要与尺寸检测相结合来判断零件的变化并控制切削量→a100真空去应力热处理→a110残余应力检测3,与应力的基准值第二次比较,→a120尺寸检测2应力检测需要与尺寸检测相结合来判断零件的变化并控制切削量→a130车基准-扩定位孔-精铣,均控制切削量;→a190残余应力检测4,与应力的基准值第三次比较,→a200尺寸检测3,应力检测需要与尺寸检测相结合来判断零件的变化并控制切削量→a210车基准-精车二端,;→a240残余应力检测5,与应力的基准值第四次比较,→a250尺寸检测4,应力检测需要与尺寸检测相结合来判断零件的变化并控制切削量;钻铣全部余量。

6、切削力而产生的内应力的控制是切削量的改变,当加工间隙测量应力值超过第一次基准值30-100%以上时,切削参数通过控制单位时间的切削量,切削量指单位时间切削下来的金属量,切削参数为正常值的40-70%;基准值100-200%以上,切削参数通过控制单位时间的切削量为正常单位时间的切削量(切削量指单位时间切削下来的金属量)的20-50%。

7、所以在坯件外圆仿形留2mm、内圆仿形留5mm时精铣周向凸台时,控制切削量,减少铣加工过程中因切削力而产生的内应力,控制零件变形。

8、残余应力第一次检测对来料的坯件进行检测,获得应力的基准值,检测时将坯件表面均匀粘贴应变片,粘贴后进行应变测量即压电电压的测量;粘贴应变片在机匣坯件外表面均匀分布。

9、在机匣坯件外表面的每个垂直截面上均分布4-8个应变片(图2-3);相邻垂直截面上应变片的分布是交错的。残余应力检测后同时进行尺寸扫描检测。

10、有益效果:本发明对涡轮机匣的尺寸大、壁厚更,加工难度大:材料特殊的工件,在机加工(车、铣钻等)过程中极易产生变形,壁厚很难保证,采用残余应力检测设备检测零件加工前后残余应力的变化,再用设备扫描检测零件加工后的实际尺寸,比对应力变化的位置与扫描检测尺寸变化的位置是否对应,分析应力和尺寸检测结果,从而调整更合理的加工参数、控制零件变形量,保证零件尺寸合规。通过检测与加工控制,减少后续加工过程中局部加工量大、应力集中的问题。零件加工前进行残余应力的检测,与后续去除大余量(粗车+粗铣+去应力热处理)后的残余应力检测相比较,了解粗加工后应力的改变以及应力的分布。

11、针对工件的周向凸台(台阶)在轴向方向分布多,需要铣的节圆数量多,铣加工产生的内应力大,增强零件钢性,减少铣加工过程中因切削力而产生的内应力,控制零件变形。

技术特征:

1.一种航空发动机的大口径长进深薄壁高温合金机匣机加工方法,其特征是,机匣工件毛坯至成品尺寸按仿形结构机加工分成3-6步均匀去除内外圆的余量,先采用残余应力检测设备检测零件加工前后残余应力的变化,再用设备扫描检测零件加工后的实际尺寸,比对应力变化的位置与扫描检测尺寸变化的位置是否对应,分析应力和尺寸检测结果,从而调整更合理的加工参数、控制零件变形量,保证零件尺寸。

2.根据权利要求1所述的航空发动机的大口径长进深薄壁高温合金机匣机加工方法,其特征是,具体步骤:a20残余应力检测i获得应力的基准值;→a30粗车-钻镗-粗铣外形→a70残余应力检测2,与应力的基准值第一次比较;→a80尺寸检测i,应力检测需要与尺寸检测相结合来判断零件的变化并控制切削量→a100真空去应力热处理→a110残余应力检测3,与应力的基准值第二次比较,→a120尺寸检测2应力检测需要与尺寸检测相结合来判断零件的变化并控制切削量→a130车基准-扩定位孔-精铣,均控制切削量;→a190残余应力检测4,与应力的基准值第三次比较,→a200尺寸检测3,应力检测需要与尺寸检测相结合来判断零件的变化并控制切削量→a210车基准-精车二端,;→a240残余应力检测5,与应力的基准值第四次比较,→a250尺寸检测4,应力检测需要与尺寸检测相结合来判断零件的变化并控制切削量;钻铣。

3.根据权利要求2所述的航空发动机的大口径长进深薄壁高温合金机匣机加工方法,其特征是,零件每道机加工前进行残余应力的检测,与后续机加工去除余量后的残余应力检测相比较,分析粗加工后应力的改变以及应力的分布;对应力的控制是通过切削量的改变进行,当加工间隙测量应力值超过第一次基准值30-100%以上时,控制切削量为正常值的40-70%;基准值100-200%以上,切削参数通过控制单位时间的切削量为正常切削量的20-50%。

4.根据权利要求2或3所述的航空发动机的大口径长进深薄壁高温合金机匣机加工方法,其特征是,在坯件外圆仿形留2mm、内圆仿形留5mm时精铣周向凸台时,控制切削量,减少铣加工过程中因切削力而产生的内应力,控制零件变形。

5.根据权利要求1或2所述的航空发动机的大口径长进深薄壁高温合金机匣机加工方法,其特征是,残余应力第一次检测对来料的坯件进行检测,获得应力的基准值,检测时将坯件表面均匀粘贴应变片,粘贴后进行应变测量即压电电压的测量;粘贴应变片在机匣坯件外表面均匀分布。

6.根据权利要求1或2所述的航空发动机的大口径长进深薄壁高温合金机匣机加工方法,其特征是,在机匣坯件外表面的每个垂直截面上均匀分布4-8个应变片;相邻垂直截面上应变片的分布是交错的。

7.根据权利要求1或2所述的航空发动机的大口径长进深薄壁高温合金机匣机加工方法,其特征是,残余应力检测后同时进行尺寸扫描检测。

8.根据权利要求2所述的航空发动机的大口径长进深薄壁高温合金机匣机加工方法,其特征是,残余应力分析:检查零件的变形情况,公差如果符合零件加工要求,说明应力值对零件的影响在可控范围内;公差如果超差,说明需要改变加工参数降低应力;分析和加工参数调整,单位时间切削量的控制:通过检测零件的变形情况,公差如果符合零件加工要求,说明应力值对零件的影响在可控范围内,用原来的单位时间的切削量;应力值和公差如果超差,说明需要改变加工参数降低应力,降低单位时间的切削量;分析的结果与本发明切削量的控制:通过检测零件的尺寸变形来判断应力的分布和应力值是否超标,如果变形大超过公差范围,需要调整对应的加工参数。

技术总结

一种航空发动机大口径长进深薄壁高温合金机匣加工方法,机匣工件毛坯至成品尺寸按仿形结构机加工分成3‑6步均匀去除内外圆的余量,先采用残余应力检测设备检测零件加工前后残余应力的变化,再用设备扫描检测零件加工后的实际尺寸,比对应力变化的位置与扫描检测尺寸变化的位置是否对应,分析应力和尺寸检测结果,从而调整更合理的加工参数、控制零件变形量,保证零件尺寸。零件加工前进行残余应力的检测,与后续机加工去除余量后的残余应力检测相比较,分析粗加工后应力的改变以及应力的分布;对应力的控制是通过切削量的改变进行,当加工间隙测量应力值超过第一次基准值30‑100%以上时。

技术研发人员:张宁,窦爱国,胡锋,宋学东,仲翌飞

受保护的技术使用者:无锡市润和机械有限公司

技术研发日:

技术公布日:2024/12/2

- 还没有人留言评论。精彩留言会获得点赞!