一种小螺旋角波形刃不等齿距立铣刀的制作方法

本发明涉及波形刃不等齿距立铣刀,尤其是一种小螺旋角波形刃不等齿距立铣刀。

背景技术:

1、在粗加工、半精加工切削领域中,尤其是半精加工,刀具的切削稳定性尤为重要。而波形刃铣刀由于其独特的切削刃结构,其刀齿横向分布更加均匀,同时参与切削的切削刃长度更长,与工件的接触面积更广,因此相较于普通直刃螺旋槽铣刀,其单位切削刃所受的切削力更小,切削稳定性也就越好。然而,波形刃铣刀抵抗共振的能力相比于普通直刃螺旋角铣刀没有明显提升,导致在加工过程中,在一定加工参数范围内仍然会出现共振现象,从而极大程度降低加工精度,破坏零件的表面质量,影响刀具寿命。

技术实现思路

1、本发明的目的是提供一种小螺旋角波形刃不等齿距立铣刀,提高刀具在粗加工、半精加工过程中的切削稳定性,降低刀具振动,提高铣削过程中刀具的加工精度和工件表面质量,增加刀具的冷却速度和使用寿命,同时制造成本较低。

2、为实现上述目的,本发明提供如下技术方案:

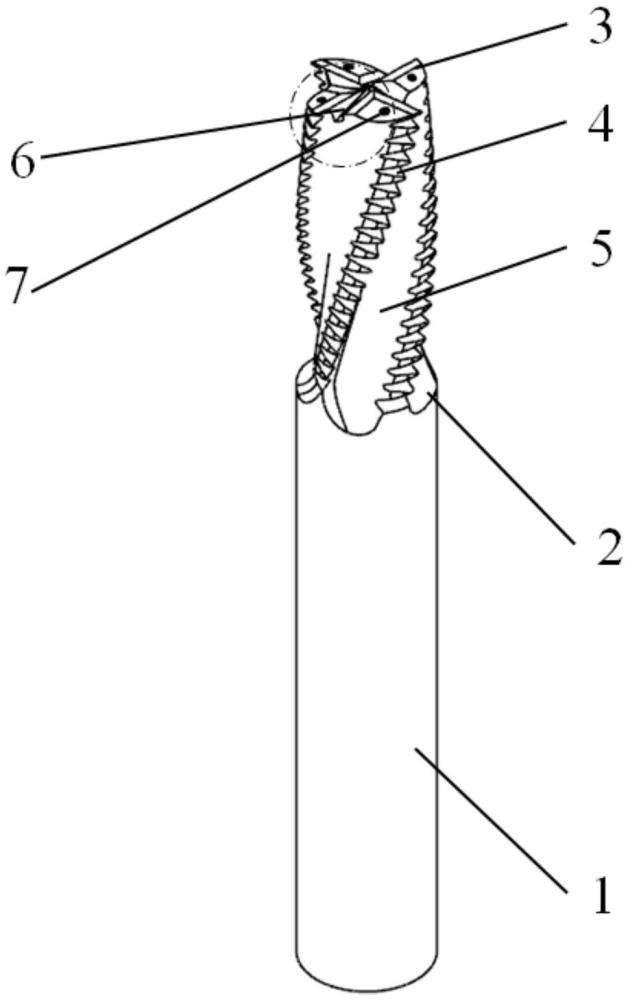

3、一种小螺旋角波形刃不等齿距立铣刀,包括刀柄部与切削刀头,切削刀头底面上设置有四个底切削刃,底切削刃呈对称不等齿距结构,相邻两底切削刃之间的夹角不同,而相邻两底切削刃之间的夹角与相对的两底切削刃之间的夹角相等;每个底切削刃的刃线同侧设置有断屑槽,断屑槽的内端延伸至相邻的底切削刃,断屑槽的外端为敞开结构;切削刀头的圆柱面上设置有个余弦波形的周切削刃,所述四个底切削刃位于四个周切削刃的端部;所述周切削刃之间分别设有螺旋排屑槽,切削刀头底面上位于每两个底切削刃之间设置有切削液喷口,切削液喷口内部设有过滤网。

4、进一步地,该铣刀周铣削刃的刃线采用波形刃结构,波形为余弦波,其波形函数为acos(ωt+θ)+k,其中a为波形的振幅,ω为波形的频率,θ为波形的初相位,k为波形位置的调整参量。

5、进一步地,a的取值大小与铣刀直径呈正比,a不大于0.5;ω的取值为0.5~1之间。

6、进一步地,螺旋排屑槽的螺旋角为12~30°。

7、进一步地,该铣刀刀头具有端面后角和轴向锲角;端面后角为切削液喷口所在的刀头底面与刀柄部横截面之间的夹角;轴向锲角为为断屑槽与底切削刃相连的面、刀柄部横截面法线方向之间的夹角;端面后角为8~15°,轴向锲角为1~5°。

8、进一步地,该铣刀刀头具有前角、第一后角、第二后角,其中前角为6~12°,第一后角为8~12°,第二后角为12~18°。

9、进一步地,任意三条底切削刃中,任意相邻的两底切削刃之间的夹角差值不超过12°。

10、进一步地,刀柄部与切削刀头内部有多条与切削液喷口连接的冷却通道;所述刀柄部的上端面设置有与冷却通道相连通的进液孔。

11、与现有技术相比,本发明具有以下技术特点:

12、1.该发明通过周刃波形刃结构,使其刀齿横向分布更加均匀,同时参与切削的切削刃长度更长,与工件的接触面积更广,有效地提高了刀具在粗加工、半精加工阶段的切削稳定性。

13、2.该发明通过底刃不等齿结构,破坏了激振力在频域上的分布,防止了立铣刀主体上产生与其固有频率相同的周期性振动,从而有效地降低了共振发生的概率。

14、3.该发明通过刀具内部的冷却通道和过滤网,可以防止较小杂质进入冷却孔,增加了刀具的冷却速度,有效地提高了刀具寿命。

15、4.该发明通过螺旋排屑槽和断屑槽,有较好的断屑排屑作用,降低了切屑与刀具之间的碰撞摩擦,利于提高刀具使用寿命。

技术特征:

1.一种小螺旋角波形刃不等齿距立铣刀,其特征在于,包括刀柄部(1)与切削刀头(2),切削刀头(2)底面上设置有四个底切削刃(3),底切削刃(3)呈对称不等齿距结构,相邻两底切削刃(3)之间的夹角不同,而相邻两底切削刃(3)之间的夹角与相对的两底切削刃(3)之间的夹角相等;每个底切削刃(3)的刃线同侧设置有断屑槽(6),断屑槽(6)的内端延伸至相邻的底切削刃(3),断屑槽(6)的外端为敞开结构;切削刀头(2)的圆柱面上设置有(4)个余弦波形的周切削刃(4),所述四个底切削刃(3)位于四个周切削刃(4)的端部;所述周切削刃(4)之间分别设有螺旋排屑槽(5),切削刀头(2)底面上位于每两个底切削刃(3)之间设置有切削液喷口(7),切削液喷口(7)内部设有过滤网(8)。

2.根据权利要求1所述的小螺旋角波形刃不等齿距立铣刀,其特征在于,该铣刀周铣削刃(4)的刃线采用波形刃结构,波形为余弦波,其波形函数为acos(ωt+θ)+k,其中a为波形的振幅,ω为波形的频率,θ为波形的初相位,k为波形位置的调整参量。

3.根据权利要求2所述的小螺旋角波形刃不等齿距立铣刀,其特征在于,a的取值大小与铣刀直径呈正比,a不大于0.5;ω的取值为0.5~1。

4.根据权利要求1所述的小螺旋角波形刃不等齿距立铣刀,其特征在于,螺旋排屑槽(5)的螺旋角为12~30°。

5.根据权利要求1所述的小螺旋角波形刃不等齿距立铣刀,其特征在于,该铣刀刀头(2)具有端面后角和轴向锲角;端面后角为切削液喷口(7)所在的刀头底面与刀柄部(1)横截面之间的夹角;轴向锲角为为断屑槽与底切削刃(3)相连的面、刀柄部(1)横截面法线方向之间的夹角;端面后角为8~15°,轴向锲角为1~5°。

6.根据权利要求1所述的小螺旋角波形刃不等齿距立铣刀,其特征在于,该铣刀刀头(2)具有前角、第一后角、第二后角,其中前角为6~12°,第一后角为8~12°,第二后角为12~18°。

7.根据权利要求1所述的小螺旋角波形刃不等齿距立铣刀,其特征在于,任意三条底切削刃(3)中,任意相邻的两底切削刃(3)之间的夹角差值不超过12°。

8.根据权利要求1所述的小螺旋角波形刃不等齿距立铣刀,其特征在于,刀柄部(1)与切削刀头(2)内部有多条与切削液喷口(7)连接的冷却通道(9);所述刀柄部(1)的上端面设置有与冷却通道(9)相连通的进液孔。

技术总结

本发明公开了一种小螺旋角波形刃不等齿距立铣刀,包括刀柄部与切削刀头,切削刀头底面上设置有四个底切削刃,底切削刃呈对称不等齿距结构,相邻两底切削刃之间的夹角不同,而相邻两底切削刃之间的夹角与相对的两底切削刃之间的夹角相等;每个底切削刃的刃线同侧设置有断屑槽,断屑槽的内端延伸至相邻的底切削刃,断屑槽的外端为敞开结构;切削刀头的圆柱面上设置有个余弦波形的周切削刃,所述周切削刃之间分别设有螺旋排屑槽,切削刀头底面上设置有切削液喷口。本发明提高了刀具在粗加工、半精加工过程中的切削稳定性,降低刀具振动,提高铣削过程中刀具的加工精度和工件表面质量,增加刀具的冷却速度和使用寿命,同时制造成本较低。

技术研发人员:司博文,刘百玲

受保护的技术使用者:中国航发哈尔滨东安发动机有限公司

技术研发日:

技术公布日:2024/8/27

- 还没有人留言评论。精彩留言会获得点赞!