一种台阶圆锯片及其生产方法与流程

本发明属于台阶锯片生产,具体涉及一种台阶圆锯片及其生产方法。

背景技术:

1、锯片是用于切割固体材料的薄片圆形刀具的统称。锯片可分为:用于石材切割的金刚石锯片;用于金属材料切割的高速钢锯片(不镶嵌硬质合金刀头的);用于实木、家具、人造板、铝合金、铝型材、散热器、塑料、塑钢等切割的硬质合金锯片。

2、例如公开号为cn106141311b的一种带合金刀头锯片的生产工艺,它包括以下步骤:s1、取用加工后的成品锯片基体,将锯片基体放入动平衡测量系统内,动平衡测量系统检测锯片在一定的转速下,锯片基体上各齿的重量是否均匀,若重量不均匀则用砂轮打磨掉重量较重的部分,再次检测,直到锯片基体的动平衡检测值均匀;s2、加工第一应力圈;s3、调平;s4、加工齿座;s5、齿座与合金刀头进行焊接工位。

3、上述专利中对初步切割成型的锯片平面度检测,但是检测过程中需要人为对堆叠的锯片拿取检测,检测后的锯片再人为扔进矫平设备中,整个检测过程中人为操作相对较为麻烦,增加一个个检测的时间,且人为检测时间较长可能出现视觉误差,影响锯片检测结果的问题,为此我们提出一种台阶圆锯片及其生产方法。

技术实现思路

1、本发明的目的在于提供一种台阶圆锯片及其生产方法,以解决上述背景技术中提出的问题。

2、为实现上述目的,本发明提供如下技术方案:一种台阶圆锯片的生产方法,具体包括以下步骤:

3、s1、切割成型;

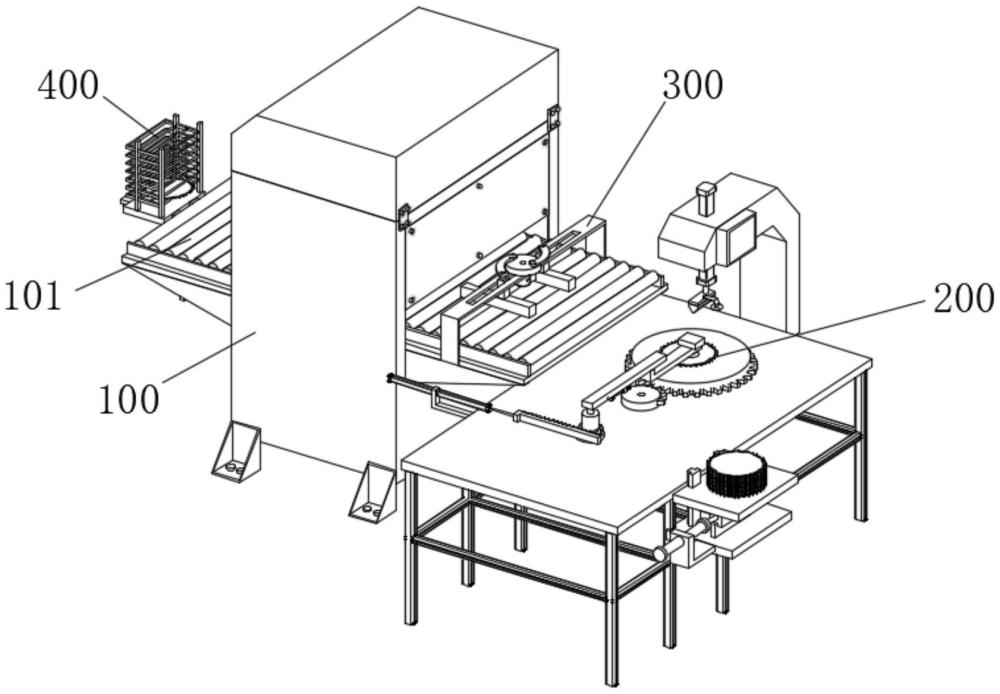

4、s2、应力加工后的锯片输送至输送检测机构处,所述输送检测机构包括安装在矫平设备右侧的工作台,利用转动拾取构件将锯片从上料构件取下送至圆台处,再通过检测台尺和视觉捕捉器对锯片平面度进行检测,检测后的锯片输送至输送辊组处,并进入矫平设备中矫平加工;

5、s3、矫平后的锯片被收集构件收集,让锯片收纳在料架件中,相邻锯片之间留有距离,收集后的锯片输送至热处理设备中热处理,热处理后对锯片表面打磨加工,让锯片基体厚度达到要求;

6、s4、再将锯片基体与锯片刀头焊接加工,并对焊接后的锯片喷砂处理,再对焊接构的刀头研磨处理;

7、s5、最后,对成型的台阶锯片进行检测,检测合格的台阶锯片表面附着一层防护膜收集即可。

8、优选的,所述矫平设备内部设置有输送辊组,所述输送检测机构安装在矫平设备右侧,所述工作台后表面竖直设置有立架,所述立架前端竖直设置有升降缸,所述升降缸底部设置有检测台尺,所述检测台尺侧面设置有视觉捕捉器;

9、所述工作台右侧设置有堆叠锯片的上料构件,所述工作台上表面设置有可转动的圆台,所述上料构件与圆台之间设置有取放锯片的转动拾取构件。

10、优选的,所述转动拾取构件包括安装在工作台上表面的电动升降杆,所述电动升降杆上端设置有上横板,所述上横板下端活动设置有活动横板,所述活动横板外端设置有对锯片吸附的吸附盘,所述电动升降杆下端套设有齿圈,所述齿圈侧面啮合设置有移动齿条。

11、优选的,所述工作台左侧设置有与移动齿条连接的驱动缸,所述上横板下表面设置有与活动横板连接的调节缸。

12、优选的,所述上料构件包括固定在工作台右侧的固定底板,所述固定底板上方设置有升降料板,所述升降料板下表面设置有固定楔块,所述固定楔块下方贴合设置有移动楔块,所述固定底板前表面设置有驱动移动楔块移动的上料缸。

13、优选的,所述工作台右侧竖直设置有竖轨,所述升降料板与竖轨滑动连接,所述固定底板上表面设置有对移动楔块底部导向支撑的导向板。

14、优选的,所述输送辊组右端上方设置有定位构件,所述定位构件包括安装在输送辊组上方的安装架,所述安装架内部对称设置有两个定位板,两个所述定位板上表面设置有导向滑块,所述安装架中间位置设置有转动圆板,所述转动圆板与两个导向滑块之间转动设置有弧形板。

15、优选的,所述输送辊组左端设置有收集构件,所述收集构件包括底盘,所述底盘底部设置有支撑斜板,所述支撑斜板下端设置有移动缸,所述底盘上表面设置有料架件。

16、优选的,所述料架件包括竖直固定在底盘上表面的框架,所述框架左侧设置有挡板,所述框架内部倾斜设置有多组导向柱件。

17、一种台阶圆锯片,包括锯片基板,所述锯片基板圆周表面均匀设置有若干个锯齿牙,所述锯片基板中间位置开设有安装孔,所述锯片基板中间设置有位于安装孔外侧的应力圈,所述应力圈表面均匀分布有散热孔。

18、与现有技术相比,本发明的有益效果是:

19、(1)本发明在锯片生产工序中,可实现锯片在平面度检测这一工序中不断自动上料、检测和下料,减少人为操作检测的繁琐和人为视觉检测的误差,提高锯片检测效率和不合格率,从而提高整个锯片生产效率,提高锯片生产质量。

20、(2)本发明通过设计的定位构件,可对放置在输送辊组的锯片进行导向定位,使得锯片在矫平和出料时处于中间位置,方便对锯片收纳,增加锯片矫平稳定性和安全性,且减少人为参与的误差,提高锯片矫平效率。

21、(3)本发明通过设计的收集构件,可对矫平后的锯片导向收纳,且让锯片彼此之间保留一定距离,不会彼此接触磨损,且锯片不接触,方便在后续热处理工序中锯片表面充分受热处理,提高锯片处理质量。

技术特征:

1.一种台阶圆锯片的生产方法,其特征在于:具体包括以下步骤:

2.根据权利要求1所述的一种台阶圆锯片的生产方法,其特征在于:所述矫平设备(100)内部设置有输送辊组(101),所述输送检测机构(200)安装在矫平设备(100)右侧,所述工作台(201)后表面竖直设置有立架(202),所述立架(202)前端竖直设置有升降缸(203),所述升降缸(203)底部设置有检测台尺(204),所述检测台尺(204)侧面设置有视觉捕捉器(205);

3.根据权利要求1所述的一种台阶圆锯片的生产方法,其特征在于:所述转动拾取构件(208)包括安装在工作台(201)上表面的电动升降杆(2081),所述电动升降杆(2081)上端设置有上横板(2085),所述上横板(2085)下端活动设置有活动横板(2087),所述活动横板(2087)外端设置有对锯片吸附的吸附盘(210),所述电动升降杆(2081)下端套设有齿圈(2082),所述齿圈(2082)侧面啮合设置有移动齿条(2083)。

4.根据权利要求3所述的一种台阶圆锯片的生产方法,其特征在于:所述工作台(201)左侧设置有与移动齿条(2083)连接的驱动缸(2084),所述上横板(2085)下表面设置有与活动横板(2087)连接的调节缸(2086)。

5.根据权利要求1所述的一种台阶圆锯片的生产方法,其特征在于:所述上料构件(209)包括固定在工作台(201)右侧的固定底板(2092),所述固定底板(2092)上方设置有升降料板(2091),所述升降料板(2091)下表面设置有固定楔块(2093),所述固定楔块(2093)下方贴合设置有移动楔块(2094),所述固定底板(2092)前表面设置有驱动移动楔块(2094)移动的上料缸(2095)。

6.根据权利要求5所述的一种台阶圆锯片的生产方法,其特征在于:所述工作台(201)右侧竖直设置有竖轨(2096),所述升降料板(2091)与竖轨(2096)滑动连接,所述固定底板(2092)上表面设置有对移动楔块(2094)底部导向支撑的导向板(2097)。

7.根据权利要求1所述的一种台阶圆锯片的生产方法,其特征在于:所述输送辊组(101)右端上方设置有定位构件(300),所述定位构件(300)包括安装在输送辊组(101)上方的安装架(301),所述安装架(301)内部对称设置有两个定位板(302),两个所述定位板(302)上表面设置有导向滑块(303),所述安装架(301)中间位置设置有转动圆板(304),所述转动圆板(304)与两个导向滑块(303)之间转动设置有弧形板(305)。

8.根据权利要求7所述的一种台阶圆锯片的生产方法,其特征在于:所述输送辊组(101)左端设置有收集构件(400),所述收集构件(400)包括底盘(401),所述底盘(401)底部设置有支撑斜板(402),所述支撑斜板(402)下端设置有移动缸(403),所述底盘(401)上表面设置有料架件(405)。

9.根据权利要求1所述的一种台阶圆锯片的生产方法,其特征在于:所述料架件(405)包括竖直固定在底盘(401)上表面的框架(4051),所述框架(4051)左侧设置有挡板(4052),所述框架(4051)内部倾斜设置有多组导向柱件(4053)。

10.一种台阶圆锯片,包括锯片基板(500),其特征在于:采用权利要求1所述的一种台阶圆锯片的生产方法,所述锯片基板(500)圆周表面均匀设置有若干个锯牙(501),所述锯片基板(500)中间位置开设有安装孔(503),所述锯片基板(500)中间设置有位于安装孔(503)外侧的应力圈(502),所述应力圈(502)表面均匀分布有散热孔。

技术总结

本发明公开了一种台阶圆锯片的生产方法,具体包括以下步骤:S1、切割成型;S2、应力加工后的锯片输送至输送检测机构处,所述输送检测机构包括安装在矫平设备右侧的工作台,利用转动拾取构件将锯片从上料构件取下送至圆台处,再通过检测台尺和视觉捕捉器对锯片平面度进行检测,检测后的锯片输送至输送辊组处,并进入矫平设备中矫平加工;本发明在锯片生产工序中,可实现锯片在平面度检测这一工序中不断自动上料、检测和下料,减少人为操作检测的繁琐和人为视觉检测的误差,提高锯片检测效率和不合格率,从而提高整个锯片生产效率,提高锯片生产质量。

技术研发人员:王俊勇,韩涛,鲁立芬,王川

受保护的技术使用者:山东黑旋风锯业有限公司

技术研发日:

技术公布日:2024/12/10

- 还没有人留言评论。精彩留言会获得点赞!