一种轴承座自动化生产线的制作方法

本发明主要轴承座生产的,具体为一种轴承座自动化生产线。

背景技术:

1、轴承座是机械设备中的一种重要部件,主要用于支撑、安装和固定轴承,以承受并传递由轴及负荷产生的径向和轴向力。轴承座的尺寸选择应根据轴承的类型、大小以及工作条件来确定,以确保其在使用过程中能够满足相关技术参数要求;现如今,大多数的轴承座在工业上采用轴承座自动生产线制作,自动生产线的出现极大地提高了轴承座的生产效率,降低了生产成本,保证了产品质量的一致性和稳定性,同时,自动生产线可以避免人为因素造成的质量波动,使产品的质量和稳定性得到保障,但是,现有的轴承座自动生产线需要使用大量的传送带结构来进行不同步骤之间的连接,导致占地面积大,结构繁多易出现故障情况。

2、根据申请号为cn202311399728.1所提供的轴承座自动冲压生产线包括多级冲压装置、冲孔装置、裁边装置、输送带、机械手、定位装置,多级冲压装置、冲孔装置、裁边装置依次前后设置,输送带位于多级冲压装置、冲孔装置、裁边装置的一侧,机械手分别设置在多级冲压装置与输送带之间、冲孔装置与输送带之间、裁边装置与输送带之间,定位装置位于输送带的正上方。

3、上述专利文件通过各装置的特殊分布,将一条传送带作为整个冲压过程的搬运装置,避免了需要搭接多组传送带的繁琐过程,但是并不能解决整体生产线占地面积过大的问题。

技术实现思路

1、基于此,本发明的目的是提供一种轴承座自动化生产线,以解决上述背景技术中提出的技术问题。

2、为实现上述目的,本发明提供如下技术方案:一种轴承座自动化生产线,包括底座,设于所述底座一端的底板,设于所述底板一侧的支撑板,设于所述底板上方的进料装置,设于所述底座顶部中央的塑性装置,设于所述塑性装置两侧的移料装置;

3、所述进料装置包括设于所述底板顶部的储料部件,设于所述支撑板顶部的平移部件,设于所述平移部件一侧的取料部件;

4、所述塑性装置包括设于所述底座外部一侧整齐安装的多架液压部件,设于所述底座顶部等间距设置的多组液压底盘;

5、所述移料装置包括设于所述底座顶部两侧的推拉部件,设于所述推拉部件顶部的夹持部件,设于所述底座远离所述底板一端顶部的卸料部件。

6、优选的,所述储料部件包括设于所述底座顶部的抽板,压在所述抽板两端的压轨,设于所述抽板顶部整齐排列的定位棒,设于所述抽板一侧的把手,在本优选的实施例中,通过可进行抽动的抽板承载需要进行冲压的原圆形材料,通过定位棒将不同堆的原材料暂存区域分割开,使得可以在生产线运行时,通过未使用的区域对原材料进行预补货,防止因为原材料耗尽导致不得不停机补货的问题。

7、优选的,所述平移部件包括设于所述支撑板顶部的第一滑杆,滚动设于所述第一滑杆下方的螺纹杆,设于所述螺纹杆一端的电机,上端滑动套设于所述第一滑杆上,下端丝母连接与所述螺纹杆上的滑动板,在本优选的实施例中,通过电机带动螺纹杆进行往返驱动,促使取料部件能够在取料放料过程上循环。

8、优选的,所述取料部件包括设于所述滑动板下方的多个第一伸缩杆,设于所述第一伸缩杆执行端的延长板,设于所述延长板靠近所述底座一端下方的电磁铁,在本优选的实施例中,通过对电磁铁的供电时机进行plc编程,使得其在取货时得电,放货时失电,即可实现取料放料的磁吸释放功能。

9、优选的,所述液压部件包括相互连接的液压座,设于所述液压座顶部的液压杆,设于所述液压杆执行端的压铸头,在本优选的实施例中,通过液压机对原材料进行冲压铸型。

10、优选的,所述压铸头还包括设于两端的定位滑轮,设于所述液压座内壁两端的滑槽,在本优选的实施例中,通过两端的定位滑轮和液压座内壁两端的滑槽防止压铸头上下活动磨损液压座壁,也能防止压铸头错位。

11、优选的,所述液压底盘包括设于所述底座上方中部的限位盘,设于所述限位盘中部的塑性桩,穿设于所述限位盘上的多个支撑杆,设于所述支撑杆上端的托底盘,设于所述底座内部且执行端连接所述支撑杆底端的弹簧伸缩杆,在本优选的实施例中,通过塑性桩把控原材料在冲压过程中的形状,通过可伸缩的托底盘保证原材料既能平稳的放置在液压底盘上,也能保证不影响冲压过程中塑性桩的利用。

12、优选的,所述推拉部件包括设于所述底座顶部两侧的支架,设于所述支架上的两根第二滑杆,套设于所述第二滑杆上的滑座,设于所述支架一端的第二伸缩杆,连接相邻两个所述滑座的连接杆,在本优选的实施例中,通过plc编程的第二伸缩杆来回移动整个滑座组,使其适配于工作流程。

13、优选的,所述夹持部件包括设于所述滑座顶部的多根第三伸缩杆,设于所述第三伸缩杆顶部的收纳盒,设于所述收纳盒内部的第四伸缩杆,设于所述收纳盒一侧且连接所述第四伸缩杆执行端的挂板,设于所述挂板下方的第二滑轮,在本优选的实施例中,通过前后伸缩第二滑轮进行矫正位置的作用,通过上下伸缩收纳盒进行矫正功能和夹持功能的切换。

14、优选的,所述卸料部件包括固定在两块所述支架中部的斜槽,设于所述底座一端的盛物盒,在本优选的实施例中,通过斜槽输出冲压后的轴承座,通过盛物盒临时盛放冲压后的轴承座。

15、综上所述,本发明主要具有以下有益效果:

16、在本实施例中,通过使用同步夹持的方式将冲压步骤中的轴承座各个阶段的半成品同步转运至相邻的下一冲压步骤的压铸台上,省去了复杂繁琐的大量传送带转运系统,极大的减少了整个系统的占地面积,解决了大量传送带结构造成的故障停机问题,减少了运维成本。

17、通过对进料装置的合理设计,使得在生产线运行时仍可进行补料,使得生产线可以不间断运行,由于省略掉了传送带结构通过同步夹持的方式进行转运,使得生产效率大大增加。

18、附图说明

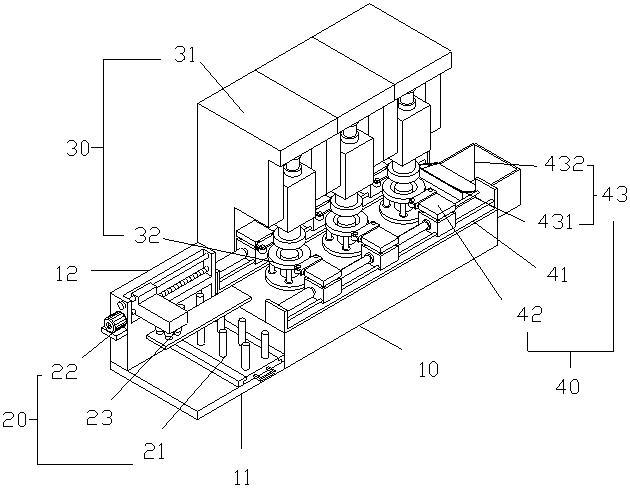

19、图1为本发明的整体装置轴测图;

20、图2为本发明的进料装置轴测图;

21、图3为本发明的部分元件翻面图;

22、图4为本发明的部分元件拆分示意图;

23、图5为本发明的部分元件拆分示意图;

24、图6为本发明的部分装置拆分轴测图;

25、图7为本发明的部分元件拆分示意图。

技术特征:

1.一种轴承座自动化生产线,包括底座(10),设于所述底座(10)一端的底板(11),设于所述底板(11)一侧的支撑板(12),其特征在于,设于所述底板(11)上方的进料装置(20),设于所述底座(10)顶部中央的塑性装置(30),设于所述塑性装置(30)两侧的移料装置(40);

2.根据权利要求1所述的一种轴承座自动化生产线,其特征在于,所述储料部件(21)包括设于所述底座(10)顶部的抽板(211),压在所述抽板(211)两端的压轨(212),设于所述抽板(211)顶部整齐排列的定位棒(213),设于所述抽板(211)一侧的把手(214)。

3.根据权利要求1所述的一种轴承座自动化生产线,其特征在于,所述平移部件(22)包括设于所述支撑板(12)顶部的第一滑杆(221),滚动设于所述第一滑杆(221)下方的螺纹杆(222),设于所述螺纹杆(222)一端的电机(223),上端滑动套设于所述第一滑杆(221)上,下端丝母连接与所述螺纹杆(222)上的滑动板(224)。

4.根据权利要求3所述的一种轴承座自动化生产线,其特征在于,所述取料部件(23)包括设于所述滑动板(224)下方的多个第一伸缩杆(231),设于所述第一伸缩杆(231)执行端的延长板(232),设于所述延长板(232)靠近所述底座(10)一端下方的电磁铁(233)。

5.根据权利要求1所述的一种轴承座自动化生产线,其特征在于,所述液压部件(31)包括相互连接的液压座(311),设于所述液压座(311)顶部的液压杆(312),设于所述液压杆(312)执行端的压铸头(313)。

6.根据权利要求5所述的一种轴承座自动化生产线,其特征在于,所述压铸头(313)还包括设于两端的定位滑轮(3131),设于所述液压座(311)内壁两端的滑槽(3132)。

7.根据权利要求1所述的一种轴承座自动化生产线,其特征在于,所述液压底盘(32)包括设于所述底座(10)上方中部的限位盘(321),设于所述限位盘(321)中部的塑性桩(322),穿设于所述限位盘(321)上的多个支撑杆(323),设于所述支撑杆(323)上端的托底盘(324),设于所述底座(10)内部且执行端连接所述支撑杆(323)底端的弹簧伸缩杆(325)。

8.根据权利要求1所述的一种轴承座自动化生产线,其特征在于,所述推拉部件(41)包括设于所述底座(10)顶部两侧的支架(411),设于所述支架(411)上的两根第二滑杆(412),套设于所述第二滑杆(412)上的滑座(413),设于所述支架(411)一端的第二伸缩杆(414),连接相邻两个所述滑座(413)的连接杆(415)。

9.根据权利要求8所述的一种轴承座自动化生产线,其特征在于,所述夹持部件(42)包括设于所述滑座(413)顶部的多根第三伸缩杆(421),设于所述第三伸缩杆(421)顶部的收纳盒(422),设于所述收纳盒(422)内部的第四伸缩杆(423),设于所述收纳盒(422)一侧且连接所述第四伸缩杆(423)执行端的挂板(424),设于所述挂板(424)下方的第二滑轮(425)。

10.根据权利要求8所述的一种轴承座自动化生产线,其特征在于,所述卸料部件(43)包括固定在两块所述支架(411)中部的斜槽(431),设于所述底座(10)一端的盛物盒(432)。

技术总结

本发明公开了一种轴承座自动化生产线,涉及轴承座生产领域,包括底座,底座一端的底板,底板一侧的支撑板,底板上方的进料装置,底座顶部中央的塑性装置,塑性装置两侧的移料装置;进料装置包括底板顶部的储料部件,支撑板顶部的平移部件,平移部件一侧的取料部件;塑性装置包括底座外部一侧整齐安装的多架液压部件,底座顶部等间距设置的多组液压底盘;移料装置包括底座顶部两侧的推拉部件,推拉部件顶部的夹持部件,底座远离底板一端顶部的卸料部件;本发明是一种占地面积小,生产效率高的轴承座自动化生产线。

技术研发人员:何学海,张松林,方小华

受保护的技术使用者:太湖县光华铝业有限公司

技术研发日:

技术公布日:2024/9/9

- 还没有人留言评论。精彩留言会获得点赞!