卧式车削设备及其加工方法与流程

本发明属于机械加工设备,具体涉及一种卧式车削设备及其加工方法。

背景技术:

1、目前加工缸筒外圆端面内孔采用六角车床设备,转塔式六角车床是在普通车床的基础上发展起来的机床,将普通车床的丝杠和尾架去掉后在此处安装可以纵向移动的转塔,转塔上安装加长镗杆,可以进行深度约500mm内孔的加工,对于更深内孔则需要掉头加工。

2、车削中心是配有动力驱动刀具装置,并使夹持工件的主轴具有围绕其轴线定位能力的数控机床。其中,数控卧式车削中心适合于重载切削,针对大型管轴类工件加工,广泛应用于石油天然气、工程机械等行业,该类设备设置有液压中心架、斜床身;液压中心架的原理是利用液压传动的特性,将液体作为中间传递介质,通过控制液压系统中的流体流动来实现机械设备的运动控制;斜床身配备多工位刀塔或动力刀塔,可加工直线圆柱、斜线圆柱、圆弧和各种螺纹、槽、蜗杆等复杂工件,斜床身数控车床的两根导轨所在平面则与水平面相交,成一个斜面,角度有30°、45°、60°、75°之分,斜床身数控车床的床身呈直角三角形。

3、但是,现在使用的数控卧式车削中心加工长工件两侧内孔,需要二次装夹,不能一次装夹加工完成,加工效率低。

技术实现思路

1、本发明的目的在于提供一种卧式车削设备及其加工方法,对较长工件能够通过一次装夹,完成两侧内孔加工,避免二次装夹带来的加工效率降低,同时提高了工件的内孔和外圆的加工精度。

2、技术解决方案:

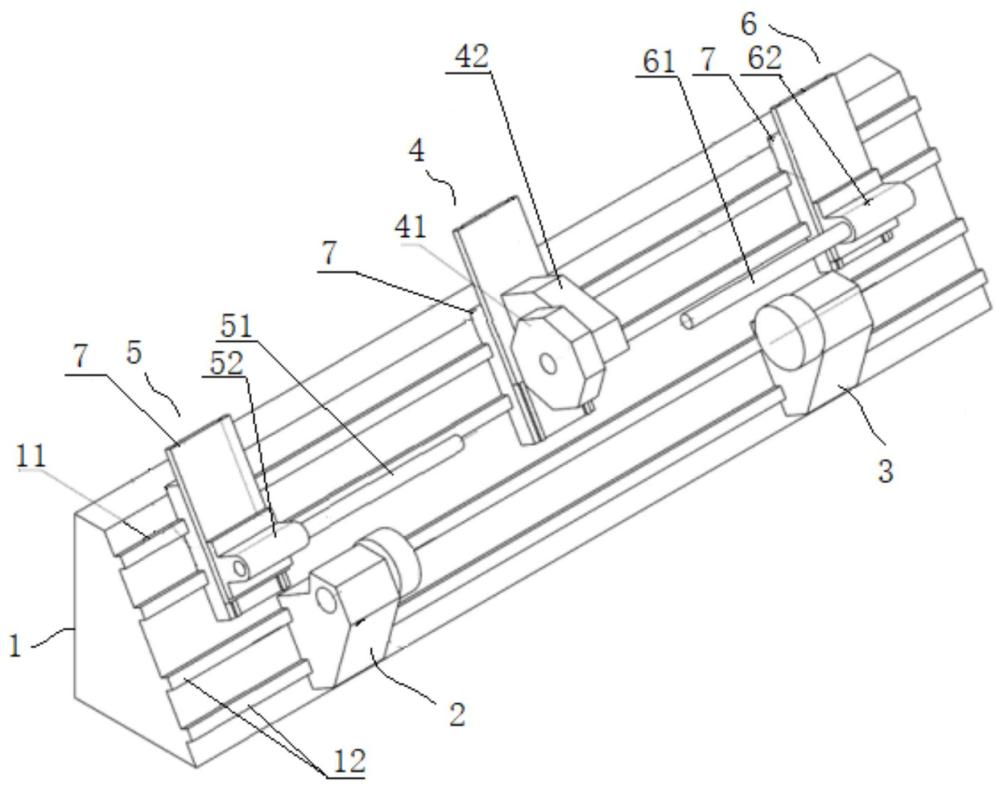

3、卧式车削设备,包括:斜床身、主轴、副主轴、刀塔、左镗刀座、右镗刀座,斜床身在斜面上设置有多个互相平行的上导轨、下导轨,上导轨位于下导轨上部;主轴、副主轴滑动安装在下导轨,主轴、副主轴分别设置有第一伺服电机;刀塔、左镗刀座、右镗刀座通过移动部件活动连接在上导轨,左镗刀座、右镗刀座分别位于刀塔左右两侧。

4、进一步,移动部件包括:移动底板、移动顶板、第二伺服电机、第三伺服电机、第一螺纹轴、第二螺纹轴、第一瓦座、第二瓦座;移动底板底部设置有第一滑块、第一螺纹环,第一滑块安装在上导轨,移动底板利用第一滑块滑动连接在上导轨上;第一瓦座固定在两个上导轨之间,第一瓦座位于移动底板底部,第一螺纹轴安装在两个第一瓦座内,第二伺服电机底部固定在斜床身上,第二伺服电机的转轴与第一螺纹轴的端部连接,第一螺纹环螺纹连接在第一螺纹轴上;移动底板顶部设置有两个滑轨,第二瓦座固定在移动底板顶部并位于两个滑轨之间,第二瓦座位于移动顶板底部,第二螺纹轴安装在两个第二瓦座内,第三伺服电机的转轴与第二螺纹轴的端部连接;移动顶板底部设置有第二滑块、第二螺纹环,两个第二滑块安装在滑轨上,移动顶板利用第二滑块滑动连接在滑轨上,第二螺纹环螺纹连接在第二螺纹轴上。

5、进一步,刀塔包括:刀塔车刀、刀塔刀座,刀塔车刀固定在刀塔刀座上,刀塔刀座固定在移动部件上;左镗刀座包括:左镗杆、左镗杆座,左镗杆的后端固定在左镗杆座上,左镗杆座固定在移动部件上;右镗刀座包括:右镗杆、右镗杆座,右镗杆的后端固定在右镗杆座上,右镗杆座固定在移动部件上,左镗杆、右镗杆分别固定有左镗刀、右镗刀。

6、进一步,主轴、副主轴位置相对,位于同一轴线上;左镗杆、右镗杆位置相对,位于同一轴线上。

7、进一步,主轴设置有正卡盘,副主轴设置有副卡盘,主轴底部设置有主轴导槽,副主轴底部设置有副主轴导槽,主轴利用主轴导槽滑动连接在下导轨上,副主轴利用副主轴导槽滑动连接在下导轨上。

8、卧式车削设备的加工方法,包括:

9、液压中心架松开缸筒,主轴、副主轴内撑缸筒内孔,刀塔的刀塔车刀选用外圆车刀,利用外圆车刀加工缸筒的外圆;

10、液压中心架支撑架位固定缸筒,松开副主轴的副卡盘,副主轴后退;移动部件将刀塔车刀移动到缸筒的端面,刀塔车刀加工缸筒的端面,加工完端面后,移动部件移动刀塔车刀向上、向左移动;

11、移动部件移动右镗刀座、右镗杆,将右镗刀对正缸筒的右侧端面,在缸筒的右侧端面进行右侧内孔加工;副主轴左移,副卡盘内撑缸筒内孔,液压中心架换位;主轴的正卡盘松开,副主轴和液压中心架带动缸筒同时右移;

12、刀塔车刀加工缸筒的左侧端面,左侧端面加工完成后移动部件移动刀塔车刀上行并右移;移动部件移动左镗刀座、左镗杆,左镗刀对正缸筒的左侧端面,左镗刀在缸筒的左侧端面进行内孔加工;松开副主轴的副卡盘,液压中心架移动缸筒离开加工位,液压中心架松开缸筒,加工完毕。

13、优选的,第一伺服电机带动主轴、副主轴在下导轨上移动,主轴的正卡盘、副主轴的副卡盘内撑缸筒内孔将缸筒固定。

14、优选的,移动部件将刀塔车刀移动到缸筒的外圆处,利用外圆车刀加工缸筒的外圆;第二伺服电机转动,带动第一螺纹轴转动,第一螺纹环、第一螺纹轴配合使用,带动移动底板左右移动;第三伺服电机转动,带动第二螺纹轴转动,第二螺纹环、第二螺纹轴配合使用,移动顶板带动上下移动。

15、优选的,移动部件、主轴、副主轴、刀塔、左镗刀座、右镗刀座、液压中心架由数控卧式车削中心的数控系统进行控制。

16、本发明技术效果包括:

17、1、对较长工件能够通过一次装夹,完成两侧内孔加工,避免二次装夹带来的加工效率降低,延长内孔加工时间。

18、为了解决在车削设备上加工较深内孔的需要,本发明的左镗刀座、右镗刀座、左镗杆、右镗杆用于较长工件内孔的加工,对于一米左右缸筒的内孔加工来说,可以从正反两侧独立进行镗孔,避免工件的二次装夹。

19、2、能够有效提高内孔加工精度,工件外圆加工精度。

20、一次装夹加工能够保证工件内外圆的同轴度、内孔加工的精确度,而二次装夹工件很难对正,导致二次装夹加工的内孔精确度降低,工件两侧端面的内孔不容易同轴。

21、3、节省对深孔镗专用设备的依赖。

技术特征:

1.一种卧式车削设备,其特征在于,包括:斜床身、主轴、副主轴、刀塔、左镗刀座、右镗刀座,斜床身在斜面上设置有多个互相平行的上导轨、下导轨,上导轨位于下导轨上部;主轴、副主轴滑动安装在下导轨,主轴、副主轴分别设置有第一伺服电机;刀塔、左镗刀座、右镗刀座通过移动部件活动连接在上导轨,左镗刀座、右镗刀座分别位于刀塔左右两侧。

2.如权利要求1所述的卧式车削设备,其特征在于,移动部件包括:移动底板、移动顶板、第二伺服电机、第三伺服电机、第一螺纹轴、第二螺纹轴、第一瓦座、第二瓦座;移动底板底部设置有第一滑块、第一螺纹环,第一滑块安装在上导轨,移动底板利用第一滑块滑动连接在上导轨上;第一瓦座固定在两个上导轨之间,第一瓦座位于移动底板底部,第一螺纹轴安装在两个第一瓦座内,第二伺服电机底部固定在斜床身上,第二伺服电机的转轴与第一螺纹轴的端部连接,第一螺纹环螺纹连接在第一螺纹轴上;移动底板顶部设置有两个滑轨,第二瓦座固定在移动底板顶部并位于两个滑轨之间,第二瓦座位于移动顶板底部,第二螺纹轴安装在两个第二瓦座内,第三伺服电机的转轴与第二螺纹轴的端部连接;移动顶板底部设置有第二滑块、第二螺纹环,两个第二滑块安装在滑轨上,移动顶板利用第二滑块滑动连接在滑轨上,第二螺纹环螺纹连接在第二螺纹轴上。

3.如权利要求1或者2所述的卧式车削设备,其特征在于,刀塔包括:刀塔车刀、刀塔刀座,刀塔车刀固定在刀塔刀座上,刀塔刀座固定在移动部件上;左镗刀座包括:左镗杆、左镗杆座,左镗杆的后端固定在左镗杆座上,左镗杆座固定在移动部件上;右镗刀座包括:右镗杆、右镗杆座,右镗杆的后端固定在右镗杆座上,右镗杆座固定在移动部件上,左镗杆、右镗杆分别固定有左镗刀、右镗刀。

4.如权利要求1或者2所述的卧式车削设备,其特征在于,主轴、副主轴位置相对,位于同一轴线上;左镗杆、右镗杆位置相对,位于同一轴线上。

5.如权利要求1或者2所述的卧式车削设备,其特征在于,主轴设置有正卡盘,副主轴设置有副卡盘,主轴底部设置有主轴导槽,副主轴底部设置有副主轴导槽,主轴利用主轴导槽滑动连接在下导轨上,副主轴利用副主轴导槽滑动连接在下导轨上。

6.如权利要求1-5任一项所述的卧式车削设备的加工方法,其特征在于,包括:

7.如权利要求6所述的卧式车削设备的加工方法,其特征在于,第一伺服电机带动主轴、副主轴在下导轨上移动,主轴的正卡盘、副主轴的副卡盘内撑缸筒内孔将缸筒固定。

8.如权利要求6所述的卧式车削设备的加工方法,其特征在于,移动部件将刀塔车刀移动到缸筒的外圆处,利用外圆车刀加工缸筒的外圆;第二伺服电机转动,带动第一螺纹轴转动,第一螺纹环、第一螺纹轴配合使用,带动移动底板左右移动;第三伺服电机转动,带动第二螺纹轴转动,第二螺纹环、第二螺纹轴配合使用,移动顶板带动上下移动。

9.如权利要求6所述的卧式车削设备的加工方法,其特征在于,移动部件、主轴、副主轴、刀塔、左镗刀座、右镗刀座、液压中心架由数控卧式车削中心的数控系统进行控制。

技术总结

本发明公开了一种卧式车削设备,包括:斜床身、主轴、副主轴、刀塔、左镗刀座、右镗刀座,斜床身在斜面上设置有多个互相平行的上导轨、下导轨,上导轨位于下导轨上部;主轴、副主轴滑动安装在下导轨,主轴、副主轴分别设置有第一伺服电机;刀塔、左镗刀座、右镗刀座通过移动部件活动连接在上导轨,左镗刀座、右镗刀座分别位于刀塔左右两侧。本发明还公开了一种卧式车削设备的加工方法。本发明对较长工件能够通过一次装夹,完成两侧内孔加工,避免二次装夹带来的加工效率降低,同时提高了工件的内孔和外圆的加工精度。

技术研发人员:闫海军,张耀斌,刘文忠,李来平,段景飞,李显武,韩军,巴雅尔图,王海涛,温春梅,叶博文,张旭哲,邬鹏程,郭彩光

受保护的技术使用者:内蒙古北方重型汽车股份有限公司

技术研发日:

技术公布日:2024/11/7

- 还没有人留言评论。精彩留言会获得点赞!