一种航空发动机安装卡箍与底座配套加工通用工艺的制作方法

本发明涉及铣削加工工艺领域,特别是涉及一种航空发动机安装卡箍与底座配套加工通用工艺。

背景技术:

1、30crmnsia(d)-ⅲ是一种十分重要的高强度结构钢材,其独特的锻造工艺使其具备更高的强度与抗振性,通常用于航空飞机核心零部件的生产制造上面。

2、航空发动机安装卡箍与底座零件,属于飞机发动机结构部位的关键核心零件,用于安装与固定发动机,属于一类通用加工零件。通常,发动机安装卡箍与底座两种零件整体设计结构并不复杂,但整个零件的加工工艺却极为讲究,工艺方案的优劣直接决定了航空发动机配套安装的可靠性和稳定性,一方面,相配套的两种零件设计本身具备极高的尺寸精度与形位公差要求,工艺步骤繁琐,精度难以保证,需要用到磨削、车削等工种进行高精密加工;另一方面,为保证发动机安装孔位、安装球面基准统一,安装卡箍与底座零件还需要进行工艺组合配套完成最终的精加工,以确保装配面等定位尺寸一次加工成形,从而达到高标准的配套安装需求与表面精度;最后,在实际工艺方案中,采用30crmnsia(d)-ⅲ钢质材料,还要充分考虑材料热处理后的应力变形、实际刀具磨损、实际切削参数的配套选用等问题;因此,针对航空发动机安装卡箍与底座零件的加工,亟需提出一套合理可行、稳定高效的配套加工通用工艺方案,以缩短制造周期,降低生产成本。

技术实现思路

1、本发明目的是针对背景技术中存在的问题,提出一种能缩短制造周期、降低生产成本的航空发动机安装卡箍与底座配套加工通用工艺。

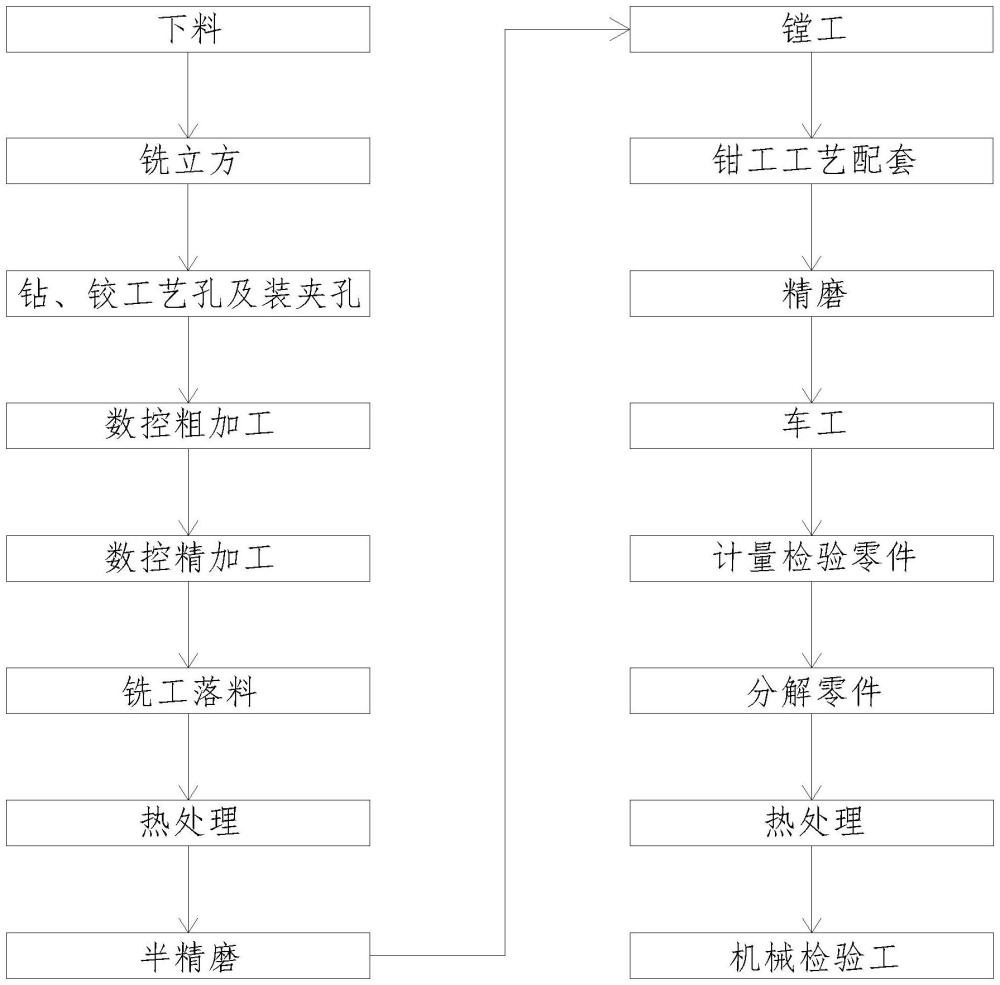

2、本发明的技术方案,一种航空发动机安装卡箍与底座配套加工通用工艺,包括以下步骤:

3、s1、下料:确定零件材料牌号、合格证、炉批号,核对来料尺寸,保证尺寸在合理使用范围内;

4、s2、铣立方:保证立方尺寸符合要求,同时要求所铣立方上、下平面具备所需平面度,作为后续加工的粗基准;

5、s3、钻、铰工艺孔及装夹孔:对于30crmnsia钢材,在钻孔中多次进退刀,及时补充冷却液,勤换钻头;

6、s4、数控粗加工:采用可转位铣刀进行粗加工,粗加工时应预留切削余量,并做好基准面定位;

7、s5、数控精加工:精加工时除在必要的腹板面、球面、耳片孔面上预留加工余量外,其余结构特征均一次加工到位,预留的加工余量是为后续工艺组合配套加工作准备,以确保配套加工时相关基准尺寸有余量可加工,且一次加工成形;

8、s6、铣工落料:铣断连接块,与已加工面接齐;

9、s7、热处理:对30crmnsia钢材进行热处理,热处理至材料满足所需机械性能,热处理后再自然时效,以充分释放热处理时的内应力;

10、s8、半精磨:对零件预留余量的腹板面进行半精磨削加工,保留精磨余量,为后续镗耳片孔作基准;

11、s9、镗工:以半精磨后的平面为基准,镗耳片孔至设计尺寸;

12、s10、钳工工艺配套:用销、螺栓、螺母按相同的批架次标号,对发动机安装卡箍与底座进行组合配套安装,并在零件上作出相同标号;

13、s11、精磨:对组合件预留余量的腹板面进行精磨加工;

14、s12、车工:对组合件预留余量的球面进行精车加工;

15、s13、计量检验零件:组合计量球面及其它形位公差;

16、s14、分解零件:钳工拆分零件,并进行局部修锉与去毛刺;

17、s15、热处理:零件热处理后消除残余应力;

18、s16、机械检验工:半成品检验。

19、优选地,步骤s2中,平面度为0.1。

20、优选地,步骤s4中,粗加工时,刀路转角处必须加上转角圆弧进行过渡。

21、优选地,步骤s5中,预留加工余量为0.5mm。

22、优选地,步骤s7中,热处理至材料满足机械性能σb=1175±100mpa,自然时效36h以上。

23、优选地,步骤s8中,零件预留余量0.5mm,精磨余量0.2mm。

24、优选地,步骤s11中,组合腹板面预留余量0.2mm。

25、优选地,步骤s12中,组合球面预留余量0.5mm。

26、与现有技术相比,本发明具有如下有益的技术效果:

27、本发明能解决航空发动机安装不配套、配套零件难加工、易变形以及精密尺寸难保证等技术难题,极大地提高了该类通用零件的加工效率,有效地延长了刀具的使用寿命,大幅减少刀具费用,节约零件加工成本,满足实际生产节点交付与装备需求。

技术特征:

1.一种航空发动机安装卡箍与底座配套加工通用工艺,其特征在于,包括以下步骤:

2.根据权利要求1所述的一种航空发动机安装卡箍与底座配套加工通用工艺,其特征在于,步骤s2中,平面度为0.1。

3.根据权利要求2所述的一种航空发动机安装卡箍与底座配套加工通用工艺,其特征在于,步骤s4中,粗加工时,刀路转角处必须加上转角圆弧进行过渡。

4.根据权利要求3所述的一种航空发动机安装卡箍与底座配套加工通用工艺,其特征在于,步骤s5中,预留加工余量为0.5mm。

5.根据权利要求4所述的一种航空发动机安装卡箍与底座配套加工通用工艺,其特征在于,步骤s7中,热处理至材料满足机械性能σb=1175±100mpa,自然时效36h以上。

6.根据权利要求5所述的一种航空发动机安装卡箍与底座配套加工通用工艺,其特征在于,步骤s8中,零件预留余量0.5mm,精磨余量0.2mm。

7.根据权利要求6所述的一种航空发动机安装卡箍与底座配套加工通用工艺,其特征在于,步骤s11中,组合腹板面预留余量0.2mm。

8.根据权利要求7所述的一种航空发动机安装卡箍与底座配套加工通用工艺,其特征在于,步骤s12中,组合球面预留余量0.5mm。

技术总结

本发明涉及铣削加工工艺领域,具体为一种航空发动机安装卡箍与底座配套加工通用工艺。其包括以下步骤:S1、下料;S2、铣立方;S3、钻、铰工艺孔及装夹孔;S4、数控粗加工:采用可转位铣刀进行粗加工,粗加工时应预留切削余量,并做好基准面定位;S5、数控精加工:精加工时除在必要的腹板面、球面、耳片孔面上预留加工余量外,其余结构特征均一次加工到位;S6、铣工落料;S7、热处理;S8、半精磨;S9、镗工;S10、钳工工艺配套;S11、精磨;S12、车工;S13、计量检验零件;S14、分解零件;S15、热处理;S16、机械检验工。本发明能缩短制造周期,降低生产成本。

技术研发人员:石鑫,黎明,刘俊玮,龚仲斌,郑铠东,万鑫,何金龙,孟金金

受保护的技术使用者:南昌新宝路航空科技有限公司

技术研发日:

技术公布日:2024/9/23

- 还没有人留言评论。精彩留言会获得点赞!