可调式翅片连续冲压拉料模组的制作方法

本发明涉及冲压模具领域,尤其涉及一种可调式翅片连续冲压拉料模组。

背景技术:

1、散热翅片的加工方式以冲压成型为主,随着翅片冲压加工的自动化程度不断提高,现在不乏能够实现高速连续冲压翅片的模组,高速连续冲压翅片通常依赖于往复直线滑动的拉料组件拉动翅片料带连续步进,目前,普遍是在冲压模组上配置伺服电机,利用伺服电机驱动摆臂摇摆,再由摆臂驱动拉料组件往复直线滑动,该种方式不仅增加了伺服电机的配置成本,而且伺服电机的旋转时机需要经过精密调试,才能够与冲压模组的冲压动作良好配合,在需要调节拉料组件的步进距离时,需要计算伺服电机的旋转角度,直线距离与旋转角度的转化计算过程复杂,因此目前拉料组件的驱动方式存在诸多不便。

技术实现思路

1、针对上述技术问题,本发明提供了一种可调式翅片连续冲压拉料模组,不仅能够降低成本,而且能够有效简化调试操作,方便调节步距。

2、为解决上述技术问题,本发明采用的技术方案如下:

3、可调式翅片连续冲压拉料模组,包括下模板、上模板和拉料组件,所述拉料组件用于拉动翅片料带水平进料,所述拉料组件包括装配框,所述装配框内安装有若干拉料指组件,若干所述拉料指组件呈矩形阵列;

4、所述装配框底部固定连接有垫块,所述垫块上沿翅片料带的进料方向固定连接有光轴,所述光轴轴向滑动地连接在所述下模板上,所述垫块上沿其滑动方向设有滑动槽,所述滑动槽内设有位置可调的挡块;

5、所述滑动槽内滑动设置有滑块,所述滑块上固定设有连接轴,所述上模板的出料端固定连接有悬臂,所述悬臂上转动连接有驱动连杆,所述驱动连杆的下端转动连接在所述连接轴上,所述驱动连杆由上至下向翅片料带进料方向的反向倾斜,所述滑块的滑动行程大于所述滑动槽的长度。

6、作为优选的技术方案,所述下模板底部固定连接有第一拉销,所述垫块上固定连接有第二拉销,所述第一拉销和第二拉销之间连接有拉簧,所述第二拉销滑动路径的两端分别位于所述第一拉销的不同侧。

7、作为优选的技术方案,所述装配框底部沿翅片料带的进料方向转动连接有步距丝杆,所述步距丝杆两端的螺纹方向相反,所述步距丝杆上固定连接有步距旋钮;

8、所述滑块两侧分别设有所述挡块,其中一侧的所述挡块由所述步距丝杆一端的螺纹驱动,另一侧的所述挡块由所述步距丝杆另一端的螺纹驱动。

9、作为优选的技术方案,所述拉料指组件包括滑动座,所述滑动座上固定连接有竖向的套筒,所述套筒内套设有上下滑动的拉料指,所述拉料指的上端设有斜导面,所述斜导面由上至下向翅片料带进料方向的反向倾斜,所述套筒内设有用于向上顶压所述拉料指的弹簧。

10、作为优选的技术方案,所述装配框内对应每一排所述滑动座分别设有第一滑杆,每一排所述滑动座均沿翅片料带进料方向的水平垂向滑动连接在其对应的所述第一滑杆上,所述第一滑杆的两端分别沿翅片料带的进料方向滑动连接在所述装配框的立壁上;

11、若干所述第一滑杆的一端分别固定连接有第一滑销,所述装配框的立壁上设有上下滑动的第一分距板,所述第一分距板上设有若干第一限位槽,若干所述第一限位槽与若干所述第一滑销一一对应地滑动配合,所述第一分距板用于驱动若干所述第一滑杆集聚或分散,且使若干所述第一滑杆始终等距分布。

12、作为优选的技术方案,所述装配框的立壁上转动连接有竖向的排距丝杆,所述排距丝杆与所述第一分距板螺纹连接,所述排距丝杆上固定连接有排距旋钮。

13、作为优选的技术方案,所述装配框内对应每一列所述滑动座分别设有第二滑杆,每一列所述滑动座均沿翅片料带的进料方向滑动连接在其对应的所述第二滑杆上,所述第二滑杆的两端分别沿翅片料带进料方向的水平垂向滑动连接在所述装配框的立壁上;

14、若干所述第二滑杆的一端分别固定连接有第二滑销,所述装配框的立壁上设有上下滑动的第二分距板,所述第二分距板上设有若干第二限位槽,若干所述第二限位槽与若干所述第二滑销一一对应地滑动配合,所述第二分距板用于驱动若干所述第二滑杆集聚或分散,且使若干所述第二滑杆始终等距分布。

15、作为优选的技术方案,所述装配框的立壁上转动连接有竖向的列距丝杆,所述列距丝杆与所述第二分距板螺纹连接,所述列距丝杆上固定连接有列距旋钮。

16、作为优选的技术方案,所述拉料指组件上方设有盖板组件,所述盖板组件包括水平固定设置的盖板,所述盖板上滑动设置有两个侧挡条,所述侧挡条的长度方向为翅片料带的进料方向,所述侧挡条的两端分别设有卡槽,所述卡槽与所述盖板的边缘滑动配合;

17、两所述侧挡条上分别螺纹连接有紧固螺钉,所述紧固螺钉用于锁定所述侧挡条在所述盖板上的位置。

18、作为优选的技术方案,所述下模板的进料端转动连接有导料辊,所述导料辊的转动轴向为翅片料带进料方向的水平垂向。

19、本发明采用以上技术方案,与现有技术相比,具有以下优点:

20、1.该拉料模组中的拉料组件由上模板和驱动连杆直接驱动,无需配置伺服电机,降低了制造成本,拉料组件的拉料动作自动与上模板的上下动作相配合,不需要复杂的调试过程。

21、2.通过旋转步距旋钮调节前后挡块的间距,即可直接调节拉料组件的滑动行程,进而调节翅片料带的步进距离,由于只涉及简单减法,因此计算简单,调节方便。

22、3.通过在下模板上的第一拉销与垫块上的第二拉销之间连接拉簧,利用拉簧为第二拉销提供拉力,依靠拉簧的拉力抵消滑块滑动变向时拉料组件的惯性力,使拉料组件拉动翅片料带步进的距离更加精准。

23、3.旋转排距旋钮,带动第一分距板上下滑动,即可方便地调节多排拉料指组件的排间距,旋转列距旋钮,带动第二分距板上下滑动,即可方便地调节多列拉料指组件的列间距,能够适应对不同规格的翅片进行拉料。

24、4.盖板组件中的侧挡条滑动可调地设置在盖板上,便于适应不同宽度的翅片。

技术特征:

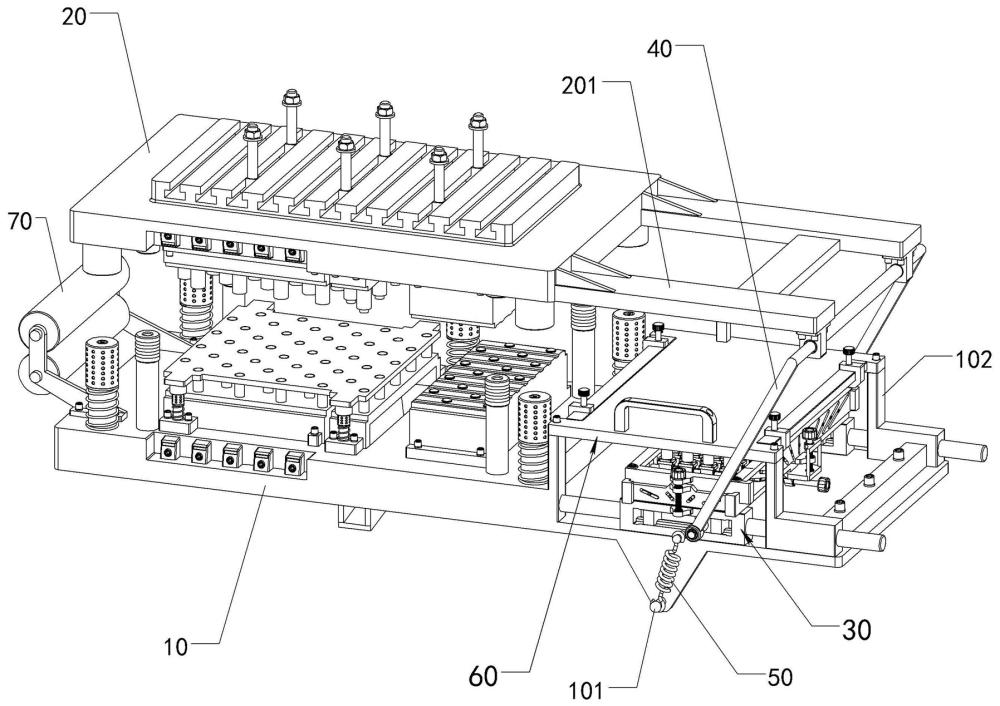

1.可调式翅片连续冲压拉料模组,包括下模板(10)、上模板(20)和拉料组件(30),所述拉料组件(30)用于拉动翅片料带水平进料,其特征在于:所述拉料组件(30)包括装配框(301),所述装配框(301)内安装有若干拉料指组件(312),若干所述拉料指组件(312)呈矩形阵列;

2.根据权利要求1所述的拉料模组,其特征在于:所述下模板(10)底部固定连接有第一拉销(101),所述垫块(302)上固定连接有第二拉销(3023),所述第一拉销(101)和第二拉销(3023)之间连接有拉簧(50),所述第二拉销(3023)滑动路径的两端分别位于所述第一拉销(101)的不同侧。

3.根据权利要求1所述的拉料模组,其特征在于:所述装配框(301)底部沿翅片料带的进料方向转动连接有步距丝杆(305),所述步距丝杆(305)两端的螺纹方向相反,所述步距丝杆(305)上固定连接有步距旋钮(3051);

4.根据权利要求1所述的拉料模组,其特征在于:所述拉料指组件(312)包括滑动座(3121),所述滑动座(3121)上固定连接有竖向的套筒(3122),所述套筒(3122)内套设有上下滑动的拉料指(3123),所述拉料指(3123)的上端设有斜导面(31231),所述斜导面(31231)由上至下向翅片料带进料方向的反向倾斜,所述套筒(3122)内设有用于向上顶压所述拉料指(3123)的弹簧(3124)。

5.根据权利要求4所述的拉料模组,其特征在于:所述装配框(301)内对应每一排所述滑动座(3121)分别设有第一滑杆(306),每一排所述滑动座(3121)均沿翅片料带进料方向的水平垂向滑动连接在其对应的所述第一滑杆(306)上,所述第一滑杆(306)的两端分别沿翅片料带的进料方向滑动连接在所述装配框(301)的立壁上;

6.根据权利要求5所述的拉料模组,其特征在于:所述装配框(301)的立壁上转动连接有竖向的排距丝杆(308),所述排距丝杆(308)与所述第一分距板(307)螺纹连接,所述排距丝杆(308)上固定连接有排距旋钮(3081)。

7.根据权利要求4所述的拉料模组,其特征在于:所述装配框(301)内对应每一列所述滑动座(3121)分别设有第二滑杆(309),每一列所述滑动座(3121)均沿翅片料带的进料方向滑动连接在其对应的所述第二滑杆(309)上,所述第二滑杆(309)的两端分别沿翅片料带进料方向的水平垂向滑动连接在所述装配框(301)的立壁上;

8.根据权利要求7所述的拉料模组,其特征在于:所述装配框(301)的立壁上转动连接有竖向的列距丝杆(311),所述列距丝杆(311)与所述第二分距板(310)螺纹连接,所述列距丝杆(311)上固定连接有列距旋钮(3111)。

9.根据权利要求1所述的拉料模组,其特征在于:所述拉料指组件(312)上方设有盖板组件(60),所述盖板组件(60)包括水平固定设置的盖板(601),所述盖板(601)上设有两个侧挡条(602),所述侧挡条(602)的长度方向为翅片料带的进料方向,所述侧挡条(602)的两端分别设有卡槽(6021),所述卡槽(6021)与所述盖板(601)的边缘滑动配合;

10.根据权利要求1所述的拉料模组,其特征在于:所述下模板(10)的进料端转动连接有导料辊(70),所述导料辊(70)的转动轴向为翅片料带进料方向的水平垂向。

技术总结

本发明公开了一种可调式翅片连续冲压拉料模组,属于冲压模具领域,包括下模板、上模板和拉料组件,拉料组件包括装配框及其底部固定连接的垫块,装配框内排列安装有若干拉料指组件,垫块沿进料方向往复滑动地连接在下模板上,垫块上沿进料方向设有滑动槽,滑动槽内一前一后分别设有位置可调的挡块,滑动槽内位于两挡块之间滑动设置有滑块,滑块通过驱动连杆与上模板联动,直接带动拉料组件往复直线滑动,制造成本低,调试简单,通过调节滑动槽内两挡块的间距可以方便地调节拉料组件的滑动行程,从而调节翅片料带的步进距离。

技术研发人员:刘炜,王吉涛,赵希民,孟祥宾,李洪波,王其梅,陈顺秉

受保护的技术使用者:山东中茂散热器有限公司

技术研发日:

技术公布日:2024/8/13

- 还没有人留言评论。精彩留言会获得点赞!