一种金属切削机床用的定位机构的制作方法

本发明涉及机床,具体为一种金属切削机床用的定位机构。

背景技术:

1、金属切削是金属成形工艺中的材料去除加成形方法,在当今的机械制造中仍占有很大的比例,金属切削过程是工件和刀具相互作用的过程,刀具从待加工工件上切除多余的金属,并在控制生产率和成本的前提下,使工件得到符合设计和工艺要求的几何精度、尺寸精度和表面质量,金属的切削加工过程是通过机床进行切削加工。

2、其中公开(公告)号:cn219212275u,公开了一种金属切削机床用的定位机构,包括机床本体,所述机床本体内设有金属定位结构,所述金属定位结构包括第一外壳,所述第一外壳表面与机床本体内壁固定连接,所述第一外壳内壁与第一电机固定连接,所述第一电机输出轴与丝杠固定连接,所述丝杠表面与螺纹座螺纹连接,所述螺纹座两边均通过销轴与第一直杆和第二直杆活动连接,所述第一直杆和第二直杆均通过销轴与l杆活动连接,所述第二直杆通过销轴与摆杆活动连接,所述摆杆通过销轴与第一外壳内壁活动连接,所述l杆与夹板固定连接,两个所述夹板贯穿第一外壳与第一外壳上加工的滑道滑动连接。

3、在上述的方案中通过电机带动丝杆转动使得两个夹板相对靠近并完成对工件的定位,但是在实际的使用过程中发现:不同材质的工件在夹紧定位的过程中,如果夹板的夹紧力过大,则会对工件的表面造成挤压损伤的现象,从而影响产品的使用质量;此外,没有相应的预标记定位结构,导致切削刀头直接在工件的表面加工,影响工件加工的精准度。为此,提出一种金属切削机床用的定位机构。

技术实现思路

1、(一)解决的技术问题

2、针对现有技术的不足,本发明提供了一种金属切削机床用的定位机构,能够自动调节对工件的夹紧力度,避免对工件造成挤压损伤的现象,同时带有工件预标记笔,可在工件的表面预先标记加工位置,提高了切削加工的精准度,解决了背景技术提出的问题。

3、(二)技术方案

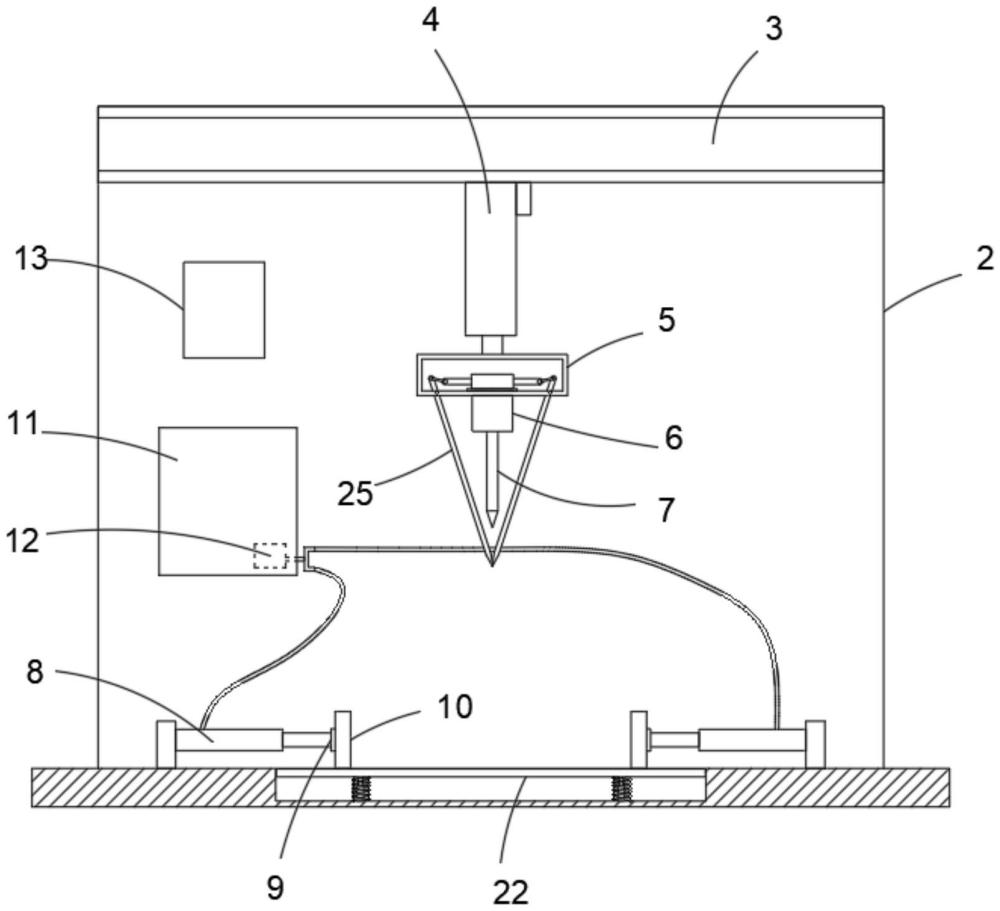

4、为实现上述的目的,本发明提供如下技术方案:一种金属切削机床用的定位机构,包括底座,所述底座的顶部固定设有支撑架,所述支撑架的顶部设置有移动组件,所述移动组件的底部固定设有第一液压缸的活塞杆末端固定设有固定框,所述固定框的底部固定设有电机,所述电机的输出端固定设有切削刀头;所述底座的顶部两侧均固定设有第二液压缸,所述第二液压缸的活塞杆末端固定设有压力传感器,所述压力传感器的侧壁固定设有第一夹板,所述支撑架的侧壁固定设有供液箱,所述供液箱的内部固定设有液泵,所述液泵的输出端固定设有供液管,所述供液管的末端与第二液压缸固定连接,所述支撑架的侧壁固定设有plc控制器,所述第一液压缸、电机、压力传感器、第二液压缸和液泵均与plc控制器电性连接;所述固定框的底部且位于电机的两侧均设有工件预标记笔。

5、优选的,所述第一夹板的两侧均设有第二夹板,所述第一夹板的两侧内部均固定设有第三液压缸,且第三液压缸的活塞杆末端与第二夹板的侧壁固定连接,两侧所述第二夹板的侧面内部分别固定嵌设有红外线发射器和红外线接收器。

6、优选的,所述第三液压缸与供液管连接,所述红外线发射器和红外线接收器均与plc控制器电性连接。

7、优选的,所述固定框的两侧均设有安装口,所述工件预标记笔穿过安装口的内部设置,且工件预标记笔弹性转动设置于安装口的内部,所述固定框的内部固定设有双头液压缸,所述双头液压缸的两个活塞杆末端均固定设有拉绳,两个所述拉绳的末端分别与两个工件预标记笔的上端固定连接。

8、优选的,所述工件预标记笔的杆壁固定设有通过转轴转动设置于安装口的内部,所述转轴的轴壁套设有扭簧,且扭簧的两端分别与工件预标记笔和安装口固定连接。

9、优选的,所述拉绳采用钢丝绳。

10、优选的,两个所述工件预标记笔的下端均位于切削刀头的下方,且两个工件预标记笔的下端接触设置。

11、优选的,所述底座的顶部且位于切削刀头的下方开设有退刀槽,且退刀槽的内部设有退刀板,所述退刀板的下表面与退刀槽的底部之间对称固定设有两个伸缩杆,两个所述伸缩杆的杆壁均套设有弹簧。

12、优选的,所述移动组件采用x轴丝杆传动机构和y轴丝杆传动机构。

13、(三)有益效果

14、与现有技术相比,本发明提供了一种金属切削机床用的定位机构,具备以下有益效果:

15、1、该金属切削机床用的定位机构,通过设有的压力传感器,plc控制器控制液泵工作,液泵可将供液箱内部的油排入至第二液压缸的内部,使得第二液压缸的活塞杆伸出并带动第一夹板移动,使得第一夹板将与工件的侧壁接触,第一夹板在与工件接触的过程中使得压力传感器的值逐渐增大,待压力传感器达到设置值时,此时压力传感器向plc控制器发出信号,通过plc控制器控制液泵,使得液泵停止持续供油或者将第二液压缸内部的油抽回一部分,从而可调节对夹板对工件的夹紧力度,避免对工件造成损伤的现象。

16、2、该金属切削机床用的定位机构,通过设有的工件预标记笔,plc控制器控制第一液压缸伸出时,使得电机和切削刀头下移,直到工件预标记笔与工件的表面接触,从而能够在工件的表面预标记。

17、3、该金属切削机床用的定位机构,通过设有的第二夹板、第三液压缸、红外线发射器和红外线接收器,如果工件的体积较大时,此时红外线发射器和红外线接收器可检测出工件面积大小,然后通过plc控制器控制第三液压缸伸出,使得第二夹板与第一夹板的间距可调节,从而能够保证第一夹板和第二夹板同时对工件的侧面夹紧,提高了对工件的定位稳定性。

技术特征:

1.一种金属切削机床用的定位机构,包括底座(1),其特征在于:所述底座(1)的顶部固定设有支撑架(2),所述支撑架(2)的顶部设置有移动组件(3),所述移动组件(3)的底部固定设有第一液压缸(4)的活塞杆末端固定设有固定框(5),所述固定框(5)的底部固定设有电机(6),所述电机(6)的输出端固定设有切削刀头(7);

2.根据权利要求1所述的一种金属切削机床用的定位机构,其特征在于:所述第一夹板(10)的两侧均设有第二夹板(14),所述第一夹板(10)的两侧内部均固定设有第三液压缸(15),且第三液压缸(15)的活塞杆末端与第二夹板(14)的侧壁固定连接,两侧所述第二夹板(14)的侧面内部分别固定嵌设有红外线发射器(16)和红外线接收器(17)。

3.根据权利要求2所述的一种金属切削机床用的定位机构,其特征在于:所述第三液压缸(15)与供液管连接,所述红外线发射器(16)和红外线接收器(17)均与plc控制器(13)电性连接。

4.根据权利要求1所述的一种金属切削机床用的定位机构,其特征在于:所述固定框(5)的两侧均设有安装口,所述工件预标记笔(25)穿过安装口的内部设置,且工件预标记笔(25)弹性转动设置于安装口的内部,所述固定框(5)的内部固定设有双头液压缸(18),所述双头液压缸(18)的两个活塞杆末端均固定设有拉绳(19),两个所述拉绳(19)的末端分别与两个工件预标记笔(25)的上端固定连接。

5.根据权利要求4所述的一种金属切削机床用的定位机构,其特征在于:所述工件预标记笔(25)的杆壁固定设有通过转轴(20)转动设置于安装口的内部,所述转轴(20)的轴壁套设有扭簧(21),且扭簧(21)的两端分别与工件预标记笔(25)和安装口固定连接。

6.根据权利要求4所述的一种金属切削机床用的定位机构,其特征在于:所述拉绳(19)采用钢丝绳。

7.根据权利要求1所述的一种金属切削机床用的定位机构,其特征在于:两个所述工件预标记笔(25)的下端均位于切削刀头(7)的下方,且两个工件预标记笔(25)的下端接触设置。

8.根据权利要求1所述的一种金属切削机床用的定位机构,其特征在于:所述底座(1)的顶部且位于切削刀头(7)的下方开设有退刀槽,且退刀槽的内部设有退刀板(22),所述退刀板(22)的下表面与退刀槽的底部之间对称固定设有两个伸缩杆(23),两个所述伸缩杆(23)的杆壁均套设有弹簧(24)。

9.根据权利要求1所述的一种金属切削机床用的定位机构,其特征在于:所述移动组件(3)采用x轴丝杆传动机构和y轴丝杆传动机构。

技术总结

本发明涉及机床技术领域,且公开了一种金属切削机床用的定位机构,包括底座,底座的顶部固定设有支撑架,支撑架的顶部设置有移动组件,移动组件的底部固定设有第一液压缸的活塞杆末端固定设有固定框,固定框的底部固定设有电机,电机的输出端固定设有切削刀头;底座的顶部两侧均固定设有第二液压缸,第二液压缸的活塞杆末端固定设有压力传感器,压力传感器的侧壁固定设有第一夹板,支撑架的侧壁固定设有供液箱,供液箱的内部固定设有液泵。该金属切削机床用的定位机构,能够自动调节对工件的夹紧力度,避免对工件造成挤压损伤的现象,同时带有工件预标记笔,可在工件的表面预先标记加工位置,提高了切削加工的精准度。

技术研发人员:施春标,仇学彪

受保护的技术使用者:容德精机(江苏)机床有限公司

技术研发日:

技术公布日:2024/10/10

- 还没有人留言评论。精彩留言会获得点赞!