用于液压系统的小尺寸薄壁褶皱滤网的成形方法

本发明属于液压系统零部件加工方法,具体涉及一种用于液压系统小尺寸薄壁褶皱滤网的成形方法。

背景技术:

1、在机器的液压系统中,诸如节流孔、安全阀以及其他敏感部件对小颗粒的污染物具有抵抗力,然而,大颗粒的污染物会导致这些部件失效,从而引发灾难性的后果。机器液压系统运行时,过滤器的作用是维持主要通道的洁净,而运行一段时间后引入的大颗粒污染物则需要由褶皱滤网进行防护,这种褶皱滤网通常位于重要部件如单向阀、节流阀和安全阀的上游,或与这些部件集成,如果滤网功能失常,将会迅速引发故障,甚至可能引发更严重的风险。

2、机器的液压系统极其复杂,涉及到许多不同类型的零部件,由于使用褶皱滤网的部件形状各异,因此各部件需要的褶皱滤网也会根据部件形状进行调整。部分部件的结构相对规则,但是仍有大量的部件需要配备具有复杂曲面的褶皱滤网,并且,由于这些部件的尺寸较小,许多都是毫米级别,整体结构不到一厘米,使得这种具有微通道并且有复杂曲面的微小部件的成型难度极高。例如,对于几毫米长度的曲面褶皱滤网,褶皱曲面长度小且形状复杂,这使得褶皱曲面难以成型,同时在褶皱曲面上形成微孔也面临困难,特别是在褶皱的根部上保持规则圆形通孔的微孔形状尤其困难。基于此,公开号为cn113843586b、公开日为2021年12月28日的中国专利公开了一种用于飞机液压系统复杂曲面褶皱滤网的组合加工方法,该方法特别适用于小尺寸、高复杂度的零部件的加工,但该加工方法过于单一且未考虑到带孔网板拉延成形球形件时容易出现拉裂缺陷的问题。

3、电子束切割技术是利用电子束的能量来熔化被切割的材料,通过熔化物蒸发或重力流动来形成切口,这种技术通常能实现大深径比微孔的加工,其优点包括高功率密度、工件变形小、高精度、以及几乎没有材料选择性等。目前,电子束切割技术主要应用于半导体制造,微电机系统,纳米电机系统和显微镜等多个领域,但尚未有报道显示其在复杂曲面微型部件加工方面的应用。

技术实现思路

1、本发明的目的是提供一种用于液压系统小尺寸薄壁褶皱滤网的成形方法,使用该方法加工的褶皱滤网的微通孔处不会出现拉裂缺陷。

2、本发明所采用的技术方案是,用于液压系统的小尺寸薄壁褶皱滤网的成形方法,具体按照以下步骤实施:

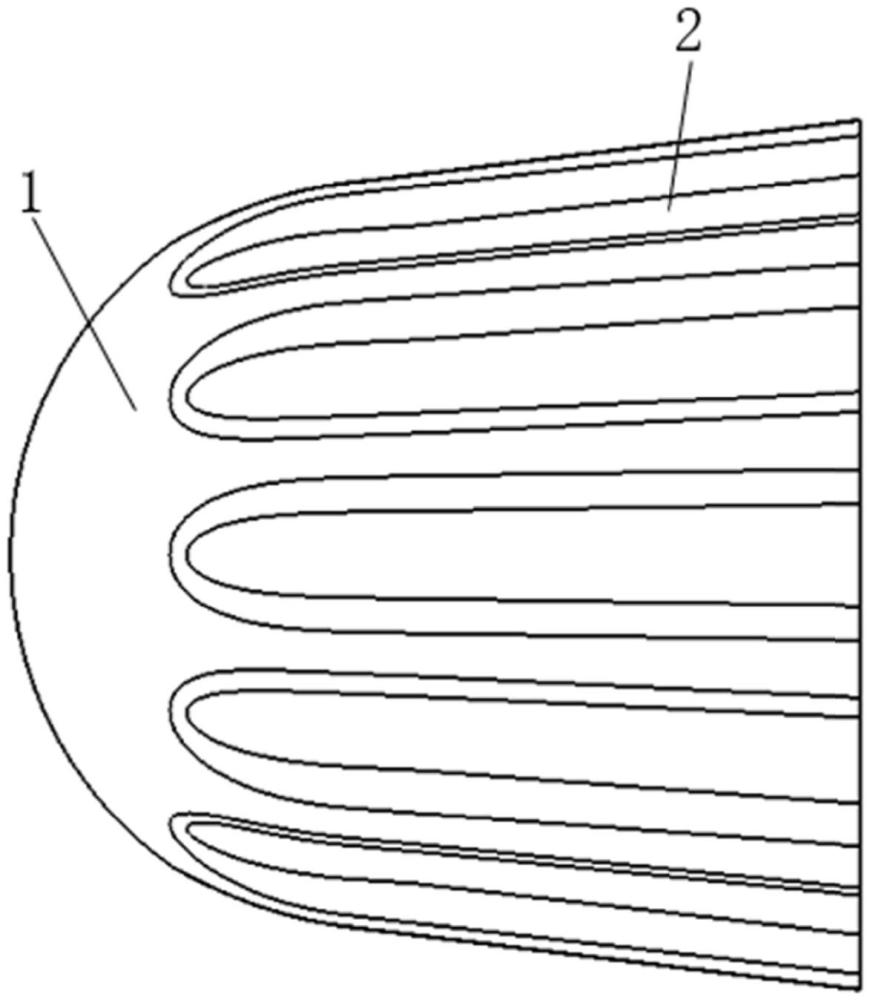

3、s1、通过电子束切割方法,在原始板材上加工出大深径比微通孔表面结构,形成表面微通孔化平板;

4、s2、通过展开褶皱滤网模型的褶皱面,拟合出其展开后的曲面各个部位的尺寸,然后通过冲压/旋压机床对步骤s1中得到的微通孔化平板进行冲压/旋压定型,加工成曲面筛网,并同时对曲面筛网的端部进行切割;

5、s3、通过冲压/滚压机床对步骤s2得到的曲面筛网进行冲压/滚压定型,加工出带褶皱的曲面筛网,并同时对带褶皱的曲面筛网进行端部切割。

6、本发明的特点还在于:

7、步骤s1具体为:

8、s11、将原始板材装夹固定在电子束加工平台上;

9、s12、在设备上导入待加工的微孔化图形,设置电子束加工工艺参数;

10、s13、启动电子束加工平台,按照设定的加工轨迹,加工出大深径比微通孔表面结构,形成表面微通孔化平板;

11、s14、加工完成,拆下表面微通孔化平板。

12、步骤s2具体为:

13、s21、确定褶皱滤网模型展开后曲面各个部位的尺寸,并根据该尺寸制作冲压/旋压用拉深变形模ls01;

14、s22、裁剪落料:将步骤s1得到的表面微通孔化平板放置于冲压/旋压机床加工位置,根据步骤s21得到的尺寸,利用裁剪模具进行裁剪落料,获得圆形平板毛坯件;

15、s23、一次变形:保持圆形平板毛坯件的加工位置不变,设置冲压/旋压工艺参数,采用拉深变形模ls01对圆形平板毛坯件进行冲压/旋压变形,冲压/旋压深度大于褶皱滤网展开后的总高度,冲压/旋压完成后获得曲面筛网。

16、步骤s21具体为:

17、展开褶皱滤网模型的褶皱面,将滤网模型的开口一侧圆心设为零点,该零点距头部中心点hmm,接着从零点平面开始,每隔hmm测得对应滤网褶皱的展开长度,该长度即为步骤s2所需加工成的曲面筛网对应平面圆的周长,由此可得出曲面筛网对应平面圆的半径,将测得的组半径数据与对应的距球顶距离进行拟合,从而得到一条二次曲线,将这条曲线沿着y轴旋转即可得到曲面筛网简图,根据该曲线及简图制作拉深变形模ls01。

18、步骤s3具体为:

19、s31、二次变形:将步骤s2得到的曲面筛网放置于冲压/滚压机床加工位置,设置冲压/滚压工艺参数,采用拉深变形模ls02对曲面筛网进行冲压/滚压变形,控制筛网中、底部区域褶皱成形,冲压/滚压完成后获得二次变形件;

20、s32、初次校形:保持二次变形件的加工位置不变,采用褶皱校形模具对二次变形件的曲面整体外形进行校正,包括褶皱初次校形,获得具有褶皱的准成品件;

21、s33、二次校形兼落料:保持准成品件的加工位置不变,采用褶皱校形-裁剪复合模具对准成品件的曲面及褶皱进行二次校形,同时对准成品件底部进行裁剪,形成圆形平端壳面,获得成品件;

22、s34、样品检验:对成品件的曲面、褶皱曲面、曲面上微孔的形状及尺寸进行检测。

23、步骤s23或步骤s31的变形过程中,产生曲面外观变形,不产生结构变形。

24、本发明的有益效果是:

25、本发明方法将电子束切割技术与冲压/旋压/滚压工艺相结合,先利用电子束切割技术在板材上加工出大深径比的微通孔阵列,然后分两次完成褶皱滤网的加工:首先利用冲压/旋压机床仅加工完成滤网中的曲面筛网结构,此次不加工褶皱,再利用冲压/滚压机床完成对褶皱的加工,且在两次成形过程中,仅产生曲面外观变形,不产生结构变形,使得圆孔形状不变形,该种加工方式可避免滤网微通孔处出现拉裂缺陷,进一步保证了加工滤网的质量。

26、本发明成形方法高效便捷、加工精度高且有多种成形方法可供组合,特别适用于小尺寸、高复杂度的零部件的加工。

技术特征:

1.用于液压系统的小尺寸薄壁褶皱滤网的成形方法,其特征在于,具体按照以下步骤实施:

2.根据权利要求1所述的用于液压系统的小尺寸薄壁褶皱滤网的成形方法,其特征在于,步骤s1具体为:

3.根据权利要求1所述的用于液压系统的小尺寸薄壁褶皱滤网的成形方法,其特征在于,步骤s2具体为:

4.根据权利要求3所述的用于液压系统的小尺寸薄壁褶皱滤网的成形方法,其特征在于,步骤s21具体为:

5.根据权利要求1所述的用于液压系统的小尺寸薄壁褶皱滤网的成形方法,其特征在于,步骤s3具体为:

6.根据权利要求3或5所述的用于液压系统的小尺寸薄壁褶皱滤网的成形方法,其特征在于,步骤s23或步骤s31的变形过程中,产生曲面外观变形,不产生结构变形。

技术总结

本发明公开了用于液压系统的小尺寸薄壁褶皱滤网的成形方法,包括:通过电子束切割方法,在原始板材上加工出大深径比微通孔表面结构,形成表面微通孔化平板;通过展开褶皱滤网模型的褶皱面,拟合出其展开后的曲面各个部位的尺寸,然后通过冲压/旋压机床对微通孔化平板进行冲压/旋压定型,加工成曲面筛网,并同时对曲面筛网的端部进行切割;通过冲压/滚压机床对曲面筛网进行冲压/滚压定型,加工出带褶皱的曲面筛网,并同时对带褶皱的曲面筛网进行端部切割。本发明成形方法高效便捷、加工精度高、有多种成形方法可供组合,且使用该方法加工的褶皱滤网的微通孔处不会出现拉裂缺陷,本发明成形方法特别适用于小尺寸、高复杂度的零部件的加工。

技术研发人员:肖旭东,张一晴,陈师凡,杜建,元振毅,赵鹏康,李言

受保护的技术使用者:西安理工大学

技术研发日:

技术公布日:2024/10/31

- 还没有人留言评论。精彩留言会获得点赞!