一种电池壳加工用缩口模具模架的制作方法

本发明涉及电池壳加工,具体为一种电池壳加工用缩口模具模架。

背景技术:

1、电池壳的制造过程中,缩口工艺是一个关键步骤,尤其在制造圆柱形电池壳时,缩口工艺的质量直接影响电池的密封性和性能。传统的电池壳缩口加工主要通过液压模具或机械模具来完成。这些传统模具在实际使用中存在一些不足之处。

2、现有的缩口模具主要通过直线运动的方式进行加工。具体而言,传统缩口模具通常包括上模和下模,通过上模向下模的挤压,实现对电池壳开口的缩小。然而,这种直线运动的缩口模具存在以下问题:

3、1)加工精度不高:传统缩口模具在对电池壳开口进行缩口时,受制于模具本身的精度以及加工过程中的对中性,容易出现加工精度不足的问题,导致电池壳开口尺寸和形状偏差较大,影响后续电池组装和密封性能。

4、2)工件变形和损伤:由于传统缩口模具通常采用单方向的挤压力,使得电池壳在加工过程中容易产生变形和损伤,特别是在开口部分,可能会出现裂纹或凹痕,严重影响产品质量。

5、3)加工效率低:传统的缩口模具在进行加工时,通常需要多次调节和校准模具位置,以保证工件的精度和一致性,这不仅增加了操作难度,也降低了生产效率。

6、4)模具磨损和维护成本高:传统缩口模具在高频率使用过程中,模具部件容易磨损,需要频繁的维护和更换,这不仅增加了生产成本,也影响了生产的连续性和稳定性。

7、针对上述问题,本发明提出了一种新的斜楔式电池壳加工用缩口结构,来解决目前存在的问题,旨在通过该技术,达到解决问题与提高实用价值性的目的。

技术实现思路

1、本发明旨在解决现有技术或相关技术中存在的技术问题之一。

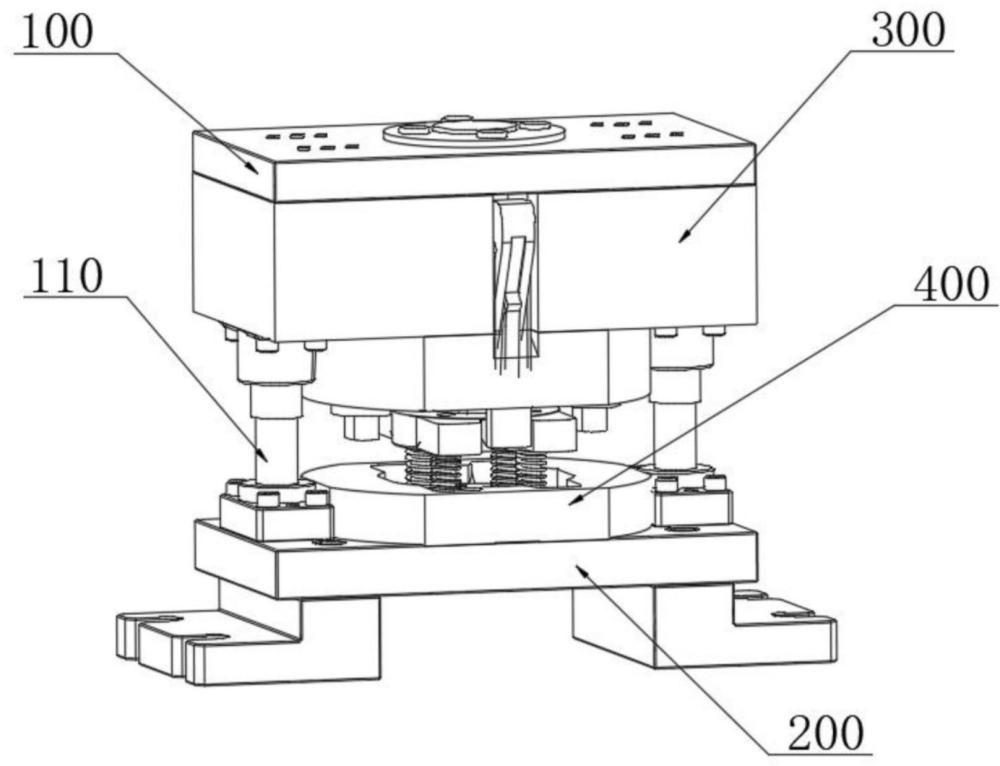

2、为此,本发明所采用的技术方案为:一种电池壳加工用缩口模具模架,包括:上压板、成型模架、缩口成型组件和限位套座,所述限位套座包括固定于成型模架表面的推座和支撑盘,所述支撑盘的顶面设有弹簧杆并通过弹簧杆固定连接有扶套座,所述缩口成型组件固定安装于上压板的底面,所述缩口成型组件包括静滑座、插销杆、缩口模瓣和固定于缩口模瓣一侧的斜楔推板,所述静滑座的内测设有滑导条,且斜楔推板的顶端与滑导条的底面滑动连接,所述插销杆滑动套接于静滑座的内侧,且插销杆的顶端设有滑销,所述斜楔推板的表面开设有套接于滑销表面的斜楔导槽,所述缩口模瓣、斜楔推板和插销杆的数量为若干且一一对应布置,所述缩口模瓣固定安装于斜楔推板的一侧,若干所述缩口模瓣呈扇形状且环周向组合形成环形结构,所述上压板的表面固定安装有芯模棒且芯模棒位于若干斜楔推板组合的轴心处。

3、本发明在一较佳示例中可以进一步配置为:所述上压板和成型模架表面设有相互连接的引导杆组,所述引导杆组包括分别固定于成型模架表面的伸缩滑杆以及固定于成型模架底面的滑杆套。

4、本发明在一较佳示例中可以进一步配置为:所述缩口模瓣的底面呈圆弧倒角状,所述缩口模瓣相对远离斜楔推板的一侧设有用于电池壳加工用缩口的型凸,且型凸表面呈圆滑过渡。

5、本发明在一较佳示例中可以进一步配置为:所述芯模棒顶端设有与上压板表面固定连接的法兰座,所述法兰座和芯模棒位于扶套座轴心线上。

6、本发明在一较佳示例中可以进一步配置为:所述斜楔推板的一侧设有与斜楔导槽平行的脊导槽,所述插销杆的表面转动安装有引导钩,所述引导钩的一端与脊导槽的表面滑动抵接。

7、本发明在一较佳示例中可以进一步配置为:所述插销杆的表面固定安装有弹簧片,且弹簧片的一端与引导钩的表面弹性抵接。

8、本发明在一较佳示例中可以进一步配置为:所述斜楔导槽呈倾斜布置且由顶端至底端逐渐靠近芯模棒表面,所述斜楔导槽的内侧和插销杆滑销的表面均做表面硬化处理。

9、本发明在一较佳示例中可以进一步配置为:所述扶套座表面设有用于套接电池壳的限位孔,所述弹簧杆为弹性伸缩杆结构,所述推座的表面开设有用于容置扶套座的空槽。

10、本发明所取得的有益效果为:

11、1.本发明中,通过设置新型运动缩口结构,利用上压板和成型模架之间的冲压作用力,在插销杆和斜楔推板作用下形成缩口模瓣的径向运动,确保在缩口过程中模具的对中性和稳定性,大幅提高加工精度,且在多个缩口模瓣径向运动作用中进行合模缩口,电池壳开口的尺寸和形状更加一致,减少了偏差,提升了电池壳的密封性能和整体质量。

12、2.本发明中,多个缩口模瓣在插销杆的进推运动中进行斜楔运动在缩口过程中能够逐步施加压力,避免了传统模具单方向挤压导致的工件变形和损伤问题,电池壳在加工过程中不易出现裂纹或凹痕,产品质量得到显著提升。

13、3.本发明中,在缩口模瓣的径向合模以及与芯模棒内撑形成完整型模结构,使缩口加工转换为模具成型,加工更加高效,减少了操作难度,提高了生产效率,此外,该结构的模具部件耐磨性更好,使用寿命更长,降低了维护频率和更换成本,显著减少了生产成本。

技术特征:

1.一种电池壳加工用缩口模具模架,其特征在于,包括:上压板(100)、成型模架(200)、缩口成型组件(300)和限位套座(400);

2.根据权利要求1所述的一种电池壳加工用缩口模具模架,其特征在于,所述上压板(100)和成型模架(200)表面设有相互连接的引导杆组(110),所述引导杆组(110)包括分别固定于成型模架(200)表面的伸缩滑杆以及固定于成型模架(200)底面的滑杆套。

3.根据权利要求1所述的一种电池壳加工用缩口模具模架,其特征在于,所述缩口模瓣(330)固定安装于斜楔推板(340)的一侧,若干所述缩口模瓣(330)呈扇形状且环周向组合形成环形结构,所述上压板(100)的表面固定安装有芯模棒(120)且芯模棒(120)位于若干斜楔推板(340)组合的轴心处。

4.根据权利要求3所述的一种电池壳加工用缩口模具模架,其特征在于,所述芯模棒(120)顶端设有与上压板(100)表面固定连接的法兰座(121),所述法兰座(121)和芯模棒(120)位于扶套座(430)轴心线上。

5.根据权利要求1所述的一种电池壳加工用缩口模具模架,其特征在于,所述缩口模瓣(330)的底面呈圆弧倒角状,所述缩口模瓣(330)相对远离斜楔推板(340)的一侧设有用于电池壳加工用缩口的型凸,且型凸表面呈圆滑过渡。

6.根据权利要求1所述的一种电池壳加工用缩口模具模架,其特征在于,所述斜楔推板(340)的一侧设有与斜楔导槽(341)平行的脊导槽(342),所述插销杆(320)的表面转动安装有引导钩(350),所述引导钩(350)的一端与脊导槽(342)的表面滑动抵接。

7.根据权利要求1所述的一种电池壳加工用缩口模具模架,其特征在于,所述插销杆(320)的表面固定安装有弹簧片(351),且弹簧片(351)的一端与引导钩(350)的表面弹性抵接。

8.根据权利要求1所述的一种电池壳加工用缩口模具模架,其特征在于,所述斜楔导槽(341)呈倾斜布置且由顶端至底端逐渐靠近芯模棒(120)表面,所述斜楔导槽(341)的内侧和插销杆(320)滑销的表面均做表面硬化处理。

9.根据权利要求1所述的一种电池壳加工用缩口模具模架,其特征在于,所述扶套座(430)表面设有用于套接电池壳的限位孔,所述弹簧杆(421)为弹性伸缩杆结构,所述推座(410)的表面开设有用于容置扶套座(430)的空槽。

技术总结

本发明涉及电池壳加工技术领域,具体为一种电池壳加工用缩口模具模架,包括:上压板、成型模架、缩口成型组件和限位套座,限位套座包括固定于成型模架表面的推座和支撑盘,支撑盘的顶面设有弹簧杆并通过弹簧杆固定连接有扶套座,缩口成型组件固定安装于上压板的底面,缩口成型组件包括静滑座、插销杆、缩口模瓣和固定于缩口模瓣一侧的斜楔推板。本发明中,通过设置新型运动缩口结构,利用上压板和成型模架之间的冲压作用力,在插销杆和斜楔推板作用下形成缩口模瓣的径向运动,确保在缩口过程中模具的对中性和稳定性,大幅提高加工精度,且在多个缩口模瓣径向运动作用中进行合模缩口,电池壳开口的尺寸和形状更加一致,减少了偏差,提升了电池壳的密封性能和整体质量。

技术研发人员:吴成亮,马轩,聂宋朝,刘明雄,罗辉

受保护的技术使用者:江苏助您智能机械科技有限公司

技术研发日:

技术公布日:2024/8/20

- 还没有人留言评论。精彩留言会获得点赞!