一种机箱四工站自动旋转拉铆装置的制作方法

本发明涉及一种拉铆装置,尤其涉及一种机箱四工站自动旋转拉铆装置。

背景技术:

1、随着移动通讯行业的快速增长,服务器机箱需求量逐年增加,作为其关键零部件之一的服务器机箱壳体零件需求量也随之增加,服务器机箱壳体零件多数零部件都是铆接连接,在实际生产中订单数多。拉铆铆接工艺作为一项很重要的工序,其精度要求很高,在生产过程中采用人工拉铆无法保证高精度,其主要表现为人工使用拉铆枪时无法做到拉铆角度始终不变,同时两次铆接的距离无法保证一。

2、目前市场上主流拉铆方法为采用人工拉铆或机器人配合视觉拉铆,人工拉铆效率低、故障率高、漏装问题严重、装配速度慢,机器人配合视觉拉铆采用单工位模式,但是机箱需要在不同的面进行拉铆,拉铆枪需要不断的调整位置,导致拉铆的总耗时较长,生产效率不高。

技术实现思路

1、本发明的目的在于:为了解决人工拉铆效率低、故障率高、漏装问题严重、装配速度慢,机器人配合视觉拉铆采用单工位模式,机箱需要在不同的面进行拉铆,拉铆枪需要不断的调整位置,导致拉铆的总耗时较长,生产效率不高的问题,而提供的一种机箱四工站自动旋转拉铆装置。

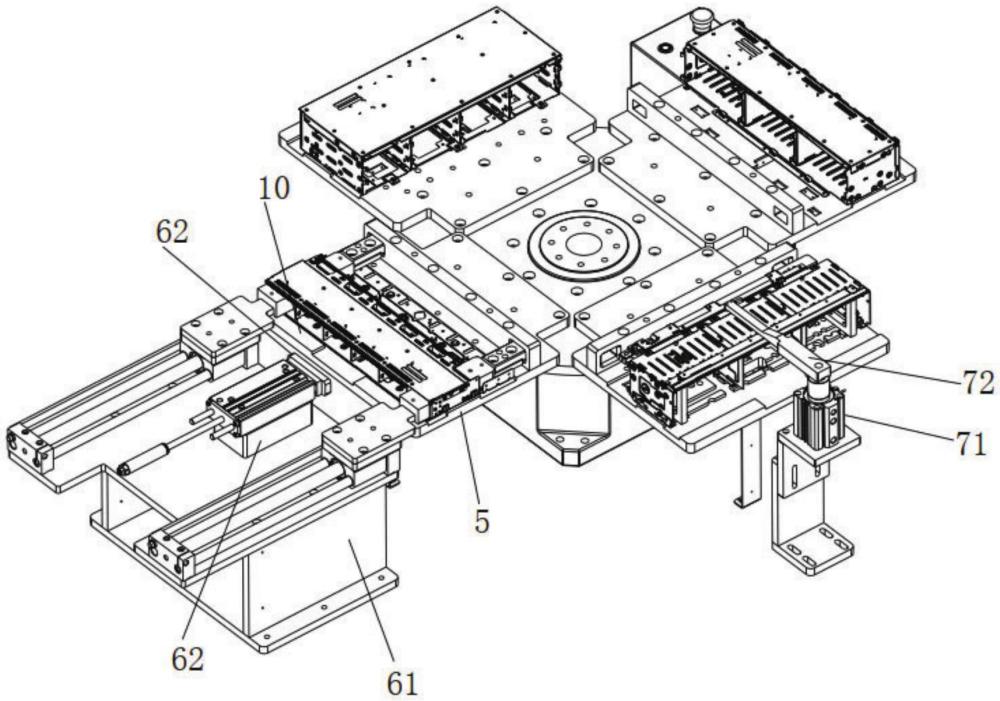

2、为了实现上述目的,本发明提供了一种机箱四工站自动旋转拉铆装置,其包括:

3、旋转组件,其包括机台、旋转台、驱动电机和四个调整部件,所述驱动电机内置在所述机台内,所述驱动电机的驱动轴与所述旋转台相连接并延伸出所述旋转台的表面,四个所述调整部件呈十字型布置在所述旋转台上,所述驱动电机的驱动轴带动所述调整部件转动;

4、定位板,所述定位板设置在所述调整部件上,所述定位板用于定位产品;

5、推料组件,所述推料组件设置在所述机台的一边;

6、压料组件,所述压料组件在所述机台靠近所述推料组件的一边;

7、至少一拉铆组件,所述拉铆组件包括三轴移动平台、拉铆钉枪和控制器,所述拉铆钉枪设置在所述三轴移动平台上,所述控制器控制三轴移动平台沿x、y、z方向移动。

8、作为上述技术方案的进一步描述:

9、所述调整部件包括第一齿轮、第二齿轮、皮带、第一皮带轮、第二皮带轮、第一转轴和第二转轴,所述第一齿轮设置在所述驱动电机的驱动轴上,所述第一齿轮与所述第二齿轮相啮合,所述第二齿轮设置在所述第一转轴上,所述第一转轴设置在所述旋转台上,所述第一皮带轮设置在所述第一转轴上且位于所述第二齿轮的下方,所述第一皮带轮通过所述皮带与所述第二皮带轮相连接,所述第二皮带轮设置在所述第二转轴上,所述第二转轴设置在所述旋转台上,所述定位板设置在所述第二转轴上。

10、作为上述技术方案的进一步描述:

11、所述第二转轴上设置有安装板,所述定位板可拆卸连接在所述安装板上。

12、作为上述技术方案的进一步描述:

13、所述定位板上设置有多个定位块。

14、作为上述技术方案的进一步描述:

15、所述推料组件包括支撑台、推料气缸和推料板,所述推料气缸水平布置在所述支撑台上,所述推料板设置在所述推料气缸上。

16、作为上述技术方案的进一步描述:

17、所述压料组件包括压料气缸和压料板,所述压料气缸竖直布置,所述压料板设置在所述压料气缸上。

18、作为上述技术方案的进一步描述:

19、所述拉铆钉枪的外壳上设置有连接板,所述连接板上设置有至少两压紧部件,所述压紧部件对称布置在铆接工作头的两端。

20、作为上述技术方案的进一步描述:

21、所述压紧部件包括下压气缸和下压板,所述下压板连接在所述下压气缸上。

22、作为上述技术方案的进一步描述:

23、所述下压板上设置有通孔,两所述下压板上通孔围城的区域的大小与铆钉的大小相适配。

24、综上所述,由于采用了上述技术方案,本发明的有益效果是:

25、1、本发明中,通过设置的机台、旋转台、驱动电机和调整部件可以使得工位不停地转动,在进行拉铆时,可以同时进行上料和下料,提高了生产加工效率,通过设置的三轴移动平台、拉铆钉枪和控制器,控制器控制三轴移动平台沿x、y、z方向移动,从而实现拉铆钉枪x、y、z方向位置的调节,从而可以根据不同的产品调节拉铆钉枪的位置,实现自动调整,提高拉铆质量,实现自动化拉铆。

26、2、本发明中,通过设置的第一齿轮、第二齿轮、皮带、第一皮带轮、第二皮带轮、第一转轴和第二转轴使得驱动电机在工作时,其在带动旋转台转动的同时,驱动电机的驱动轴上的第一齿轮可以带动第二齿轮转动,从而可以带动第一转轴转动,进而在通过皮带带动第二转轴转动,进而可以使定位板转动,实现产品转动,可以使产品需要铆接的一面靠近拉铆钉枪,可以减少移动平台调节的距离,进而提高拉铆效率,还可以使整体结构更加紧凑,节省安装空间。

技术特征:

1.一种机箱四工站自动旋转拉铆装置,其特征在于,包括:

2.根据权利要求1所述的一种机箱四工站自动旋转拉铆装置,其特征在于,所述调整部件包括第一齿轮、第二齿轮、皮带、第一皮带轮、第二皮带轮、第一转轴和第二转轴,所述第一齿轮设置在所述驱动电机的驱动轴上,所述第一齿轮与所述第二齿轮相啮合,所述第二齿轮设置在所述第一转轴上,所述第一转轴设置在所述旋转台上,所述第一皮带轮设置在所述第一转轴上且位于所述第二齿轮的下方,所述第一皮带轮通过所述皮带与所述第二皮带轮相连接,所述第二皮带轮设置在所述第二转轴上,所述第二转轴设置在所述旋转台上,所述定位板设置在所述第二转轴上。

3.根据权利要求2所述的一种机箱四工站自动旋转拉铆装置,其特征在于,所述第二转轴上设置有安装板,所述定位板可拆卸连接在所述安装板上。

4.根据权利要求1所述的一种机箱四工站自动旋转拉铆装置,其特征在于,所述定位板上设置有多个定位块。

5.根据权利要求1所述的一种机箱四工站自动旋转拉铆装置,其特征在于,所述推料组件包括支撑台、推料气缸和推料板,所述推料气缸水平布置在所述支撑台上,所述推料板设置在所述推料气缸上。

6.根据权利要求1所述的一种机箱四工站自动旋转拉铆装置,其特征在于,所述压料组件包括压料气缸和压料板,所述压料气缸竖直布置,所述压料板设置在所述压料气缸上。

7.根据权利要求1所述的一种机箱四工站自动旋转拉铆装置,其特征在于,所述拉铆钉枪的外壳上设置有连接板,所述连接板上设置有至少两压紧部件,所述压紧部件对称布置在铆接工作头的两端。

8.根据权利要求7所述的一种机箱四工站自动旋转拉铆装置,其特征在于,所述压紧部件包括下压气缸和下压板,所述下压板连接在所述下压气缸上。

9.根据权利要求8所述的一种机箱四工站自动旋转拉铆装置,其特征在于,所述下压板上设置有通孔,两所述下压板上通孔围城的区域的大小与铆钉的大小相适配。

技术总结

本发明公开了一种机箱四工站自动旋转拉铆装置,其包括:旋转组件,其包括机台、旋转台、驱动电机和四个调整部件,驱动电机内置在机台内,驱动电机的驱动轴与旋转台相连接并延伸出旋转台的表面,四个调整部件呈十字型布置在旋转台上,驱动电机的驱动轴带动调整部件转动;定位板,定位板设置在调整部件上,定位板用于定位产品;推料组件,推料组件设置在机台的一边;压料组件;至少一拉铆组件。本发明可以相较于现有技术可以解决人工拉铆效率低、故障率高、漏装问题严重、装配速度慢,机器人配合视觉拉铆采用单工位模式,机箱需要在不同的面进行拉铆,拉铆枪需要不断的调整位置,导致拉铆的总耗时较长,生产效率不高的问题。

技术研发人员:谢茂春,张耀华,李愉愉,何锦鸿

受保护的技术使用者:深圳数码模汽车技术有限公司

技术研发日:

技术公布日:2024/10/24

- 还没有人留言评论。精彩留言会获得点赞!