本发明属于机械加工,具体涉及一种异方形轮廓大深度楔形内腔的加工方法。

背景技术:

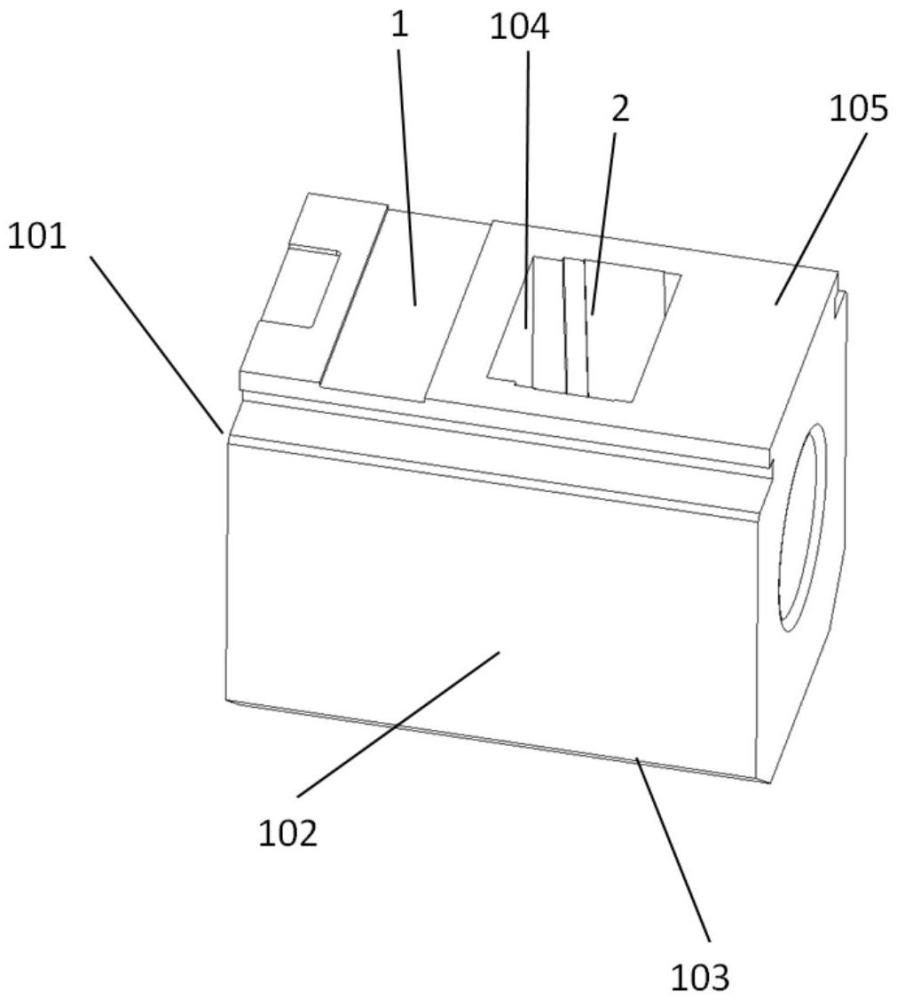

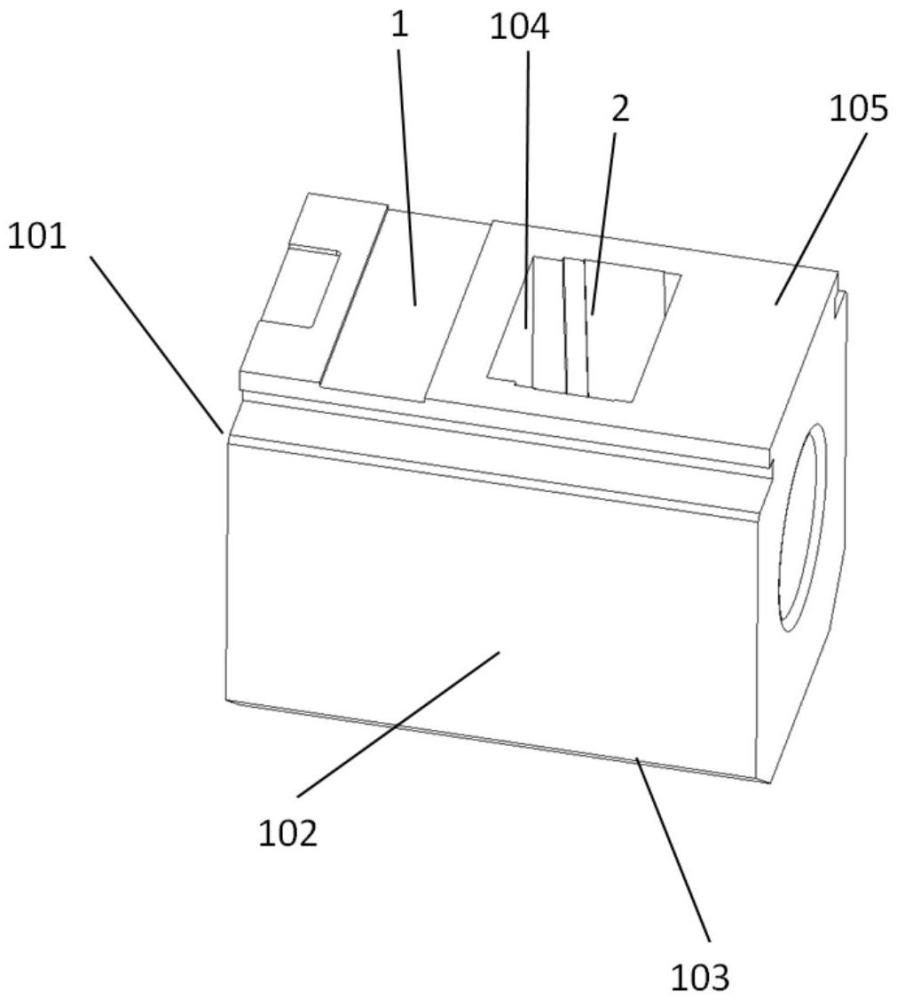

1、楔形腔体是某零件中用于容纳配偶零件、与配偶零件共同起密闭作用的结构。其整体为异方形轮廓、楔形腔体结构,见图1,整体由3处直面和1处斜面组成,其中左、右侧直面上有一组与纵向轴线呈一定夹角的斜导轨面,用于配偶零件在腔体内的上下滑动。

2、通常的加工方法为:铣削结合插削的加工方法,先在立式铣床类设备上粗加工出底孔,去除大量的加工余量;然后采用专用划线样板在待加工零件的上平面上画出异方形轮廓;再将某零件装夹在插床上,插削加工腔体的左、右侧面和前面共3处直面;再将零件安装在专用夹具上,使腔体的斜面调整至与插床主轴平行,插削加工斜面以及斜导轨面。以上加工方法存在以下缺点:

3、1)由于某零件材料强度高且腔体深度较深,插削加工时,为保证加工质量,需分为粗插、精插工序进行,中间涉及多次装夹及找正等准备工作,加工耗时较长、生产效率低;

4、2)插削加工腔体斜面时,需根据斜面的倾斜角度α(见图2)制作专用的夹具,面对不同角度的腔体结构,需设计、制作多套专用夹具,需求量大且使用范围单一,还需定期对夹具进行检测和维护,导致生产成本较高;

5、3)插削加工时,操作者劳动强度大,零件重量较重,约为1吨~2吨,粗插、精插加工前,需人工多次上、下料,翻货及装夹、找正;加工过程中,操作者需持续关注腔体异方形轮廓加工位置线的情况,导致工人劳动强度大;

6、4)质量可追溯性差,腔体加工去除的材料在过程中变成了废铁屑,不具备质量可追溯性。

7、因此,在没有专用夹具、专用机床的情况下,急需发明一种异方形轮廓大深度楔形内腔的加工方法解决以上难题。

技术实现思路

1、(一)要解决的技术问题

2、本发明要解决的技术问题是:提供一种异方形轮廓大深度楔形内腔的加工方法解决异方形轮廓大深度楔形内腔粗、精插加工耗时长、生产效率低下的问题

3、(二)技术方案

4、为解决上述技术问题,本发明提供一种异方形轮廓大深度楔形内腔的加工方法,包括以下步骤:

5、s1:根据待加工零件楔形内腔结构,以该零件上平面105为基准计算出内腔体斜面、导轨斜面倾斜角α以及内腔体异方形轮廓在下平面103的投影轮廓;

6、s2:将零件水平放置在线切割机床工作台201上,零件下平面103与机床工作台201贴紧,钼丝与零件前端面101、左侧面102定位找正,并根据前端面101、左侧面102与机床工作台201的相对坐标位置确定加工原点为内腔体在上平面105投影轮廓的中心;

7、s3:以加工原点为坐标原点,以零件前后两个端面过坐标原点的轴线为x轴,以零件左右两个端面过坐标原点的轴线为y轴,以过坐标原点垂直于xoy面的轴线为z轴,建立直角坐标系,根据各个坐标点参数设计加工程序及加工轨迹;

8、s4、将线切割机床上的钼丝调整至加工原点,根据s3中的加工程序、加工轨迹以及内腔体异方形轮廓在零件上平面105、下平面103的2个投影轮廓,设计钼丝倾斜角度切割腔体,完内成腔体从直腔到锥腔的加工。

9、其中,所述步骤s1中导轨斜面倾斜角α通过内腔体斜面在上平面105内的投影尺寸l1、在下平面103内的投影尺寸l2、切割深度h测量得到。

10、其中,所述步骤s3中坐标点参数包括:线切割机床的上导轮中心202与下导轮中心203的垂直距离h2、线切割机床下导轮中心203距机床工作台201的距离h1以及切割深度h。

11、其中,所述步骤s3中的切割轨迹设置为:以步骤s2中确定的加工原点为起始点,腔体前直面104与右侧面106的相交处作为初始切割点,沿前直面104→左侧直面→左侧斜导轨面→左侧直面→后方斜面→右侧直面→右侧斜导轨面→右侧直面的轨迹进行加工。

12、其中,所述步骤s4中钼丝倾斜角度通过计算切割机床的上导轮偏移位置a以及下导轮偏移位置b得到;

13、其中,a=(h2-h1)×tanα,b=h1×tanα;

14、线切割加工斜面时,通过控制线切割机床的上导轮、下导轮以不同的移动速率移动分别到达a、b两处,从而控制钼丝的倾斜度,然后上导轮、下导轮以相同移动速率沿着ox方向轴进行切割,直至斜面切割完成。

15、其中,所述步骤4中当完成斜面切割后割转换为直面切割时,上导轮、下导轮移动至垂直ox轴方向后以相同速度沿着x方向切割,直至直面切割完成。

16、(三)有益效果

17、与现有技术相比较,本发明具备如下有益效果:

18、1)本发明将异方形轮廓大深度楔形内腔加工改为线切割一次成型加工,减少了原本铣削、划线、粗插、精插多工序生产过程中的转运、反复装夹、找正的工时消耗,提高了生产效率;

19、2)解决了不同结构加工时夹具不能通用的问题,减少了专用夹具的成本消耗,在科研及多品种、小批量生产时,可大幅节约生产成本;

20、3)适应自动化的生产趋势,不需要工人全程操作,只需一次装夹、找正,提高了劳动生产率,降低了人工成本消耗;

21、4)线切割后的腔体余料可以完整保存,提升零件生产的质量可追溯性。

技术特征:1.一种异方形轮廓大深度楔形内腔的加工方法,其特征在于,包括以下步骤:

2.如权利要求1所述的异方形轮廓大深度楔形内腔的加工方法,其特征在于,所述步骤s1中导轨斜面倾斜角α通过内腔体斜面在上平面105内的投影尺寸l1、在下平面103内的投影尺寸l2、切割深度h测量得到。

3.如权利要求2所述的异方形轮廓大深度楔形内腔的加工方法,其特征在于,所述步骤s3中坐标点参数包括:线切割机床的上导轮中心202与下导轮中心203的垂直距离h2、线切割机床下导轮中心203距机床工作台201的距离h1以及切割深度h。

4.如权利要求3所述的异方形轮廓大深度楔形内腔的加工方法,其特征在于,所述步骤s3中的切割轨迹设置为:以步骤s2中确定的加工原点为起始点,腔体前直面104与右侧面106的相交处作为初始切割点,沿前直面104→左侧直面→左侧斜导轨面→左侧直面→后方斜面→右侧直面→右侧斜导轨面→右侧直面的轨迹进行加工。

5.如权利要求4所述的异方形轮廓大深度楔形内腔的加工方法,其特征在于,所述步骤s4中钼丝倾斜角度通过计算切割机床的上导轮偏移位置a以及下导轮偏移位置b得到;

6.如权利要求5所述的异方形轮廓大深度楔形内腔的加工方法,其特征在于,所述步骤4中当完成斜面切割后割转换为直面切割时,上导轮、下导轮移动至垂直ox轴方向后以相同速度沿着x方向切割,直至直面切割完成。

技术总结本发明涉及一种异方形轮廓大深度楔形内腔的加工方法,属于机械加工技术领域。包括:S1:分析异方形轮廓大深度楔形内腔的结构;S2:确定加工原点,并计算出腔体投影轮廓与零件外形、加工原点的位置关系,S3:以坐标点参数设计加工程序及加工轨迹;S4:完成腔体从直腔到锥腔的加工,本发明将异方形轮廓大深度楔形内腔加工改为线切割一次成型加工,减少了原本铣削、划线、粗插、精插多工序生产过程中的转运、反复装夹、找正的工时消耗,提高了生产效率。

技术研发人员:王蓉,王海维,李颖,张斌,王燕花,常二亲,刘雨果

受保护的技术使用者:山西北方机械制造有限责任公司

技术研发日:技术公布日:2024/10/14