一种热轧薄规格花纹板的制造方法与流程

本发明涉及热连轧花纹板制造领域,具体涉及一种热轧薄规格花纹板的制造方法。

背景技术:

1、花纹板因其具有美观、防滑效果好、易于清刷等特点,广泛应用于建筑、机械制造、桥梁、交通、造船等各个领域。热连轧是生产花纹钢板的主要工序,扁豆形花纹板以其耐磨、美观、防滑及不存油水而成为花纹板的主要豆形。花纹钢板通常对产品成分、性能没有特殊的要求,而市场需求量大、价格较高,所以,花纹板通常是热连轧企业的效益品种,各大钢厂均在竞相开发与生产,生产厚度规格范围一般是2.5-8.0mm(gb/t 3277 花纹钢板)。随着汽车制造业的发展,花纹板的用途得到拓展,热轧花纹板被广泛应用到微卡、轻卡、重载汽车的车厢制造。但是,从汽车制造工艺、加工成本及绿色加工角度的行业需要,对汽车专用热轧花纹板的品质及使用性能提出了更高、特殊的质量需求:

2、(1)规格更薄:厚度1.2-3.0mm,宽度1050-1250mm及1500mm以上;

3、(2)板形质量更苛严:为满足汽车制造加工工艺需要,花纹钢板的不平度度≤5mm/5m;

4、(3)免酸洗表面:为满足绿色制造及降低加工成本需要,花纹钢板不经过酸洗直接油漆,花纹钢板必须达到免酸洗钢的质量(即带钢表面的氧化铁皮不得脱漏影响汽车部件加工后的油漆工艺及质量);

5、(4)外观美观:花纹板豆形长度大小一致,且花纹钢板表面不得存在挤压的凹坑。

6、因此,重载汽车制造专用热轧花纹板生产还存在以下共性技术难题及技术瓶颈:

7、(1)花纹板轧制,压花机架(精轧机组末机架f7)轧制负荷大,板形控制难度大,薄规格、极薄规格花纹板轧制板形控制难度更大,尤其是花纹高度与板形控制的矛盾关系,致使花纹板、尤其薄规格花纹板轧制板形控制是行业的共性技术难题;

8、(2)免酸洗钢的氧化铁皮控制必须得采用低卷取温度(500℃-570℃),低温卷取必然会因热应力导致带钢不同程度的瓢曲,直接影响最终钢板的不平度,这是一技术瓶颈;

9、(3)薄规格花纹轧制过程温降大,轧制负荷重、轧制状态差,板形及花纹高度难以保证。

技术实现思路

1、有鉴于此,本发明提供一种热轧薄规格(1.2-3.0mm)花纹板的制造方法,能够制造出应用汽车车厢领域的专用花纹板,此外生产出的花纹板也可以用于其它领域。

2、本发明的热轧薄规格花纹板的制造方法,其选择轧制用钢铸坯的化学成分按质量百分比计为c=0.05%~0.09%,si≤0.10%,mn=0.80%~1.0%,p≤0.020%,s≤0.010%,ti=0.005%-0.020%,cr=0.020%-0.050%;其余为fe和不可避免的杂质;

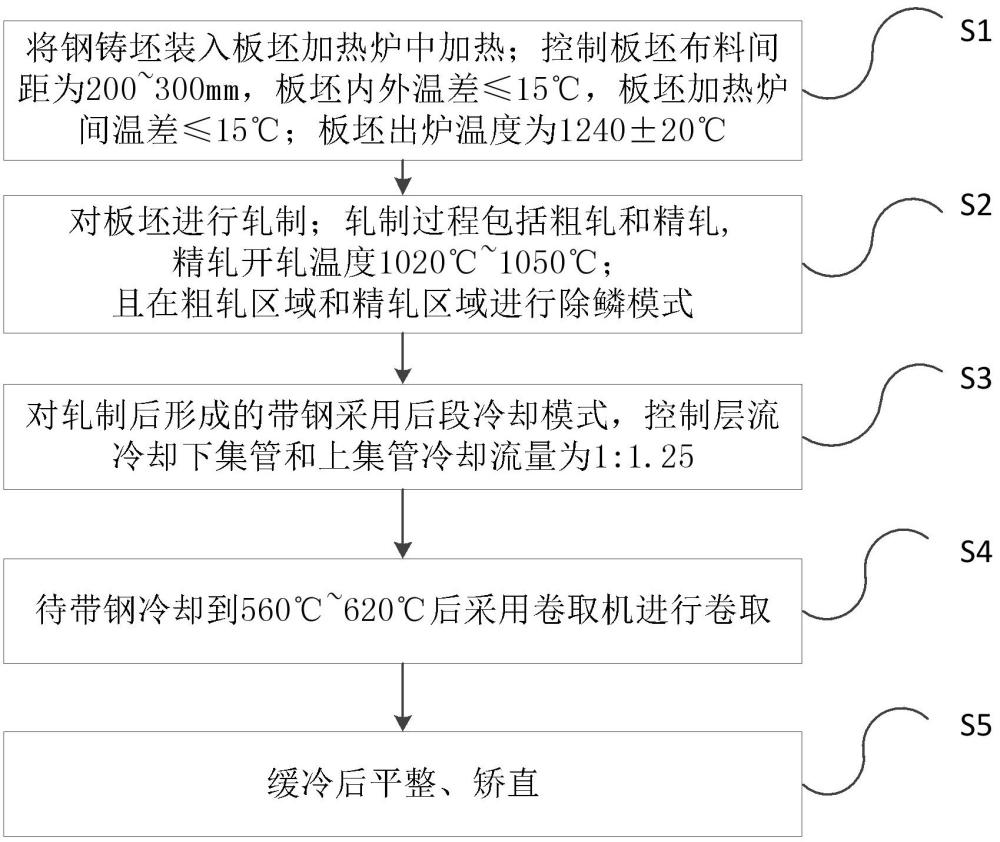

3、热轧薄规格花纹板的制造方法包括以下步骤:

4、s1,将钢铸坯装入板坯加热炉中加热;控制板坯布料间距为200~300mm,板坯内外温差≤15℃,板坯加热炉间温差≤15℃;板坯出炉温度为1240±20℃;

5、s2,对板坯进行轧制;轧制过程包括粗轧和精轧,精轧开轧温度1020℃~1050℃;且在粗轧区域和精轧区域进行除鳞模式;

6、s3,对轧制后形成的带钢采用后段冷却模式,控制层流冷却下集管和上集管冷却流量为1:1.2~1.3;

7、s4,待带钢冷却到560℃~620℃后采用卷取机进行卷取;

8、s5,缓冷后平整、矫直。

9、在一些实施例中,步骤s1中,将钢铸坯装入板坯加热炉中加热方式包括冷装或热装,在冷装条件下,钢铸坯的均热时间≥30min;在热装条件下,钢铸坯的均热时间为20~30min。

10、在一些实施例中,步骤s2中,在粗轧区域进行除鳞模式包括:在粗轧区域加热炉后立即除鳞,以及在粗轧e2r2首末道次除鳞,控制除鳞压力为16~18mpa。

11、在一些实施例中,步骤s2中,在精轧区域进行除鳞模式包括:采用一排高压集管除鳞,控制除鳞压力为25~30mpa。

12、在一些实施例中,步骤s2中,所采用的一排高压集管为远离精轧机的一排高压除鳞集管。

13、在一些实施例中,步骤s2中,粗轧采用两架粗轧机实施,其中,第一架粗轧机进行1道次或0道次轧制,第二架粗轧机进行5道次轧制,粗轧出口速度为4.8~5.5m/s。

14、在一些实施例中,步骤s2中,进行精轧的精轧机组由7个精轧机架组成,7个精轧机架采用轧辊液压弯辊及窜辊控制带钢板形,窜辊采用循环窜功能,控制窜辊步进长度为5~10mm。

15、在一些实施例中,7个精轧机架分别为f1~f7,其中f7为轧花机架,轧花机架f7配置负辊形曲线工作辊;轧花机架f7相对压下量设定为14%±1%。

16、在一些实施例中,步骤s2中,精轧过程在f1与f2间或f2与f3间可选地使用冷却水冷却,所投用的冷却水流量设定为80~120m3/h。

17、在一些实施例中,f1与f2间还设置有用于除鳞的中压集管,使用时,控制中压集管的除鳞压力为8~12mpa。中压集管与冷却水择一使用;且当带钢厚度为2.0mm以上时,在精轧过程选择使用冷却水。

18、在一些实施例中,在两架粗轧机和精轧机组之间还设置有热卷箱,步骤s2还包括:经粗轧后的中间坯进入热卷箱中,之后进入精轧区域,中间坯在精轧过程中采用升速轧制,穿带速度为9.0~11.0m/s,终轧目标温度为840~870℃。

19、在一些实施例中,精轧机架f1~f7采用润滑轧制,其中轧花机架f7润滑轧制控制油水比为0.15%~0.30%。

20、在一些实施例中,步骤s2中还包括,控制中间坯厚度32±2mm,且轧制过程保证中间坯、带钢横向温差δt≤25℃。

21、在一些实施例中,步骤s3中,后段冷却包括:关闭卷取机的夹送辊、助卷辊冷却水。

22、在一些实施例中,步骤s3进一步包括:花纹带钢采用后段冷却模式时,冷却段侧喷全部开启。

23、在一些实施例中,步骤s4进一步包括,待带钢冷却到570℃~600℃后进行卷取。

24、在一些实施例中,利用卷取机卷曲带钢时,设定助卷辊压力为60kn~65kn,控制卷取机的卷取单位张力为12n/mm2~17n/mm2。

25、在一些实施例中,钢铸坯的化学成分cr控制范围为0.025%~0.035%。

26、本发明的有益效果为:本发明结合热连轧工艺、装备及品种规格及质量控制难题,通过理论研究与工业实践验证,形成的创新技术成熟,实用性强、应用可靠;通过特殊的成分设计、采用创新的冷却方式、冷却强度及终冷温度,突破薄规格花纹板低温卷取后板形瓢曲的技术控制瓶颈,实现板形与氧化铁皮的解耦控制,具有强创新型及实用性;本发明技术立足现有工艺装备及控制,不增加投资、实用效果良好,具有良好的推广应用价值,工艺技术成熟、实施应用方便可靠、再现及重现性好,具有创造性及较强的实用性。

技术特征:

1.一种热轧薄规格花纹板的制造方法,其特征在于,

2.根据权利要求1所述的热轧薄规格花纹板的制造方法,其特征在于,步骤s1中,将钢铸坯装入板坯加热炉中加热方式包括冷装或热装,在冷装条件下,所述钢铸坯的均热时间≥30min;在热装条件下,所述钢铸坯的均热时间为20~30min。

3.根据权利要求1所述的热轧薄规格花纹板的制造方法,其特征在于,步骤s2中,在粗轧区域进行除鳞模式包括:在粗轧区域加热炉后立即除鳞,以及在粗轧e2r2首末道次除鳞,控制除鳞压力为16~18mpa。

4.根据权利要求1所述的热轧薄规格花纹板的制造方法,其特征在于,步骤s2中,在精轧区域进行除鳞模式包括:采用一排高压集管除鳞,控制除鳞压力为25~30mpa。

5.根据权利要求4所述的热轧薄规格花纹板的制造方法,其特征在于,步骤s2中,所采用的一排高压集管为远离精轧机的一排高压除鳞集管。

6.根据权利要求1所述的热轧薄规格花纹板的制造方法,其特征在于,步骤s2中,所述粗轧采用两架粗轧机实施,其中,第一架粗轧机进行1道次或0道次轧制,第二架粗轧机进行5道次轧制,粗轧出口速度为4.8~5.5m/s。

7.根据权利要求1所述的热轧薄规格花纹板的制造方法,其特征在于,步骤s2中,进行精轧的精轧机组由7个精轧机架组成,7个精轧机架采用轧辊液压弯辊及窜辊控制带钢板形,所述窜辊采用循环窜功能,控制窜辊步进长度为5-10mm。

8.根据权利要求7所述的热轧薄规格花纹板的制造方法,其特征在于,所述7个精轧机架分别为f1~f7,其中f7为轧花机架,轧花机架f7配置负辊形曲线工作辊;轧花机架f7相对压下量设定为14%±1%。

9.根据权利要求8所述的热轧薄规格花纹板的制造方法,其特征在于,步骤s2中,精轧过程在f1与f2间或f2与f3间可选地使用冷却水冷却,所投用的冷却水流量设定为80-120m3/h。

10.根据权利要求9所述的热轧薄规格花纹板的制造方法,其特征在于,f1与f2间还设置有用于除鳞的中压集管,使用时,控制中压集管的除鳞压力为8~12mpa;所述中压集管与冷却水择一使用;且当所述带钢厚度为2.0mm以上时,在精轧过程选择使用冷却水。

11.根据权利要求1所述的热轧薄规格花纹板的制造方法,其特征在于,在两架粗轧机和精轧机组之间还设置有热卷箱,步骤s2还包括:经粗轧后的中间坯进入热卷箱中,之后进入精轧区域,中间坯在精轧过程中采用升速轧制,穿带速度为9.0~11.0m/s,终轧目标温度为840~870℃。

12.根据权利要求8所述的热轧薄规格花纹板的制造方法,其特征在于,

13.根据权利要求1所述的热轧薄规格花纹板的制造方法,其特征在于,

14.根据权利要求1所述的热轧薄规格花纹板的制造方法,其特征在于,步骤s3中,所述后段冷却包括:关闭卷取机的夹送辊、助卷辊冷却水。

15.根据权利要求1所述的热轧薄规格花纹板的制造方法,其特征在于,步骤s3进一步包括:花纹带钢采用后段冷却模式时,冷却段侧喷全部开启。

16.根据权利要求1所述的热轧薄规格花纹板的制造方法,其特征在于,步骤s4进一步包括,待带钢冷却到570℃~600℃后进行卷取。

17.根据权利要求16所述的热轧薄规格花纹板的制造方法,其特征在于,利用卷取机卷曲带钢时,设定助卷辊压力为60kn~65kn,控制所述卷取机的卷取单位张力为12n/mm2~17n/mm2。

18.根据权利要求1所述的热轧薄规格花纹板的制造方法,其特征在于,所述钢铸坯的化学成分cr控制范围为0.025%~0.035%。

技术总结

本发明涉及热连轧花纹板制造领域,具体涉及一种热轧薄规格花纹板的制造方法。其包括以下步骤:S1,将钢铸坯装入板坯加热炉中加热;S2,对板坯进行轧制;轧制过程包括粗轧和精轧,精轧开轧温度1020℃~1050℃;且在粗轧区域和精轧区域进行除鳞模式;S3,对轧制后形成的带钢采用后段冷却模式,控制层流冷却下集管和上集管冷却流量为1:1.2~1.3;S4,待带钢冷却到560℃~620℃后采用卷取机进行卷取;S5,缓冷后平整、矫直。本申请采用创新的冷却方式、冷却强度及终冷温度等,突破薄规格花纹板低温卷取后板形瓢曲的技术控制瓶颈,实现板形与氧化铁皮的解耦控制,具有强创新型及实用性。

技术研发人员:刘勇,何亮,付芹,雷红刚,朱自军,邓超,吴昊,唐政,陈建波,唐阳华,卫丹

受保护的技术使用者:攀钢集团攀枝花钢钒有限公司

技术研发日:

技术公布日:2024/9/9

- 还没有人留言评论。精彩留言会获得点赞!