一种压力钢管加劲环卷制设备及其卷制工艺的制作方法

本发明涉及卷制设备,更具体地说,本发明涉及一种压力钢管加劲环卷制设备及其卷制工艺。

背景技术:

1、压力钢管加劲环是在水利工程建设中用于增强压力钢管抗外压稳定性的结构组件,当压力钢管受到外部压力,比如在放空状态下的内外气压差、埋藏式钢管周围的土压力、混凝土浇筑压力或是灌浆压力等,就有可能产生失稳和屈曲现象。为了避免这种情况,会在钢管的外表面增加加劲环来提高其结构稳定性,目前对加劲环的生产加工通常是采用三辊卷板机将平板材料,通过冷加工的方式弯曲成所需的弧度,且目前对于加劲环的加工,通常是采用分段加工,加工出若干个弧形加劲环,然后将其分段焊接在压力钢管上,拼接焊接形成一个圆形的加劲环,并焊接在压力钢管上。

2、而对于大型石油炼化项目中的高压反应器制造加劲环,这个反应器的工作压力极高,需要使用厚度超过100毫米的高强钢条来确保结构的安全性和可靠性,而高强钢虽然具有优异的强度和耐磨性能,但同时也表现出较低的塑性,特别是在低温条件下,这使得冷卷加工变得极为困难,因此目前采用热卷的方式,对高强钢条加热后再进行卷制,热卷过程中,钢条被加热至其再结晶温度以上,这会显著降低材料的屈服强度和提高其塑性,使得厚板可以更容易地在卷板机上弯曲成所需的形状,而且不至于开裂或产生永久性损伤。

3、然而高强钢条在加热后,其高强钢条表面会产生一层氧化皮,由于需要在高强钢条加热后再进行卷制加工,若高强钢条表面存在氧化物,会出现氧化物与高强钢条侧边产生挤压,造成高强钢条边缘产生凹陷,进而会影响将钢条焊接在压力钢管上的焊接质量,影响焊接后加劲环的抗压强度,因此,需要在卷制前将高强钢条表面的氧化皮清理掉再进行卷制,但是对于高强钢条在卷制时,由于其厚度较厚,需要对高强钢条进行缓慢卷制,但是在卷制过程中,加热后的高强钢条暴露在空气中,并且高强钢条温度较高,则在卷制过程中,其高强钢条的表面还会生成氧化物,则在卷制过程中,会出现氧化物与高强钢条侧边产生挤压,造成高强钢条边缘产生凹陷的问题。

技术实现思路

1、本发明提供的一种压力钢管加劲环卷制设备及其卷制工艺,所要解决的问题是:目前在卷制过程中,加热后的高强钢条暴露在空气中,并且高强钢条温度较高,则在卷制过程中,其高强钢条的表面还会生成氧化物,则在卷制过程中,会出现氧化物与高强钢条侧边产生挤压,造成高强钢条边缘产生凹陷的问题。

2、为实现上述目的,本发明提供如下技术方案:一种压力钢管加劲环卷制设备,包括:机体,机体上设置有两个固定位置的主动辊以及一个可竖向运动的被动辊,被动辊与两个主动辊均为可旋转设置,被动辊的中心处于两个主动辊中心连线的垂直平分线上,被动辊与两个主动辊通过旋转对钢条进行卷制;

3、机体上还设置有刮除件,刮除件包括下刮板与上刮板,钢条位于上刮板与下刮板之间,且下刮板的端部与钢条的底部接触,上刮板的端部钢条的顶部接触,刮除件用于在卷制过程中刮除钢条表面的氧化物。

4、在一个优选的实施方式中,机体上设置有进给机构一,进给机构一包括转动设置的转动座一,转动座一的一侧安装有驱动件二,驱动件二的输出端安装有丝杆,下刮板与丝杆螺纹配合连接,且下刮板滑动设置在转动座一内。

5、在一个优选的实施方式中,机体上设置有角度调节机构一,角度调节机构一包括侧架,转动座一转动设置在侧架内,侧架上安装有驱动件一,驱动件一的输出端安装有连接架,连接架内安装有圆轴,转动座一的一侧安装有侧框架,圆轴滑动设置在侧框架内。

6、在一个优选的实施方式中,机体上设置有进给机构二,进给机构二包括转动座二,转动座二转动设置在机体上,转动座二上安装有驱动件三,驱动件三的输出端与上刮板固定连接,且上刮板滑动设置在转动座二内。

7、在一个优选的实施方式中,机体上设置有吹气机构,吹气机构包括吹气组件,吹气组件的出气端连接有连接管一,连接管一的端部连接有软管一,软管一的端部连接有横管一,横管一安装在转动座二的一侧,且横管一上安装有出气头,出气头的出气端指向钢条的顶部。

8、在一个优选的实施方式中,机体上还设置有吸取机构,吸取机构包括抽气组件,抽气组件连接有连接管二,连接管二的端部连接有软管二,软管二的端部连接有横管二,横管二安装在转动座二的另一侧,横管二上安装有吸取头,吸取头的进气端指向钢条的顶部。

9、在一个优选的实施方式中,机体上安装有两个挡板,两个挡板的端部均为弧形设置。

10、在一个优选的实施方式中,机体上设置有旋转驱动机构,旋转驱动机构包括电机,电机的输出端连接有减速机的输入端,减速机的输出端安装有主动齿轮,两个主动辊的端部均安装有从动齿轮,主动齿轮与两个从动齿轮相啮合。

11、在一个优选的实施方式中,机体上设置有竖向驱动机构,竖向驱动机构包括液压缸,液压缸的输出端安装有滑座,被动辊转动设置在滑座内。

12、一种压力钢管加劲环卷制设备的卷制工艺,包括以下步骤:

13、步骤一、通过两个主动辊与一个被动辊对钢条进行卷制加工;

14、步骤二、卷制过程中,通过下刮板刮除钢条下表面生成的氧化物,通过上刮板刮除钢条上表面生成的氧化物;

15、步骤三、通过吹气机构,将钢条上位于上刮板一侧所刮除残留的氧化物吹离钢条的上表面;

16、步骤四、通过吸取机构,将钢条上位于上刮板另一侧所刮除的氧化物吸取收集。

17、本发明的有益效果在于:

18、本发明通过刮除件,在卷制过程中,将钢条表面产生的氧化物刮除,避免钢条在卷制过程中表面产生氧化物,导致钢条侧边受氧化物挤压,造成钢条边缘产生凹陷的问题。

19、本发明通过设置吹气机构,将钢条上表面残留的氧化物吹离钢条,即可避免钢条上表面位于上刮板一侧堆积氧化物,造成钢条上表面受氧化物挤压产生凹陷的问题。

20、本发明通过设置吸取机构,吸取头吸取刮下的氧化物,避免上刮板另一侧刮除的氧化物顺着钢条的弧形表面依旧存在于钢条表面的问题。

技术特征:

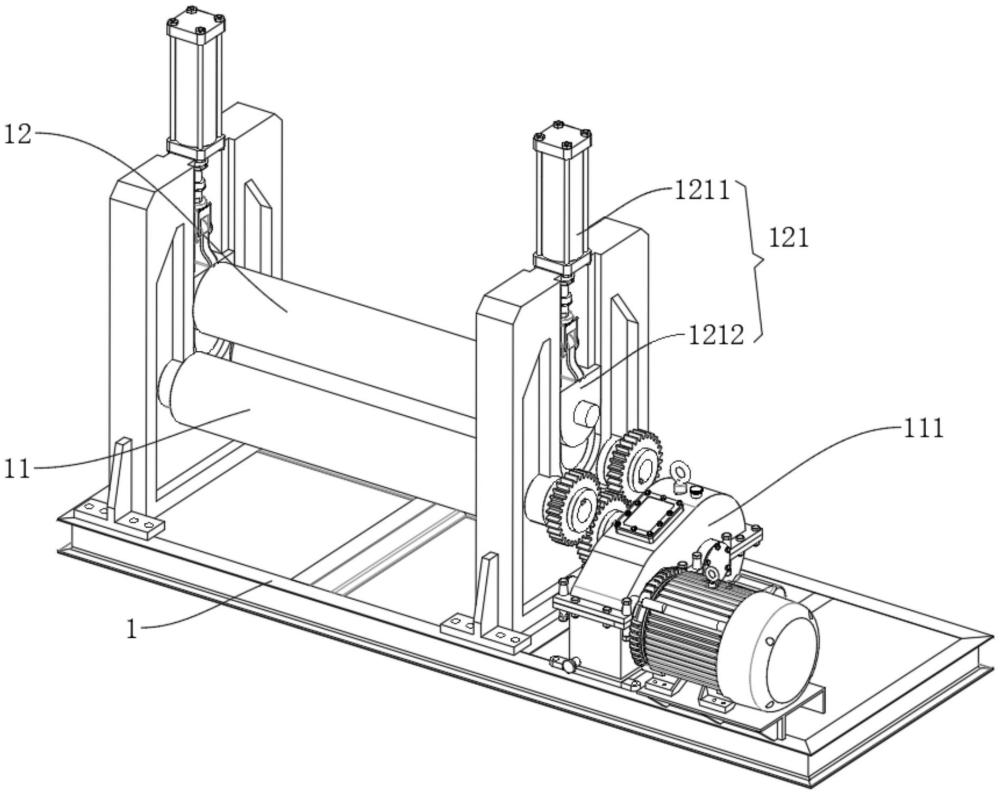

1.一种压力钢管加劲环卷制设备,其特征在于,包括:机体(1),所述机体(1)上设置有两个固定位置的主动辊(11)以及一个可竖向运动的被动辊(12),所述被动辊(12)与两个主动辊(11)均为可旋转设置,所述被动辊(12)的中心处于两个主动辊(11)中心连线的垂直平分线上,所述被动辊(12)与两个主动辊(11)通过旋转对钢条(9)进行卷制;

2.根据权利要求1所述的一种压力钢管加劲环卷制设备,其特征在于:所述机体(1)上设置有进给机构一(4),所述进给机构一(4)包括转动设置的转动座一(41),所述转动座一(41)的一侧安装有驱动件二(42),所述驱动件二(42)的输出端安装有丝杆(43),所述下刮板(21)与丝杆(43)螺纹配合连接,且下刮板(21)滑动设置在转动座一(41)内。

3.根据权利要求2所述的一种压力钢管加劲环卷制设备,其特征在于:所述机体(1)上设置有角度调节机构一(3),所述角度调节机构一(3)包括侧架(31),所述转动座一(41)转动设置在侧架(31)内,所述侧架(31)上安装有驱动件一(32),所述驱动件一(32)的输出端安装有连接架(33),所述连接架(33)内安装有圆轴(34),所述转动座一(41)的一侧安装有侧框架(35),所述圆轴(34)滑动设置在侧框架(35)内。

4.根据权利要求3所述的一种压力钢管加劲环卷制设备,其特征在于:所述机体(1)上设置有进给机构二(5),所述进给机构二(5)包括转动座二(51),所述转动座二(51)转动设置在机体(1)上,所述转动座二(51)上安装有驱动件三(52),所述驱动件三(52)的输出端与上刮板(22)固定连接,且上刮板(22)滑动设置在转动座二(51)内。

5.根据权利要求4所述的一种压力钢管加劲环卷制设备,其特征在于:所述机体(1)上设置有吹气机构(6),所述吹气机构(6)包括吹气组件(61),所述吹气组件(61)的出气端连接有连接管一(62),所述连接管一(62)的端部连接有软管一(63),所述软管一(63)的端部连接有横管一(64),所述横管一(64)安装在转动座二(51)的一侧,且横管一(64)上安装有出气头(65),所述出气头(65)的出气端指向钢条(9)的顶部。

6.根据权利要求5所述的一种压力钢管加劲环卷制设备,其特征在于:所述机体(1)上还设置有吸取机构(7),所述吸取机构(7)包括抽气组件(71),所述抽气组件(71)连接有连接管二(72),所述连接管二(72)的端部连接有软管二(73),所述软管二(73)的端部连接有横管二(74),所述横管二(74)安装在转动座二(51)的另一侧,所述横管二(74)上安装有吸取头(75),所述吸取头(75)的进气端指向钢条(9)的顶部。

7.根据权利要求6所述的一种压力钢管加劲环卷制设备,其特征在于:所述机体(1)上安装有两个挡板(8),两个挡板(8)的端部均为弧形设置。

8.根据权利要求7所述的一种压力钢管加劲环卷制设备,其特征在于:所述机体(1)上设置有旋转驱动机构(111),所述旋转驱动机构(111)包括电机(1111),所述电机(1111)的输出端连接有减速机(1112)的输入端,所述减速机(1112)的输出端安装有主动齿轮(1113),两个主动辊(11)的端部均安装有从动齿轮(1114),所述主动齿轮(1113)与两个从动齿轮(1114)相啮合。

9.根据权利要求8所述的一种压力钢管加劲环卷制设备,其特征在于:所述机体(1)上设置有竖向驱动机构(121),所述竖向驱动机构(121)包括液压缸(1211),所述液压缸(1211)的输出端安装有滑座(1212),所述被动辊(12)转动设置在滑座(1212)内。

10.一种如权利要求9所述的压力钢管加劲环卷制设备的卷制工艺,其特征在于,包括以下步骤:

技术总结

本发明公开了一种压力钢管加劲环卷制设备及其卷制工艺,具体涉及卷制设备领域,该卷制设备包括:机体,机体上设置有两个固定位置的主动辊以及一个可竖向运动的被动辊,被动辊与两个主动辊均为可旋转设置,被动辊的中心处于两个主动辊中心连线的垂直平分线上,被动辊与两个主动辊通过旋转对钢条进行卷制;机体上还设置有刮除件,刮除件包括下刮板与上刮板,钢条位于上刮板与下刮板之间,且下刮板的端部与钢条的底部接触,上刮板的端部钢条的顶部接触。本发明通过刮除件,在卷制过程中,将钢条表面产生的氧化物刮除,避免钢条在卷制过程中表面产生氧化物,导致钢条侧边受氧化物挤压,造成钢条边缘产生凹陷的问题。

技术研发人员:刁进,侯淑媛,蔡挺

受保护的技术使用者:江苏进源压力容器有限公司

技术研发日:

技术公布日:2024/11/18

- 还没有人留言评论。精彩留言会获得点赞!