降低超大型铝合金整体框模锻件残余应力的冷压方法与流程

本发明属于模锻件残余应力控制领域,具体的是降低超大型铝合金整体框模锻件残余应力的冷压方法。

背景技术:

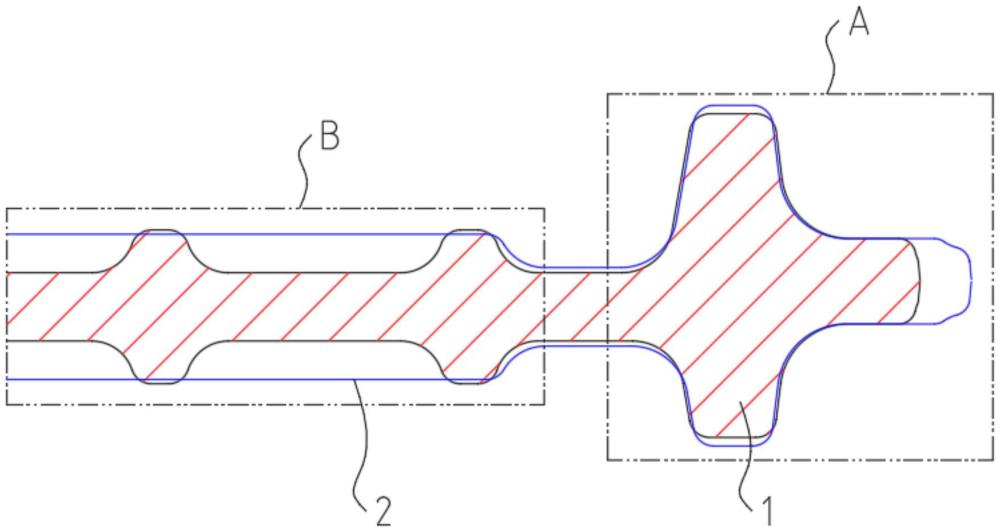

1、超大型铝合金整体框模锻件是指投影面积大于5㎡的模锻件,目前,由于控制残余应力技术受限,国内主机厂在加工超大型铝合金整体框零件时一般采用预拉伸板来加工,超大型铝合金整体框模锻件还未得到有效应用。预拉伸板残余应力经拉伸消减后,残余应力可控,加工零件变形风险低,但同时,预拉伸板存在性能富裕度不高、纤维流线截断、材料利用率低等问题,因此,超大型铝合金整体框模锻件研制极为必要。对于中、小型铝合金模锻件,通常采用txx52(传统冷压法)工艺进行残余应力消减(见图1,蓝色线为冷压模2、黑色线为锻件模型),但对于筋条结构纵横交错的超大型铝合金整体框模锻件,此种方法存在以下问题:

2、1、载荷过大:传统方法应用于超大型铝合金整体框模锻件冷压时模具(或工装)与锻件接触面积过大,冷压载荷过大,一般无法达到指定冷压变形量;

3、2、应力传递效果差:整体框梁类锻件筋薄且高,冷压筋顶时应力传递效率低,无法达到锻件筋条芯部(零件区域)残余应力消减目的;

4、3、模具匹配性差:传统冷压方案(包括但不限于txx52)在应用于简单锻件时锻件与冷压模具(工装)匹配容易,对于超大型铝合金整体框模锻件,其纵横交错的筋条、腹板结构、实际工况条件下的热缩放系数波动都给锻件与冷压模具(工装)匹配带来巨大困难。

5、有鉴于此,申请人拟提出一种新型冷压方案,从残余应力趋势为原理指标,在克服通过冷压工艺方法缺点的同时有效达到控制零件变形的目的。

技术实现思路

1、本发明的目的是提供一种降低超大型铝合金整体框模锻件残余应力的冷压方法,有效降低残余应力、降低冷压变形吨位,达到控制零件变形的目的。

2、本发明采用的技术方案是:降低超大型铝合金整体框模锻件残余应力的冷压方法,包括以下步骤:

3、步骤一、根据整体框零件设计在三维建模软件中建模锻件模型,所述锻件模型包括锻件高筋、锻件腹板和锻件低筋;所述锻件模型在锻件高筋进行完整特征设计,锻件高筋的内侧面与外侧面均为具有拔模斜度的平面;锻件高筋的内侧面与锻件腹板之间呈圆弧过渡,锻件高筋的外侧面与锻件腹板之间呈圆弧过渡;

4、步骤二、根据锻件模型设计冷压模,所述冷压模包括与锻件模型的锻件高筋对应的冷压高筋腔、与锻件腹板对应的冷压腹板腔和与锻件低筋对应的冷压低筋腔;所述冷压高筋腔的腔顶相对所述锻件高筋的筋顶为正间隙;所述冷压高筋腔的内侧面相对于锻件高筋的内侧面为负间隙;所述冷压高筋腔的外侧面相对于锻件高筋的外侧面为负间隙;所述冷压腹板腔相对于所述锻件腹板为正间隙;所述冷压低筋腔的腔顶相对所述锻件低筋的筋顶为负间隙;

5、步骤三、锻件模型及冷压模设计好后,用专用模拟软件计算锻件经淬火、使用冷压模冷压卸载后残余应力状态及冷压载荷,以此为依据同时根据设备极限能力小量优化冷压模;

6、步骤四、根据最终确定的锻件模型及冷压模实施锻件锻造、固溶淬火、冷压工艺,按固化加工工艺加工零件后检测零件变形情况。

7、进一步的,所述锻件腹板包括相邻于锻件高筋的锻件近距离腹板和远离锻件高筋的锻件远距离腹板;所述冷压腹板腔包括相邻于冷压高筋腔的冷压近距离腹板腔和远离冷压高筋腔的冷压远距离腹板腔;所述冷压近距离腹板腔相当于锻件近距离腹板为正间隙;所述冷压远距离腹板腔与冷压低筋腔平齐。

8、进一步的,锻件模型的拔模斜度平面保留宽度为≥20mm,所述拔模斜度为5~10°。

9、进一步的,冷压模的冷压高筋腔的腔顶与锻件外缘筋顶平面按正间隙值≥5mm;冷压模外缘高筋内外侧平面区域相对于锻件模型设计负间隙值为外缘高筋厚度的2~3%。

10、本发明的有益效果是:其一、本发明根据超大型整体框模锻件的结构特点,通过冷压高筋腔的腔顶相对所述锻件高筋的筋顶为正间隙,且拔模面的设置,较传统txx52方案,承压面在压机运动方向投影面积较直接压筋顶小,因此冷压变形力更小,特别对于超大型整体框模锻件,成形力超出设备极限能力往往是限制残余应力有效消减的壁垒。

11、其二、传统txx52冷压法冷压模一般在筋条处与锻件模型筋条处均设有正间隙,锻件放置于冷压模后可能出现晃动、定位不准等匹配性问题,本发明将冷压模与锻件模型高筋侧壁设计为负间隙,即冷压工序摆料时锻件靠近筋顶处斜面与冷压模具靠近筋底处斜面直接接触,同时除高筋外,冷压模其余内部底筋不作出筋条腹板结构,可实现冷压时直接将锻件位置锁定,无需考虑冷压定位匹配性问题。

12、其三、对于高且窄的外缘高筋,传统txx52冷压法无法将塑性应变传递至缘条芯部,造成缘条芯部残余残余应力无法有效消除,本方案通过冷压侧壁,使材料流向筋顶处,可将外缘条芯部残余应力有效消除。

技术特征:

1.降低超大型铝合金整体框模锻件残余应力的冷压方法,其特征在于:包括以下步骤:

2.如权利要求1所述的降低超大型铝合金整体框模锻件残余应力的冷压方法,其特征在于:所述锻件腹板(12)包括相邻于锻件高筋(11)的锻件近距离腹板(121)和远离锻件高筋(11)的锻件远距离腹板(122);

3.如权利要求2所述的降低超大型铝合金整体框模锻件残余应力的冷压方法,其特征在于:锻件模型(1)的拔模斜度平面保留宽度为≥20mm,所述拔模斜度为5~10°。

4.如权利要求1-3任意一项权利要求所述的降低超大型铝合金整体框模锻件残余应力的冷压方法,其特征在于:冷压模(2)的冷压高筋腔(21)的腔顶与锻件外缘筋顶平面按正间隙值≥5mm。

5.如权利要求4所述的降低超大型铝合金整体框模锻件残余应力的冷压方法,其特征在于:冷压模(2)外缘高筋内外侧平面区域相对于锻件模型设计负间隙值为外缘高筋厚度的2~3%。

技术总结

本发明降低超大型铝合金整体框模锻件残余应力的冷压方法,属于模锻件残余应力控制领域,目的有效降低残余应力。锻件模型的锻件高筋的内侧面与外侧面均为具有拔模斜度的平面。根据锻件模型设计的冷压模的高筋腔的腔顶相对锻件高筋的筋顶为正间隙;冷压高筋腔的侧面相对于锻件高筋的侧面为负间隙;冷压腹板腔相对于锻件腹板为正间隙;冷压低筋腔的腔顶相对锻件低筋的筋顶为负间隙。优化冷压模;冷压模实施锻件锻造。承压面在压机运动方向投影面积较直接压筋顶小,因此冷压变形力更小。冷压模与锻件模型高筋侧壁为负间隙,冷压时直接将锻件位置锁定,无需考虑冷压定位匹配性问题。通过冷压侧壁,使材料流向筋顶处,有效消除外缘条芯部残余应力。

技术研发人员:宋琦,崔明亮,龚彬,黄小庆,莫安军,魏明刚,方越平,闵武,余胜峰,栗文强

受保护的技术使用者:中国第二重型机械集团德阳万航模锻有限责任公司

技术研发日:

技术公布日:2024/10/14

- 还没有人留言评论。精彩留言会获得点赞!