匀流腔小孔面加工方法及匀流装置与流程

本发明属于半导体设备,尤其涉及一种匀流腔小孔面加工方法及匀流装置。

背景技术:

1、半导体装备行业中,高压气流会被经常施加到半导体工件的表面上。高压气流在使用过程中的关键点在于如何控制均匀性,理想的状态是在半导体工件的表面上的每一个点的气流强度均相等。传统技术中,会使用布满小孔的气体分散器(即匀流装置)来使得气流均匀。

2、现有匀流装置在生产制造时,首先会将预加工工件粗加工形成半成品件,然后在半成品件的底端钻孔形成进气孔,顶端间隔钻设一排孔形成排气孔,再从左右两端钻孔以形成能够连接进气孔和多个排气孔的匀流腔,最后将位于半加工件顶端的材料余量进行切除,以使半成品件的尺寸符合使用要求,并保持顶端表面的光滑。目前去除材料余量的手段主要有两种:(1)使用加工中心刀具进行加工,但会使排气孔产生不同程度的堵塞,部分毛刺翻边严重;(2)先使用加工中心刀具进行粗加工,将除了排气孔表面材料余量外的其余面上的材料余量进行切削去除,然后再使用磨床进行磨削精加工,去除排气孔表面材料余量,但这种方式会使得排气孔会被翻边的毛刺堵塞,导致排气孔外观不可见。

3、基于以上所述,现继续一种匀流腔小孔面加工方法及匀流装置,来解决现有技术存在的问题。

技术实现思路

1、本发明的第一个目的在于提供一种匀流腔小孔面加工方法,能够在不影响排气孔排气的情况下,去除排气孔表面处的材料余量,从而确保加工工艺质量。

2、为达此目的,本发明采用以下技术方案:

3、匀流腔小孔面加工方法,用于在预加工工件的预设表面上开设多个同排设置的排气孔,包括以下步骤:

4、开粗:去除所述预加工工件上所述预设表面以外表面的材料余量,并形成半成品件;

5、第一次开孔:于所述半成品件上,与所述预设表面相邻的表面贯穿开设匀流腔;

6、第二次开孔:于所述半成品件上,所述预设表面上同排开设多个所述排气孔,所述排气孔连通于所述匀流腔,且所述排气孔的排列方向与所述匀流腔的延伸方向相平行,于与所述预设表面相对的表面开设进气孔,所述进气孔连通于所述匀流腔;

7、切割:使用线切割的方式,去除所述预设表面上的材料余量,以形成成品件。

8、作为优选,在实行切割步骤之前,还包括步骤:

9、第一次封堵:使用第一封堵件将所述匀流腔两端的开口进行封堵;

10、磨粒流:使用磨粒流介质依次穿过所述进气孔、所述匀流腔和所述排气孔,且所述磨粒流介质与所述进气孔、所述匀流腔和所述排气孔的内侧壁能够贴合接触,以去除所述进气孔、所述匀流腔以及所述排气孔的内侧壁上的杂质。

11、作为优选,所述第一封堵件通过氩弧焊或者气体保护焊的焊接方式密封固定于所述匀流腔的两端开口处。

12、作为优选,在实行磨粒流步骤之后,还包括步骤:

13、第二次封堵:将内部具有所述匀流腔的部分所述半成品件进行割除,以去除所述第一封堵件,以检测露出开口的所述匀流腔的表面光滑度,然后使用第二封堵件再次将所述匀流腔两端的开口进行封堵。

14、作为优选,所述第二封堵件通过电子束焊接的焊接方式密封固定于所述匀流腔的两端开口处。

15、作为优选,在步骤切割和第二次封堵之间,还包括步骤:

16、精修:再次去除所述半成品件上所述预设表面以外表面的材料余量。

17、作为优选,所述排气孔的开设尺寸范围为:φ0.75mm<a<φ0.85mm。

18、作为优选,所述预设表面上的材料余量的厚度尺寸范围为:0mm<h<2.5mm。

19、作为优选,所述排气孔设置有75个。

20、本发明所提供的匀流腔小孔面加工方法的有益效果:通过先将除了排气孔表面材料余量外的其余面上的材料余量进行切削去除,以初步形成匀流装置的外形构造,再通过第一次开孔和第二次开孔步骤分别加工出匀流腔、进气孔和排气孔,从而可以有效提高加工成型的精度和质量,最后再使用线切割的方式将排气孔表面材料余量进行切割去除。由于线切割是通过电火花放电来实现材料切割和加工,因此在点火花放电过程中,在电极和半成品件之间形成的离子化气体能够防止毛刺的产生,保证了排气孔表面的光洁度,也不会导致排气孔被堵塞,从而能够在不影响排气孔排气的情况下,去除排气孔表面处的材料余量,进而确保了加工工艺质量。

21、本发明的第二个目的在于提供一种匀流装置,能够提高加工质量。

22、为达此目的,本发明采用以下技术方案:

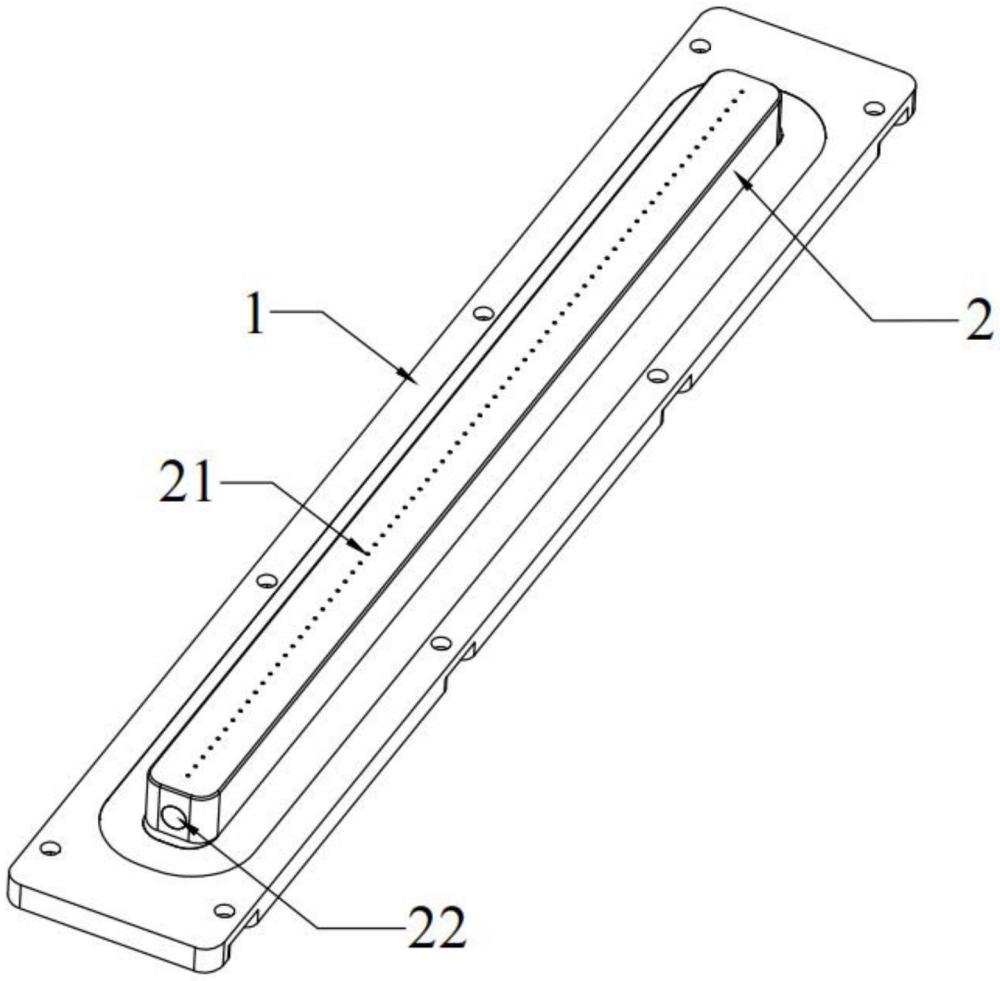

23、匀流装置,所述匀流装置通过上述的匀流腔小孔面加工方法制得。

24、本发明所提供的匀流装置的有益效果:该匀流装置通过上述的匀流腔小孔面加工方法值得,从而通过利用线切割方式的特性,可以保证排气孔表面的光洁度,不会导致排气孔被毛刺等杂质堵塞,从而能够在不影响排气孔排气的情况下,去除排气孔表面处的材料余量,从而有效确保了该匀流装置的生产质量和稳定性。

技术特征:

1.匀流腔小孔面加工方法,用于在预加工工件的预设表面上开设多个同排设置的排气孔(21),其特征在于,包括以下步骤:

2.根据权利要求1所述的匀流腔小孔面加工方法,其特征在于,在实行切割步骤之前,还包括步骤:

3.根据权利要求2所述的匀流腔小孔面加工方法,其特征在于,所述第一封堵件通过氩弧焊或者气体保护焊的焊接方式密封固定于所述匀流腔(22)的两端开口处。

4.根据权利要求2所述的匀流腔小孔面加工方法,其特征在于,在实行磨粒流步骤之后,还包括步骤:

5.根据权利要求4所述的匀流腔小孔面加工方法,其特征在于,所述第二封堵件(3)通过电子束焊接的焊接方式密封固定于所述匀流腔(22)的两端开口处。

6.根据权利要求4所述的匀流腔小孔面加工方法,其特征在于,在步骤切割和第二次封堵之间,还包括步骤:

7.根据权利要求1-6中任一项所述的匀流腔小孔面加工方法,其特征在于,所述排气孔(21)的开设尺寸范围为:φ0.75mm<a<φ0.85mm。

8.根据权利要求1-6中任一项所述的匀流腔小孔面加工方法,其特征在于,所述预设表面上的材料余量的厚度尺寸范围为:0mm<h<2.5mm。

9.根据权利要求1-6中任一项所述的匀流腔小孔面加工方法,其特征在于,所述排气孔(21)设置有75个。

10.匀流装置,其特征在于,所述匀流装置通过权利要求1-9中任一项所述的匀流腔小孔面加工方法制得。

技术总结

本发明属于半导体设备技术领域,公开了一种匀流腔小孔面加工方法及匀流装置。该方法包括如下步骤:开粗:去除预加工工件上预设表面以外表面的材料余量,并形成半成品件;第一次开孔:于与预设表面相邻的表面贯穿开设匀流腔;第二次开孔:于预设表面上同排开设多个排气孔,排气孔连通于匀流腔,且排气孔的排列方向与匀流腔的延伸方向相平行,于与预设表面相对的表面开设进气孔,进气孔连通于匀流腔;切割:使用线切割去除预设表面上的材料余量,以形成成品件。通过上述方法制得的匀流装置,保证了排气孔表面的光洁度,也不会导致排气孔被堵塞,从而能够在不影响排气孔排气的情况下,去除排气孔表面处的材料余量,进而确保了加工工艺质量。

技术研发人员:姚力军,鲍伟江,昝小磊,占卫君,严薪,马小焰

受保护的技术使用者:上海睿昇半导体科技有限公司

技术研发日:

技术公布日:2024/10/31

- 还没有人留言评论。精彩留言会获得点赞!