镁锂合金异形管件加工方法与流程

本发明涉及金属材料加工,更为具体地,涉及一种镁锂合金异形管件加工方法。

背景技术:

1、在ar(增强现实)智能领域,ar智能设备中通常会用到非共轴、变截面的异形管构件,例如,ar眼镜的镜腿,其为决定设备体验与可靠性的关键结构件。

2、目前此类异形管构件的传统加工方式,一般采用塑料通过注塑工艺制造基础管件,再通过拼接和胶粘的方式形成最终的异形管构件;或采用铝合金通过冲压工艺制造基础管件,再通过拼接和焊接的方式连接形成最终的异形管构件。该传统加工方式在实现复杂的非共轴、变截面的异形管件结构方面存在一定困难,并且在轻量化、美观性和防尘防水性能方面亦有所局限;而上述限制不仅束缚了设计创新,也导致了结构重量大、成本高以及使用舒适度欠佳等问题。

3、相较于上述传统加工方式,3d打印技术是目前具有潜力的复杂结构一体成型工艺,但是由于其存在效率低、成本高、表面粗糙度大等问题,尤其对于一些轻质金属材料(如镁合金)由于安全因素及工艺限制,无法进行大规模生产。

4、综上所述,目前缺少一种能够加工出同时具有轻量化、无缝隙、防尘防水性能好等优点的非共轴、变截面的异形管构件的有效方案。

技术实现思路

1、鉴于上述问题,本发明的目的是提供一种镁锂合金异形管件加工方法,以便于解决现有技术中,缺少能够加工出同时具有轻量化、无缝隙、防尘防水性能好等优点的非共轴、变截面的异形管构件的有效方案的问题。

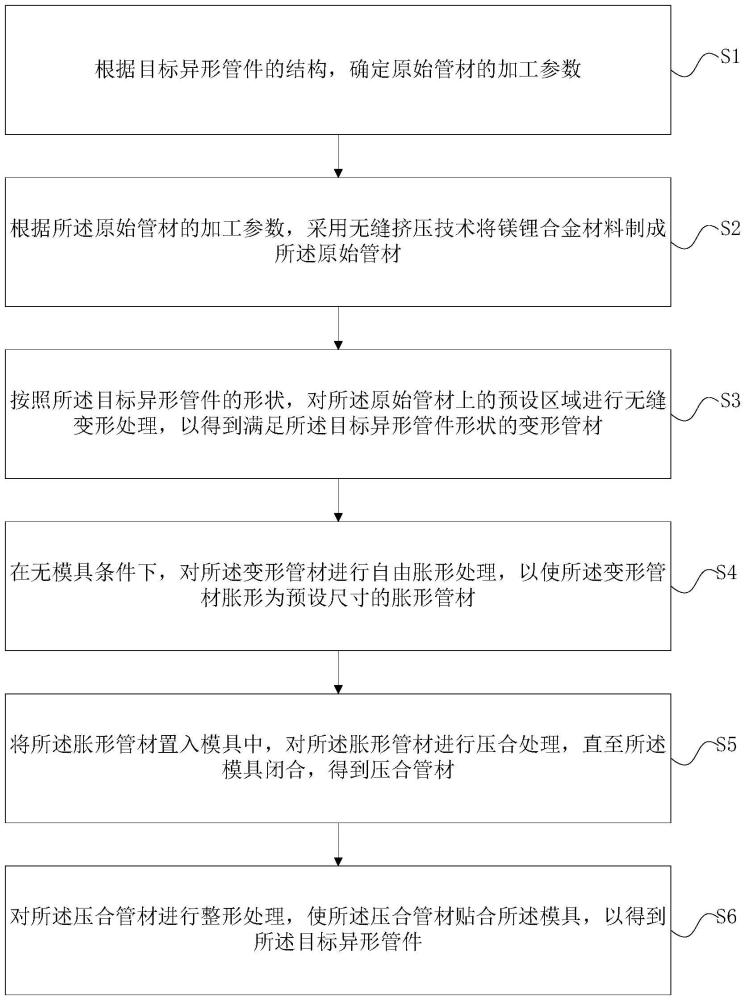

2、本发明提供一种镁锂合金异形管件加工方法,包括如下步骤:

3、根据目标异形管件的结构,确定原始管材的加工参数;

4、根据所述原始管材的加工参数,采用无缝挤压技术将镁锂合金材料制成所述原始管材;

5、按照所述目标异形管件的形状,对所述原始管材上的预设区域进行无缝变形处理,以得到满足所述目标异形管件形状的变形管材;

6、在无模具条件下,对所述变形管材进行自由胀形处理,以使所述变形管材胀形为预设尺寸的胀形管材;

7、将所述胀形管材置入模具中,对所述胀形管材进行压合处理,直至所述模具闭合,得到压合管材;

8、对所述压合管材进行整形处理,使所述压合管材贴合所述模具,以得到所述目标异形管件。

9、此外,优选的方案是,所述原始管材的加工参数包括管径和壁厚。

10、此外,优选的方案是,在所述根据目标异形管件的结构,确定原始管材的加工参数的过程中,

11、所述原始管材的管径计算公式为:

12、d0=c1*(d1+d2)/2;其中,

13、d0为原始管材的外径,d1为目标异形管件的最大外径,d2为目标异形管件的最小外径,c1为管径系数,取值为1~1.2之间;

14、所述原始管材的壁厚计算公式为:

15、δ0=c2*a*δ/(πd0l);

16、d0/δ0>3.5;其中,

17、δ0为原始管材的壁厚,a为目标异形管件的表面积,δ为目标异形管件的平均壁厚,l为目标异形管件的最大长度,c2为管厚系数。

18、此外,优选的方案是,在所述根据所述原始管材的加工参数,采用无缝挤压技术将镁锂合金材料制成所述原始管材的过程中,

19、将镁锂合金材料通过反挤压技术制成无缝隙的原始管材;和/或,

20、所述原始管材的平均晶粒尺寸小于10μm。

21、此外,优选的方案是,在所述按照所述目标异形管件的形状,对所述原始管材上的预设区域进行无缝变形处理,以得到满足所述目标异形管件形状的变形管材的过程中,

22、所述无缝变形处理包括缩管、扩管、弯管中的一种或任意几种的结合;

23、在200-240℃的温度范围内,对所述原始管材上的预设区域进行无缝变形处理。

24、此外,优选的方案是,在所述在无模具条件下,对所述变形管材进行自由胀形处理,以使所述变形管材胀形为预设尺寸的胀形管材的过程中,

25、自由胀形处理的温度为250~290℃;

26、自由胀形处理的压力为2.5~6mpa;

27、压力介质为纯度不小于99.9%的惰性气体;

28、自由胀形处理的时间为3~10分钟。

29、此外,优选的方案是,在所述将所述胀形管材置入模具中,对所述胀形管材进行压合处理,直至所述模具闭合,得到压合管材的过程中,

30、压合处理的温度为200℃±10℃;

31、所述模具的压合速率为2~8mm/min。

32、此外,优选的方案是,在所述对所述压合管材进行整形处理,使所述压合管材贴合所述模具,以得到所述目标异形管件的过程中,

33、在惰性气体的保护下对所述压合管材进行整形处理;

34、所述整形处理在压力<3mpa、温度为250~280℃的环境下进行。

35、此外,优选的方案是,在所述对所述压合管材进行整形处理,使所述压合管材贴合所述模具,以得到所述目标异形管件之后,还包括:

36、对所述目标异形管件进行表面工艺处理;其中,

37、所述表面工艺处理包括抛光、喷砂、微弧氧化、喷漆中的任意一种或任意几种。

38、此外,优选的方案是,应用于增强现实设备的异形管构件加工。

39、从上面的技术方案可知,本发明提供的镁锂合金异形管件加工方法,通过将镁锂合金材料作为原始管材的原材,相比于传统的铝合金材料,可实现40%左右的减重效果;相比于传统的塑料,可获得更加优良的外观质感与触感;通过对由镁锂合金材料制成的原始管材依次进行无缝变形处理、自由胀形处理、模具压合处理、以及整形处理,最终得到同时具有轻量化、无缝隙、防尘防水性能好等优点的目标异形管件;并且有效解决了现有技术中镁合金异形管材成型困难的问题。

40、为了实现上述以及相关目的,本发明的一个或多个方面包括后面将详细说明的特征。下面的说明以及附图详细说明了本发明的某些示例性方面。然而,这些方面指示的仅仅是可使用本发明的原理的各种方式中的一些方式。此外,本发明旨在包括所有这些方面以及它们的等同物。

技术特征:

1.一种镁锂合金异形管件加工方法,其特征在于,包括如下步骤:

2.根据权利要求1所述的镁锂合金异形管件加工方法,其特征在于,所述原始管材的加工参数包括管径和壁厚。

3.根据权利要求2所述的镁锂合金异形管件加工方法,其特征在于,在所述根据目标异形管件的结构,确定原始管材的加工参数的过程中,

4.根据权利要求1所述的镁锂合金异形管件加工方法,其特征在于,在所述根据所述原始管材的加工参数,采用无缝挤压技术将镁锂合金材料制成所述原始管材的过程中,

5.根据权利要求1所述的镁锂合金异形管件加工方法,其特征在于,在所述按照所述目标异形管件的形状,对所述原始管材上的预设区域进行无缝变形处理,以得到满足所述目标异形管件形状的变形管材的过程中,

6.根据权利要求1所述的镁锂合金异形管件加工方法,其特征在于,在所述在无模具条件下,对所述变形管材进行自由胀形处理,以使所述变形管材胀形为预设尺寸的胀形管材的过程中,

7.根据权利要求1所述的镁锂合金异形管件加工方法,其特征在于,在所述将所述胀形管材置入模具中,对所述胀形管材进行压合处理,直至所述模具闭合,得到压合管材的过程中,

8.根据权利要求1所述的镁锂合金异形管件加工方法,其特征在于,在所述对所述压合管材进行整形处理,使所述压合管材贴合所述模具,以得到所述目标异形管件的过程中,

9.根据权利要求1所述的镁锂合金异形管件加工方法,其特征在于,在所述对所述压合管材进行整形处理,使所述压合管材贴合所述模具,以得到所述目标异形管件之后,还包括:

10.根据权利要求1所述的镁锂合金异形管件加工方法,其特征在于,应用于增强现实设备的异形管构件加工。

技术总结

本发明提供一种镁锂合金异形管件加工方法,属于金属材料加工技术领域,包括如下步骤:根据目标异形管件的结构,确定原始管材的加工参数;采用无缝挤压技术将镁锂合金材料制成原始管材;按照目标异形管件的形状,对原始管材上的预设区域进行无缝变形处理,以得到满足目标异形管件形状的变形管材;对变形管材进行自由胀形处理,以使变形管材胀形为预设尺寸的胀形管材;对胀形管材进行压合处理,得到压合管材;对压合管材进行整形处理,使压合管材贴合所述模具,以得到目标异形管件。利用本发明,能够解决现有技术中缺少能够加工出同时具有轻量化、无缝隙、防尘防水性能好等优点的非共轴、变截面的异形管构件的有效方案的问题。

技术研发人员:李博清,王鹏飞,王世超,任红恩,张超

受保护的技术使用者:歌尔股份有限公司

技术研发日:

技术公布日:2024/11/11

- 还没有人留言评论。精彩留言会获得点赞!