一种汽车车门激光焊接工艺窗框矫形方法与流程

本发明属于激光焊接,具体涉及一种汽车车门激光焊接工艺窗框矫形方法。

背景技术:

1、在现代汽车制造领域,激光焊接技术因其高效、节能、环保的特点而被广泛应用于车身结构件的连接中,尤其是在车门制造中,激光焊接不仅提高了焊接速度和强度,还减少了材料消耗。然而,伴随而来的一个挑战是焊接过程中产生的热变形。

2、在激光焊接过程中,局部高温会导致材料热膨胀,冷却时若收缩不均匀则易形成焊接变形,特别是对于精密要求高的车门窗框部分,变形问题直接影响到车门的密封性、美观度及整体性能。因此,探索一种高效、精准的窗框矫形方法显得尤为关键。

3、然而目前传统矫形方法多依赖人工敲击或机械外力校正,不仅效率低,且难以保证精度与一致性。

技术实现思路

1、为了克服上述问题,本发明提供一种汽车车门激光焊接工艺窗框矫形方法;在车门总成的压合工位的窗框部位设置气缸,当车门总成被放置在压合工位上夹紧时,气缸对窗框部位进行过压夹紧,使窗框区域保持1分钟的时间,然后缓慢释放压力;通过过压及保压的方式,能够有效地矫形激光焊接后的窗框部位,消除因焊接产生的变形。

2、一种汽车车门激光焊接工艺窗框矫形方法,包括如下内容:

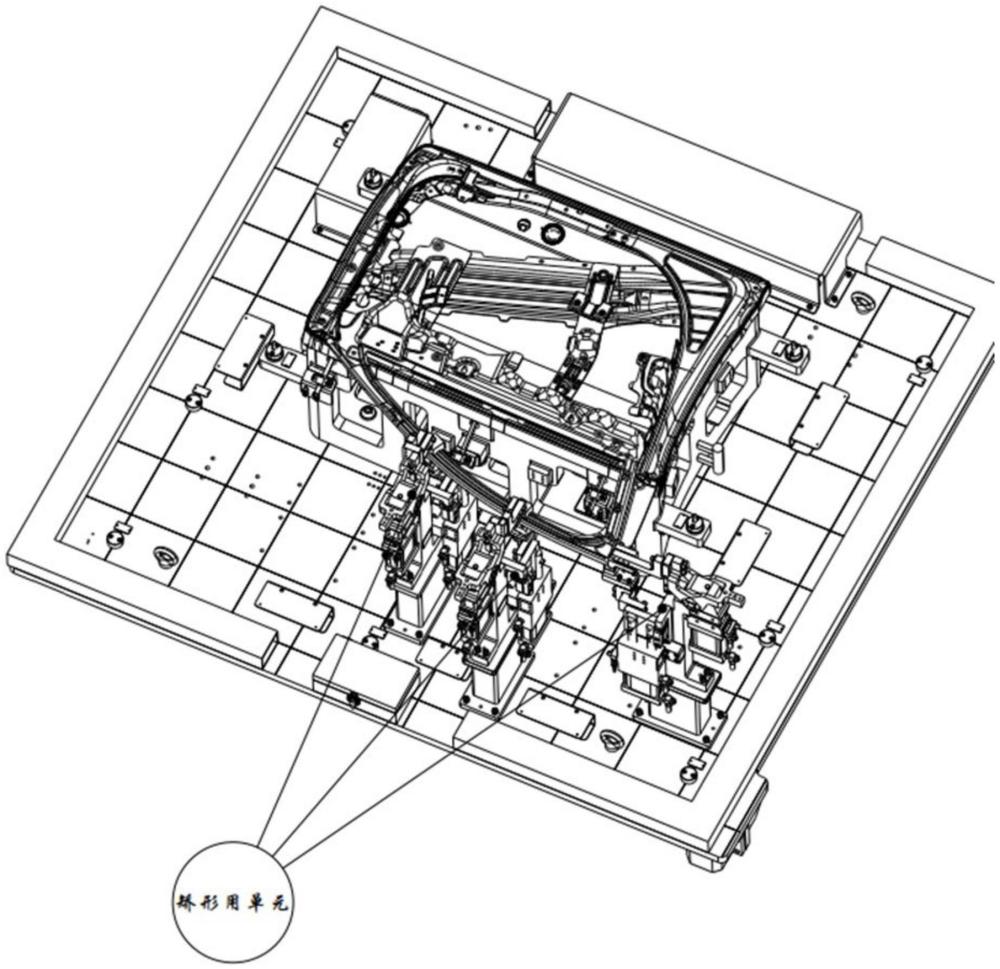

3、步骤一,精准定位与初步稳定:在车门总成压合工位的窗框部位设置三个矫形单元;

4、步骤1.1,环境与设备准备:确保车门总成压合工位无杂物,矫形单元正常,对矫形单元中的顶升气缸2和压紧气缸1进行检查,确保二者能够正常工作;

5、步骤1.2,车门就位与外板贴合:将车门总成放置到车门总成压合工位上,使得车门总成对准胎膜,确保车门外板与胎膜贴合;

6、步骤1.3,内板初定位与窗框对齐:将车门内板固定,随后微调窗框区,使其位于矫形单元的支撑块4和压紧块3之间;

7、步骤二,动态压力控制与矫形

8、在顶升气缸2和压紧气缸1的气源连接管上均设有节流阀和压力表,通过节流阀控制对应气缸的工作压力,通过压力表读取对应气缸的工作压力作为窗框区的应力,确保矫形压力适宜;

9、步骤三,保压与形态监测:当顶升气缸2和压紧气缸1上的压力表均显示达到预设压力值后,保持该压力值1分钟;

10、步骤四,压力释放与最终校验

11、步骤4.1,渐进释放策略:保压结束后,控制顶升气缸2和压紧气缸1逐渐释放压力,使其伸缩端逐渐收回;

12、步骤4.2,最终检测与优化:使用高精度工具检测窗框区矫形效果,若存在微小偏差,重复步骤一至步骤四,通过调整顶升气缸2和压紧气缸1的压力大小或步骤三中的保压时长再次矫形,直至窗框矫形达到要求。

13、所述步骤一中矫形单元共设置三个,均匀分布设置在车门总成压合工位的窗框位置。

14、所述步骤一中的矫形单元包括顶升气缸2、压紧气缸1、压紧块3、支撑块4和支撑框架5,其中顶升气缸2和压紧气缸1分别固定在支撑框架5上,所述压紧气缸1的伸缩端上设有压紧块3,所述顶升气缸2的伸缩端上设有支撑块4。

15、所述压紧块3上设有垫片。

16、所述支撑块4上设有垫片。

17、所述步骤一中将支撑框架5固定在车门总成压合工位上,使得将车门总成放置到车门总成压合工位上时,窗框能够位于压紧块3和支撑块4之间。

18、所述步骤二中顶升气缸2的压力要逐步加载,即根据窗框区的材质与厚度,调整顶升气缸2的压力,逐步升至10mpa。

19、所述步骤4.2中使用高精度工具检测窗框区矫形效果具体为:用间隙塞尺测量矫形结果,即测量窗框与窗框的支撑面间的间隙缩小值,缩小多少就体现出矫形了多少。

20、本发明的有益效果:

21、本发明采用气压驱动的方式,通过精确控制过压及保压过程,实现了窗框变形的高效、精确校正,体现了技术创新和工艺进步。

22、本发明的汽车车门激光焊接工艺窗框矫形方法,通过在压合工位上设置气缸,利用过压及保压的方式,实现了窗框的有效矫形。与现有技术相比,本发明的方法操作简便、成本低廉,且能够显著提高车门总成的制造精度和外观质量,具有广阔的应用前景。

23、本发明优化了生产流程,显著提升汽车车门的制造质量和市场竞争力。

技术特征:

1.一种汽车车门激光焊接工艺窗框矫形方法,其特征在于,包括如下内容:

2.根据权利要求1所述的一种汽车车门激光焊接工艺窗框矫形方法,其特征在于,所述步骤一中矫形单元共设置三个,均匀分布设置在车门总成压合工位的窗框位置。

3.根据权利要求1所述的一种汽车车门激光焊接工艺窗框矫形方法,其特征在于,所述步骤一中的矫形单元包括顶升气缸(2)、压紧气缸(1)、压紧块(3)、支撑块(4)和支撑框架(5),其中顶升气缸(2)和压紧气缸(1)分别固定在支撑框架(5)上,所述压紧气缸(1)的伸缩端上设有压紧块(3),所述顶升气缸(2)的伸缩端上设有支撑块(4)。

4.根据权利要求3所述的一种汽车车门激光焊接工艺窗框矫形方法,其特征在于,所述压紧块(3)上设有垫片。

5.根据权利要求3所述的一种汽车车门激光焊接工艺窗框矫形方法,其特征在于,所述支撑块(4)上设有垫片。

6.根据权利要求3所述的一种汽车车门激光焊接工艺窗框矫形方法,其特征在于,所述步骤一中将支撑框架(5)固定在车门总成压合工位上,使得将车门总成放置到车门总成压合工位上时,窗框能够位于压紧块(3)和支撑块(4)之间。

7.根据权利要求1所述的一种汽车车门激光焊接工艺窗框矫形方法,其特征在于,所述步骤二中顶升气缸(2)的压力要逐步加载,即根据窗框区的材质与厚度,调整顶升气缸(2)的压力,逐步升至10mpa。

8.根据权利要求1所述的一种汽车车门激光焊接工艺窗框矫形方法,其特征在于,所述步骤4.2中使用高精度工具检测窗框区矫形效果具体为:用间隙塞尺测量矫形结果,即测量窗框与窗框的支撑面间的间隙缩小值,缩小多少就体现出矫形了多少。

技术总结

本发明属于激光焊接技术领域,具体涉及一种汽车车门激光焊接工艺窗框矫形方法在车门总成压合工位的窗框部位设置三个矫形单元;将车门总成放置到车门总成压合工位上,使得车门总成对准胎膜;将车门内板固定,随后微调窗框区,使其位于矫形单元的支撑块和压紧块之间;在顶升气缸和压紧气缸的气源连接管上均设有节流阀和压力表,当顶升气缸和压紧气缸上的压力表均显示达到预设压力值后,保压,控制顶升气缸和压紧气缸逐渐释放压力;使用高精度工具检测窗框区矫形效果,直至窗框矫形达到要求;本发明通过过压及保压的方式,能够有效地矫形激光焊接后的窗框部位,消除因焊接产生的变形。

技术研发人员:张德峰,杨博,崔长军,齐志成,杨跃,陈东,徐仁杰,胡云祥,李慎佳,于洋

受保护的技术使用者:中国第一汽车股份有限公司

技术研发日:

技术公布日:2025/1/6

- 还没有人留言评论。精彩留言会获得点赞!