一种铝合金加工用切削设备

本发明涉及机加工,尤其指一种铝合金加工用切削设备。

背景技术:

1、铝合金是以铝为基添加一定量其他合金化元素的合金,是轻金属材料之一,铝合金按其成分和加工方法又分为变形铝合金和铸造铝合金。变形铝合金是先将合金配料熔铸成坯锭,再进行塑性变形加工,通过轧制、挤压、拉伸、锻造等方法制成各种塑性加工制品。

2、在铝合金的加工生产过程中,需要用到切削设备对铝合金进行切削处理,在切削完成时,刀具停机时通常存在略微延迟,因此有必要提前控制工件的推进,否则会出现工件被过度切削的情况,但现有的铝合金加工机床设备通常都缺乏有效的限位机构来避免上述情况。

技术实现思路

1、本发明的目的在于提供一种铝合金加工用切削设备,以解决上述背景技术中提到的问题。

2、为了解决上述技术问题,本发明采用如下技术方案:一种铝合金加工用切削设备,包括:

3、夹持机构,用于夹持工件并带动工件上下移动;

4、切削机构,位于夹持机构的下方并用于对工件进行切削;

5、限位机构,位于夹持机构与切削机构之间,用于限制夹持机构往下移动;

6、机架,用于安装夹持机构、切削机构以及限位机构;

7、所述机架的顶部固定有安装座,所述限位机构包括竖直设置于安装座的导轨以及滑动连接于导轨的限位座,所述限位座的一端通过储液囊连接有定位板、另一端穿过导轨并延伸至夹持机构的下方,所述定位板上设置有电磁铁,所述安装座为金属材质以供电磁铁吸住,所述储液囊中设置有压缩弹簧,电磁铁未通电时,在压缩弹簧的弹力作用下,所述电磁铁远离安装座,所述限位座的前后侧壁还开有活塞孔,所述活塞孔连通储液囊,所述活塞孔中设置有活塞杆,所述导轨的前后内壁面沿竖直方向间隔开设有多个限位孔,当所述储液囊的液体进入活塞孔时,可推动所述活塞杆移动以使其插入任意限位孔中形成限位,以保持限位座的稳定,所述限位座上设置有压力传感器,所述夹持机构往下移动时可触碰到压力传感器,所述压力传感器能够将信号传输给控制系统以使夹持机构停止移动。

8、优选地,所述安装座的数量为两个,并且左右间隔设置在机架的顶部,所述夹持机构包括分别设置在两个安装座相对面上的升降座,所述升降座的一侧通过伸缩缸连接有夹板,左右两个夹板配合移动可夹住工件,所述升降座往下移动时,其底端能够触碰到压力传感器。

9、更优选地,所述安装座沿竖直方向平行设置有两条滑轨,所述升降座通过两个滑块分别滑动连接对应的滑轨,所述升降座安装有伺服电机,所述伺服电机传动连接有齿轮,所述安装座沿竖直方向还固定安装有与齿轮啮合的齿条,所述伺服电机正转或反转时,可驱动齿轮沿齿条移动,进而实现升降座的上下移动。

10、更优选地,所述切削机构包括转动连接于机架的转动筒,所述机架设置有环形槽,所述转动筒的底面安装有与环形滑槽相配合的滚轮,所述转动筒的内壁面通过伸缩部件安装有刀具。

11、更优选地,所述机架上设置有冷却液喷洒机构,所述转筒下方的机架还安装有用于盛接冷却液的收集桶。

12、与现有技术相比,本发明通过设置限位机构,可有效限制夹持机构的移动,避免因刀具停机延迟而导致的过度切削问题,确保了铝合金加工的精度和质量。此外,本发明的限位机构设计巧妙,利用电磁铁和压缩弹簧的组合,配合储液囊传递液压推动力给活塞杆,实现了限位座的稳定定位,便于维护和操作。

技术特征:

1.一种铝合金加工用切削设备,其特征在于,包括:

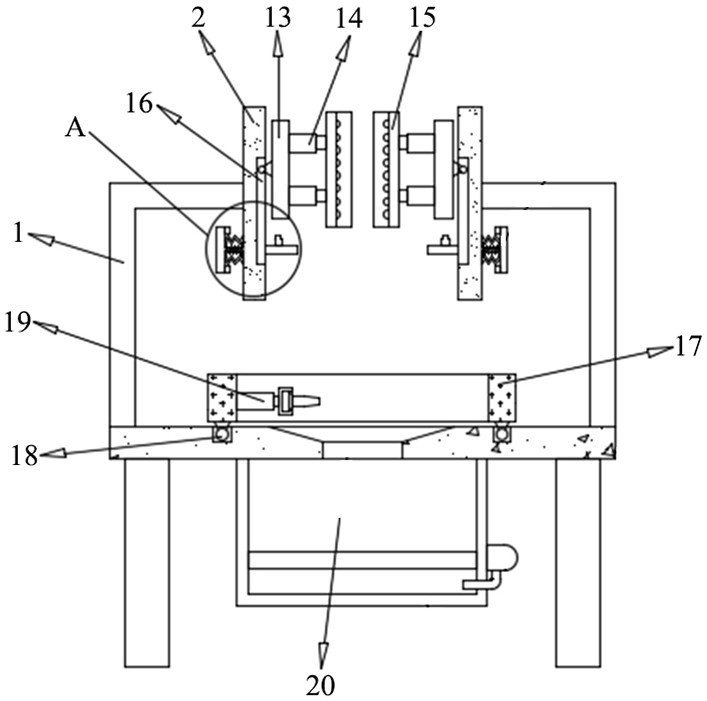

2.根据权利要求1所述的铝合金加工用切削设备,其特征在于:所述安装座(2)的数量为两个,并且左右间隔设置在机架(1)的顶部,所述夹持机构包括分别设置在两个安装座(2)相对面上的升降座(13),所述升降座(13)的一侧通过伸缩缸(14)连接有夹板(15),左右两个夹板(15)配合移动可夹住工件,所述升降座(13)往下移动时,其底端能够触碰到压力传感器(12)。

3.根据权利要求2所述的铝合金加工用切削设备,其特征在于:所述安装座(2)沿竖直方向平行设置有两条滑轨(16),所述升降座(13)通过两个滑块分别滑动连接对应的滑轨(16),所述升降座(13)安装有伺服电机,所述伺服电机传动连接有齿轮,所述安装座(2)沿竖直方向还固定安装有与齿轮啮合的齿条,所述伺服电机正转或反转时,可驱动齿轮沿齿条移动,进而实现升降座(13)的上下移动。

4.根据权利要求1所述的铝合金加工用切削设备,其特征在于:所述切削机构包括转动连接于机架(1)的转动筒(17),所述机架(1)设置有环形槽,所述转动筒(17)的底面安装有与环形滑槽相配合的滚轮(18),所述转动筒(17)的内壁面通过伸缩部件安装有刀具(19)。

5.根据权利要求1所述的铝合金加工用切削设备,其特征在于:所述机架(1)上设置有冷却液喷洒机构,所述转筒(17)下方的机架(1)还安装有用于盛接冷却液的收集桶(20)。

技术总结

一种铝合金加工用切削设备,涉及机加工技术领域,其包括夹持机构,用于夹持工件并带动工件上下移动;切削机构,位于夹持机构的下方并用于对工件进行切削;限位机构,位于夹持机构与切削机构之间,用于限制夹持机构往下移动;机架,用于安装夹持机构、切削机构以及限位机构。本发明通过设置限位机构,可有效限制夹持机构的移动,避免因刀具停机延迟而导致的过度切削问题,确保了铝合金加工的精度和质量。此外,本发明的限位机构设计巧妙,利用电磁铁和压缩弹簧的组合,配合储液囊传递液压推动力给活塞杆,实现了限位座的稳定定位,便于维护和操作。

技术研发人员:刘伟,罗方,岳焕宇,胡大治,叶拓,吴远志,刘安民

受保护的技术使用者:湖南工学院

技术研发日:

技术公布日:2024/10/10

- 还没有人留言评论。精彩留言会获得点赞!