一种超大壁厚环锻件制造工艺的制作方法

本发明涉及大锻件工艺,具体地说是一种超大壁厚环锻件制造工艺。

背景技术:

1、随着时代的进步及社会的发展,隧道和地下工程越来越多地得到人们的重视,被广泛运用于交通物流、市政设施、水利水电、资源存储、矿产开发、国防建设等多个领域。一大批新技术、新工艺、新设备、新材料乃至新的工程理论和理念层出不穷,相关领域的机械设备也逐渐向大型化、重型化发展。作为设备中的关键零部件,承受交变载荷的超大壁厚环锻件的应用也越来越广泛。

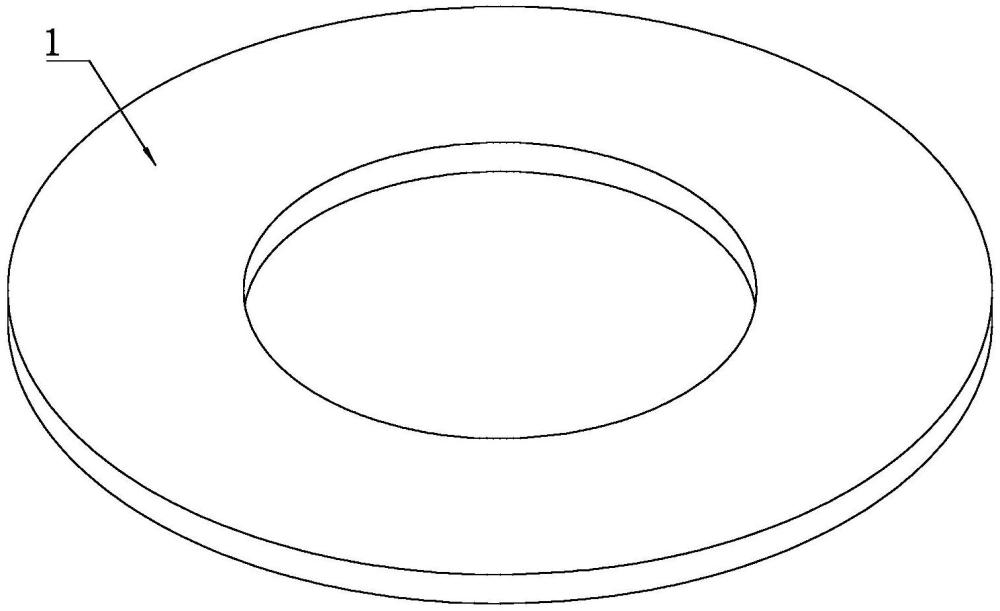

2、所谓超大壁厚环锻件是指内径和外径差距较大(即边宽较大)的环锻件(如图1所示),通常用做盾构机的刀盘法兰及驱动箱法兰,作为盾构机中关键的支撑部件,其制造和检测都需要高精度和严格的质量控制,以确保盾构机的高效和安全运行。

3、锻件因其内部结构均匀、无焊接缺陷等优点,是制造法兰的理想选择。然而由于超大壁厚环锻件的边宽大,已经超过轧环机的极限尺寸,针对该问题,传统做法是如图2所示,将超大壁厚环锻件分为内、外两部分,分别为内圈和外圈,且均为锻件,然后再通过焊接的方式将内圈和外圈连接形成超大壁厚环锻件。该方式中内圈和外圈虽然为锻件具有良好内部均匀性和力学性能,但是二者的连接处却比较薄弱,降低了整个超大壁厚环锻件的结构强度。

技术实现思路

1、针对上述问题,本申请提供的一种超大壁厚环锻件制造工艺能够在现有轧环机的基础上完成超大壁厚环锻件的加工,形成超大壁厚环锻件。

2、本发明解决其技术问题所采取的技术方案是:

3、一种超大壁厚环锻件制造工艺,包括以下步骤,

4、第一,钢锭锻造处理;

5、第二,对经过锻造处理后的钢锭进行墩粗、拔长和冲孔,得到中心带孔的锻坯;

6、第三,对第二步得到的锻坯进行扩孔;

7、第四,对第三步得到的锻坯进行轧制;

8、4.1在轧环机的芯辊上安装芯辊模具;

9、所述的芯辊模具同轴套设于所述轧环机芯辊的外部,且所述芯辊模具的外侧面设置有凹槽;

10、4.2将第三步得到的锻坯置于轧环机上,安装有芯辊模具的芯辊插入到锻坯的内孔中,锻坯的内环端插入到所述芯辊模具的凹槽内,所述锻坯的外环端抵靠在所述轧环机的驱动辊上,所述锻坯的外环端的背向驱动辊的一端伸入到两个端面轧辊之间进行轧制,并最终得到锻件毛坯;

11、第五,对第四步得到的锻件毛坯进行锻后热处理。

12、进一步地,对第五步得到的锻件毛坯依次进行机加工,得到尺寸符合要求的环锻件。

13、进一步地,所述轧环机的芯辊上设置有轴肩,所述芯辊模具的下端面抵靠在所述芯辊的轴肩上,所述的芯辊上设置有连接键,所述芯辊模具的内侧圆柱面上设置有与所述的连接键相配合的键槽。

14、进一步地,所述芯辊模具的上端面上设置有吊装孔。

15、进一步地,多个所述的吊装孔围绕着所述芯辊模具的内孔沿圆周方向均匀布置。

16、进一步地,在对钢锭进行锻造处理时,首先将钢锭加热后倒棱、滚圆,然后在去除水冒口后回炉保温。

17、进一步地,回炉保温的温度为1250±20℃,保温时间为8~12小时。

18、进一步地,第二步中,墩粗后在1250±20℃的条件下回炉保温3~7小时后进行拔长。

19、进一步地,在扩孔的过程中,对锻坯的两端进行平整,使锻坯的高度小于等于所述芯辊模具上的凹槽的宽度。

20、本发明的有益效果是:

21、本申请实施例提供的一种超大壁厚环锻件制造工艺结合现有设备和超大壁厚环锻件的特点,通过在原有芯辊上套设一体化芯辊模具,不仅突破了原有设备的最大轧制能力,实现了一体成型,保证了结构强度,还减少了材料的浪费,提高了材料利用率,减少了后续机械加工的步骤和工作量,节省了加工时间和成本。相对于通过传统的自由锻工艺来锻造超大壁厚环锻件的方式而言,本发明中在采用传统锻造工艺基础上利用特定一体化模具锻造轧制,突破了设备最大加工极限,且模具配适度高,在节省生产成本的同时,缩短了锻件的生产周期,提高了生产效率。

技术特征:

1.一种超大壁厚环锻件制造工艺,其特征在于:包括以下步骤,

2.根据权利要求1所述的一种超大壁厚环锻件制造工艺,其特征在于:对第五步得到的锻件毛坯依次进行机加工,得到尺寸符合要求的环锻件。

3.根据权利要求1所述的一种超大壁厚环锻件制造工艺,其特征在于:所述轧环机的芯辊(22)上设置有轴肩(222),所述芯辊模具(3)的下端面抵靠在所述芯辊(22)的轴肩(222)上,所述的芯辊(22)上设置有连接键(221),所述芯辊模具(3)的内侧圆柱面上设置有与所述的连接键(221)相配合的键槽(35)。

4.根据权利要求1所述的一种超大壁厚环锻件制造工艺,其特征在于:所述芯辊模具(3)的上端面上设置有吊装孔(36)。

5.根据权利要求4所述的一种超大壁厚环锻件制造工艺,其特征在于:多个所述的吊装孔(36)围绕着所述芯辊模具(3)的内孔沿圆周方向均匀布置。

6.根据权利要求1所述的一种超大壁厚环锻件制造工艺,其特征在于:在对钢锭进行锻造处理时,首先将钢锭加热后倒棱、滚圆,然后在去除水冒口后回炉保温。

7.根据权利要求6所述的一种超大壁厚环锻件制造工艺,其特征在于:回炉保温的温度为1250±20℃,保温时间为8~12小时。

8.根据权利要求1所述的一种超大壁厚环锻件制造工艺,其特征在于:第二步中,墩粗后在1250±20℃的条件下回炉保温3~7小时后进行拔长。

9.根据权利要求1所述的一种超大壁厚环锻件制造工艺,其特征在于:在扩孔的过程中,对锻坯的两端进行平整,使锻坯的高度小于等于所述芯辊模具(3)上的凹槽(34)的宽度。

技术总结

本申请提供的一种超大壁厚环锻件制造工艺涉及大锻件工艺技术领域。该工艺结合现有设备和超大壁厚环锻件的特点,通过在原有芯辊上套设一体化芯辊模具,不仅突破了原有设备的最大轧制能力,实现了一体成型,保证了结构强度,还减少了材料的浪费,提高了材料利用率,减少了后续机械加工的步骤和工作量,节省了加工时间和成本。

技术研发人员:刘兰潇,银伟,牛金泓,牛家振,董云龙,赵方娜,赵文婧,李玲,张丹丹,徐延续,赵维康,王朝,刘康

受保护的技术使用者:伊莱特能源装备股份有限公司

技术研发日:

技术公布日:2024/11/11

- 还没有人留言评论。精彩留言会获得点赞!