三维变截面复杂弯曲型材渐进辊弯复合成形装置及方法

本发明属于三维变截面复杂型材渐进辊弯成形,具体涉及一种变截面复杂型材多道次渐进辊弯综合成形装置及方法。

背景技术:

1、型材轻量化在航天航空领域有着举足轻重的地位。一方面采用比强度高的材料可实现型材轻量化,另一方面是利用空心型材代替实心型材来实现轻量化,并且空心型材能满足生产质量要求。

2、目前传统型材成形技术包括冲压、轧制、滚弯、折弯等技术。上述成形技术生产周期长、依赖人工调试,无法实现连续生产,型材形状单一,在面对复杂型材成形时,只能通过更换模具实现,模具制造成本高,严重制约生产效益。渐进辊弯成形技术作为一种新兴的成形技术,主要是通过辊轮对板材施加各种负载,实现单一板材向三维变截面复杂弯曲型材的转变,既可利用辊轮对板材进行多道次小角度的连续折弯成形过程,成形过程中板材各个部位弯折角度并不相同,每个成形角度之间是平滑过渡的,也可控制辊轮在三维空间内的运动姿态调整实现板材的柔性、精确及连续成形。该技术的主要优势包括:无需更换模具,即可实现板材截面及弯曲半径的实时变换,降低整个成形过程的成本;可实现多种截面、多种复杂形状的构件的自由弯曲成形;能实现低截面畸变率的复杂构件的精确成形。该技术属于冷弯一体成形,节能环保,由于可以满足不同领域的生产需求,包括三维变截面复杂弯曲型材。

3、目前,渐进辊弯技术研究尚未成熟,仍存在单次生产产品形状特征单一。本发明针对多道次渐进辊弯成形三维变截面复杂弯曲型材,使可以在不更换模具的前提下完成变截面型材空间变化的复杂构件,可以实现一体化生产,提高生产效率。

技术实现思路

1、本发明针对现有技术存在的不足提出一种三维变截面复杂弯曲型材渐进辊弯复合成形装置及方法,提出首先利用多道次辊轮组对板材进行渐进成形技术实现变截面型材,该过程为板材渐进辊弯成形,再利用单道次辊轮对变截面型材施加不同大小及方向的弯矩,实现各种复杂形状的空间弯曲构件的整体成形,该过程为板材自由弯曲成形。

2、本发明采用以下技术方案:

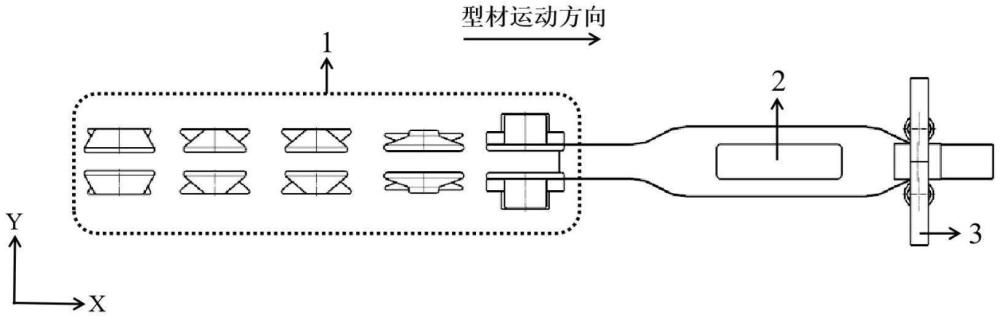

3、一种三维变截面复杂弯曲型材渐进辊弯复合成形装置,包括板材渐进辊弯成形的多道次变截面成形辊轮组、板材自由弯曲成形中的导向机构和弯曲模。变截面成形的辊轮组,通过辊轮在x轴方向运动以达到板材截面成形控制、通过辊轮在y轴方向平动以达到板材变截面宽度控制、通过轧辊在z轴方向的转动以达到板材截面变化平滑过渡控制,并利用多道次不同成形角度的辊轮使得板材截面进行连续小角度变化逐步成型,使得板材按规划路线渐进成形为变截面型材,在成形过程中需保证板材轴线始终在一条直线上;导向机构起到夹紧固定变截面型材,为型材提供支撑作用,使轴线不产生偏移,并连接渐进辊弯成形和自由弯曲成形,传递变截面型材至下一装置弯曲模;弯曲模包括两对弯曲辊、弹簧机构和自锁机构,两对弯曲辊两两相对交叉设置,上下弯曲辊安装在弯曲辊固定架上,弯曲辊间距为变截面型材立板高度,侧面的弯曲辊能够根据板材截面宽度伸缩,弹簧机构安装在侧面的弯曲辊与弯曲辊固定架之间,弹簧中以拉伸轴作为支撑,当板材截面宽度变化时,弹簧装置受挤压即可实现弯曲模截面变化;自锁装置包括力传感器及电磁锁,力传感器将弹簧力以电信号形式传递至电磁锁,一旦弹簧机构两侧弹簧力不一致,两种不同的电信号则会激活电磁锁,当电磁锁被激活即实现侧面弯曲辊的自锁;弯曲模不断变换运动轨迹和姿态,弯曲辊对变截面型材施加不同方向、不同大小弯矩,实现型材多段、多个方向连续弯曲成形,最终成形三维复杂弯曲构件。

4、所述的三维变截面复杂弯曲型材渐进辊弯复合成形装置,用于成形变截面的辊轮组在x轴/z轴平面内绕各自轴线进行一定速度的自转运动、在x轴/y轴平面内沿着各自轴线进行平动以及在x轴/y轴平面绕垂直于各自轴线进行转动,并配合板材依次经过各辊轮进行多道次小角度的连续折弯成形,即可完成目标构件的变截面成形,同时为型材成形过程提供支撑力和驱动力。

5、所述的三维变截面复杂弯曲型材渐进辊弯复合成形装置,变截面型材通过导向机构送至弯曲模,弯曲模中的弹簧机构可实现变截面型材通过,用于成形三维复杂弯曲特征的弯曲模在y轴/z轴平面内进行连续的上下、左右直线运动。自锁机构工作如下,一旦弯曲模开始于y轴/z轴平面内工作,弹簧构件两侧受力不一致,力通过传感器,以电信号传递至并激活电磁锁,使得弹簧两侧弯辊锁死。弯曲辊在平动的过程中对变截面型材施加不同方向、不同大小的弯矩,进而实现不同弯曲方向、不同弯曲半径的成形,多段多方向自由弯曲即可完成目标构件的三维空间构型。

6、所述的三维变截面复杂弯曲型材渐进辊弯复合成形装置,利用辊轮与板材的摩擦力带动板材沿x轴线方向前进,根据型材截面形状设计成形辊组数及成形角度分配、根据型材变截面路径设计成形辊的运动轨迹。板材通过多道次连续渐进成形辊组形成变截面型材后,紧接着通过导向机构将变截面型材传递至弯曲模,由弯曲模对其施加弯曲作用力,完成yz平面的变化要求,最终形成三维变截面复杂弯曲型材。

7、根据所述三维变截面复杂弯曲型材渐进辊弯复合成形装置的成形方法,步骤包括:

8、第一步,提取最终三维变截面复杂弯曲型材的截面形状及弯曲角度并提取三维空间构型;

9、第二步,根据截面形状和弯曲角度进行辊轮参数设计并设计辊轮运动轨迹,根据三维空间构型设计弯曲模运动轨迹;

10、第三步,通过三维空间构型建立弯曲模中心偏离坐标原点的距离偏心距u、弯曲模中心至导向机构前端在z向的距离a、管坯沿x向送料的速度v、t为管坯沿x向送料的时间与弯曲半径r的关系式;

11、偏心距与弯曲半径满足关系式:u=r(1-cosθ),其中得出偏心距与弯曲半径的关系式为:

12、有益效果:

13、1、本发明基于三维变截面复杂弯曲型材渐进辊弯复合成形技术,通过板材渐进辊弯过程,将板材逐步小角度成形为变截面型材,通过板材自由弯曲过程对变截面型材不同方向施加不同大小的弯矩,实现弯曲方向不同、弯曲半径不同的三维变截面复杂弯曲型材;

14、2、本发明实施过程中,板材与辊轮之间依靠摩擦力带动板材沿x轴方向前进。前进过程中,通过控制辊轮的平动与转动以及多道次的辊轮组使得板材在截面上进行连续小角度变化逐步成型,最终实现变截面型材。经过辊弯成形的变截面型材通过导向机构传递至弯曲模,弯曲模在平动的过程中对变截面型材施加方向、大小不同的弯矩,进而实现不同弯曲方向、不同弯曲半径的成形。基于三维变截面复杂弯曲型材渐进辊弯复合成形装置,利用辊轮组连续成形和弯曲模的运动轨迹设计,即可实现对目标构件变截面三维复杂弯曲一体化成形,可以有效降低加工成本,提高生产效率,对于型材构件成形的生产具有重要意义。

技术特征:

1.一种三维变截面复杂弯曲型材渐进辊弯复合成形装置,其特征在于,包括板材渐进辊弯成形的多道次变截面成形辊轮组、板材自由弯曲成形中的导向机构和弯曲模;所述多道次变截面成形辊轮组,通过辊轮在x轴方向运动以达到板材截面成形控制、通过辊轮在y轴方向平动以达到板材变截面宽度控制、通过轧辊在z轴方向的转动以达到板材截面变化平滑过渡控制,并利用多道次不同成形角度的辊轮使得板材截面进行连续小角度变化逐步成型,使得板材按规划路线渐进成形为变截面型材,在成形过程中需保证板材轴线始终在一条直线上;所述导向机构起到夹紧固定变截面型材,为型材提供支撑作用,使轴线不产生偏移,并连接渐进辊弯成形和自由弯曲成形,传递变截面型材至下一装置弯曲模;所述弯曲模包括两对弯曲辊、弹簧机构和自锁机构,两对弯曲辊两两相对交叉设置,上下弯曲辊安装在弯曲辊固定架上,弯曲辊间距为变截面型材立板高度,侧面的弯曲辊能够根据板材截面宽度伸缩,弹簧机构安装在侧面的弯曲辊与弯曲辊固定架之间,弹簧中以拉伸轴作为支撑,当板材截面宽度变化时,弹簧装置受挤压即可实现弯曲模截面变化;自锁装置包括力传感器及电磁锁,力传感器将弹簧力以电信号形式传递至电磁锁,一旦弹簧机构两侧弹簧力不一致,两种不同的电信号则会激活电磁锁,当电磁锁被激活即实现侧面弯曲辊的自锁;弯曲模不断变换运动轨迹和姿态,弯曲辊对变截面型材施加不同方向、不同大小弯矩,实现型材多段、多个方向连续弯曲成形,最终成形三维复杂弯曲构件。

2.根据权利要求1所述的三维变截面复杂弯曲型材渐进辊弯复合成形装置,其特征在于,用于成形变截面的辊轮组在x轴/z轴平面内绕各自轴线进行一定速度的自转运动、在x轴/y轴平面内沿着各自轴线进行平动以及在x轴/y轴平面绕垂直于各自轴线进行转动,并配合板材依次经过各辊轮进行多道次小角度的连续折弯成形,即可完成目标构件的变截面成形,同时为型材成形过程提供支撑力和驱动力。

3.根据权利要求1所述的三维变截面复杂弯曲型材渐进辊弯复合成形装置,其特征在于,变截面型材通过导向机构送至弯曲模,弯曲模中的弹簧机构可实现变截面型材通过,用于成形三维复杂弯曲特征的弯曲模在y轴/z轴平面内进行连续的上下、左右直线运动。

4.根据权利要求1所述的三维变截面复杂弯曲型材渐进辊弯复合成形装置,其特征在于,所述的自锁机构,一旦弯曲模开始于y轴/z轴平面内工作,弹簧构件两侧受力不一致,力通过传感器,以电信号传递至并激活电磁锁,使得弹簧两侧弯辊锁死;弯曲辊在平动的过程中对变截面型材施加不同方向、不同大小的弯矩,进而实现不同弯曲方向、不同弯曲半径的成形,多段多方向自由弯曲即可完成目标构件的三维空间构型。

5.根据权利要求1所述的三维变截面复杂弯曲型材渐进辊弯复合成形装置,其特征在于,利用辊轮与板材的摩擦力带动板材沿x轴线方向前进,根据型材截面形状设计成形辊组数及成形角度分配、根据型材变截面路径设计成形辊的运动轨迹。板材通过多道次连续渐进成形辊组形成变截面型材后,紧接着通过导向机构将变截面型材传递至弯曲模,由弯曲模对其施加弯曲作用力,完成yz平面的变化要求,最终形成三维变截面复杂弯曲型材。

6.根据权利要求1-5任一所述装置的成形方法,其特征在于,包括以下步骤:

技术总结

本发明公开了一种三维变截面复杂弯曲型材渐进辊弯复合成形装置及方法,包括板材渐进辊弯成形的多道次变截面成形辊轮组、板材自由弯曲成形中的导向机构和弯曲模。本发明基于三维变截面复杂弯曲型材渐进辊弯复合成形技术,通过板材渐进辊弯过程,将板材逐步小角度成形为变截面型材,通过板材自由弯曲过程对变截面型材不同方向施加不同大小的弯矩,实现弯曲方向不同、弯曲半径不同的三维变截面复杂弯曲型材;基于三维变截面复杂弯曲型材渐进辊弯复合成形装置,利用辊轮组连续成形和弯曲模的运动轨迹设计,即可实现对目标构件变截面三维复杂弯曲一体化成形,可以有效降低加工成本,提高生产效率,对于型材构件成形的生产具有重要意义。

技术研发人员:郭训忠,陶涛,刘春梅,许祥勇,王云,冯宇程,朱思彤

受保护的技术使用者:南京航空航天大学

技术研发日:

技术公布日:2024/10/14

- 还没有人留言评论。精彩留言会获得点赞!