旋印电解加工用辅助加工装置及在线检测方法

本发明涉及旋印电解加工,特别是涉及一种旋印电解加工用辅助加工装置及在线检测方法。

背景技术:

1、环形薄壁结构件广泛应用于航空航天、国防工业等领域,如航空发动机机匣、火箭燃料贮料箱、导弹弹药桶等。此类零部件需要同时兼顾强度和减重问题,因此其材料通常采用高强度的高温合金或钛合金等,而其厚度仅为1-3mm。这使得传统机械加工过程存在加工变形严重,刀具磨损严重,加工周期长、成本高等问题;化学铣削虽然不存在加工应力问题,但其使用的强酸、强碱溶液对产业工人和环境都造成伤害,不符合当前绿色环保的加工理念。

2、电解加工是一种非接触、无应力的特种加工方式,它使用中性盐溶液进行导电并利用电能将工件表面材料以离子的方式进行溶解去除,具有加工精度高、效率高和成本低等优点。旋印电解加工为本发明人针对难加工材料环形薄壁件制造难题提出的一种加工方案,该方法使用单一回转体电极即可实现薄壁环形构件的一次加工成型。然而目前采用的浸没式流场不仅不利于加工产物的及时排出,而且无法对加工过程进行检测,不利于加工质量的控制和工艺方法的进一步研究。因此急需一种新型的方案来解决上述问题。

3、有必要设计一种便于实现旋印电解在线检测的装置和方法以简化流场设计、实现加工状态和质量的实时检测,从而提高薄壁环形件的加工质量,推进该技术的成熟度。

技术实现思路

1、本发明的目的是提供一种旋印电解加工用辅助加工装置及在线检测方法,以解决上述现有技术存在的问题,实现加工状态和质量的实时检测,从而提高薄壁环形件的加工质量,推进该技术的成熟度。

2、为实现上述目的,本发明提供了如下方案:

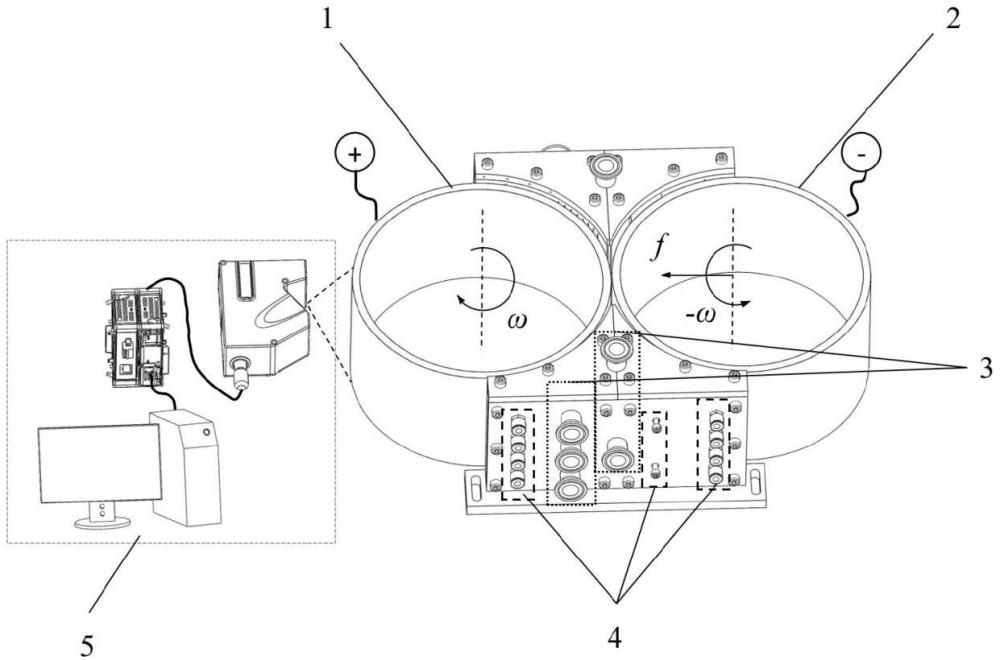

3、本发明提供一种旋印电解加工用辅助加工装置,包括:

4、供液组件,至少在加工区域的一端设置所述供液组件;所述供液组件被构造为仅给所述加工区域供给电解液;以及

5、检测组件,设置于阳极工件已加工区的一侧,用于检测所述阳极工件已加工表面的轮廓并计算工件表面腐蚀深度和实时加工间隙。

6、优选的,还包括限流组件,被构造为限制所述电解液自所述加工区域沿着所述阳极工件和/或阴极工具的周向流出。

7、优选的,所述供液组件上构造有主出液口和主进液口,所述主出液口设置于所述主加工区域的一侧,所述主出液口呈长条形且延伸方向平行于所述主加工区域的延伸方向,所述主进液口接收来自外界的电解液,所述主出液口能够将所述电解液自排出至主加工区域。

8、优选的,所述供液组件上构造有辅助出液口和辅助进液口,所述辅助出液口设置于所述辅助加工区域的一侧,所述辅助进液口接收来自外界的电解液,所述辅助出液口能够将所述电解液自排出至辅助加工区域。

9、优选的,所述限流组件上构造有高压气出口和高压气进口,所述高压气出口设置于所述辅助加工区域远离所述主加工区域的一侧,所述高压气出口用于朝所述阴极工具以及所述阳极工件的表面喷射高压气体并阻挡所述加工区域内的电解液朝外流动。

10、优选的,所述限流组件上还构造有一对挡水块,所述挡水块的一侧呈与所述阴极工具相匹配的弧形面,所述阴极工具对应于所述加工区域的面为加工面,所述挡水块设置于所述加工面周向的两侧,所述弧形面靠近或与所述加工面周向的两侧的所述阴极工具的表面接触。

11、优选的,所述供液组件和所述限流组件集成设置设置于主体结构上,所述主体结构设置于所述加工区域的一侧,所述主体结构朝向所述加工区域的一侧设置有所述主出液口、所述辅助出液口,朝向所述阴极工具以及阳极工件已加工区域的一侧设置有高压气出口,所述挡水块能够沿着靠近和远离所述阴极工具的方向活动地设置于所述主体结构上,所述主体结构背离所述加工区域的一侧设置有主进液口、所述辅助进液口和高压气进口。

12、优选的,所述主体结构朝向所述阳极工件辅助加工区域的一侧表面材料为导电材料,其与电源负极相连以形成所述辅助加工区域。

13、优选的,所述检测组件包括非接触式轮廓检测仪、控制器和数据处理器;所述非接触式轮廓检测仪位于所述阳极工件的已加工区,所述控制器和所述非接触式轮廓检测仪以及所述数据处理器通信连接,所述非接触式轮廓检测用于实时采集已加工区的表面轮廓并通过所述数据处理器计算实时腐蚀深度和加工间隙大小。

14、本发明还提供一种旋印电解加工在线检测方法:包括:

15、形貌获取:当已加工表面转到检测组件的检测范围内后,非接触轮廓检测仪通过线激光扫描方式获得工件表面形貌s(x,y,z);

16、腐蚀深度计算:工件表面形貌s(x,y,z)由多个三维坐标点组成,设工件未腐蚀表面形貌为s0(x0,y0,z0),t(π/ω,∞)时刻被腐蚀区域形貌为st(xt,yt,zt),则不同区域腐蚀深度可以表示为:

17、h(xt,yt)=zt(xt,yt)-z0(x0,y0)t∈(π/ω,∞)

18、实时加工间隙计算:阳极工件和阴极工具间的实时加工间隙δt表示为:

19、δt=δ0+h(xt-π/ω,yt-π/ω)-ft t∈(π/ω,∞);

20、其中的阳极工件以角速度ω顺时针旋转,阴极工具以角速度-ω做对转运动,两者间初始加工间隙为δ0,同时,阴极工具沿两者圆心方向以进给速度f向阳极工件运动。

21、本发明相对于现有技术取得了以下技术效果:

22、(1)本发明解决了加工过程无法实时检测的难题,能够实时观测表面形貌的演变过程,并对腐蚀深度和加工间隙进行检测,对研究旋印电解加工成型演变过程具有重要意义。

23、(2)本发明通过对加工状态的实时检测,有利于进一步对加工参数进行在线调整,从而实现旋印电解自适应加工以提高被加工环形薄壁件的加工质量。

24、(3)本发明打破传统旋印电解加工浸没式供液方式,有利于简化工装夹具结构(现有的浸没式供液方式的电解液箱与工装夹具之间的配合方式复杂,而本申请开放式流场,无需密封,也就简化了配合方式,因此简化了工装夹具结构)、缩短了其制造周期、降低了制造成本且易于安装调整、操作简单。

技术特征:

1.一种旋印电解加工用辅助加工装置,其特征在于:包括:

2.根据权利要求1所述的旋印电解加工用辅助加工装置,其特征在于:还包括限流组件,被构造为限制所述电解液自所述加工区域沿着所述阳极工件和/或阴极工具的周向流出。

3.根据权利要求2所述的旋印电解加工用辅助加工装置,其特征在于:所述供液组件上构造有主出液口和主进液口,所述主出液口设置于主加工区域的一侧,所述主出液口呈长条形且延伸方向平行于所述主加工区域的延伸方向,所述主进液口接收来自外界的电解液,所述主出液口能够将所述电解液自排出至主加工区域。

4.根据权利要求3所述的旋印电解加工用辅助加工装置,其特征在于:所述供液组件上构造有辅助出液口和辅助进液口,所述辅助出液口设置于辅助加工区域的一侧,所述辅助进液口接收来自外界的电解液,所述辅助出液口能够将所述电解液自排出至辅助加工区域。

5.根据权利要求4所述的旋印电解加工用辅助加工装置,其特征在于:所述限流组件上构造有高压气出口和高压气进口,所述高压气出口设置于所述辅助加工区域远离所述主加工区域的一侧,所述高压气出口用于朝阴极工具以及所述阳极工件的表面喷射高压气体并阻挡所述加工区域内的电解液朝外流动。

6.根据权利要求5所述的旋印电解加工用辅助加工装置,其特征在于:所述限流组件上还构造有一对挡水块,所述挡水块的一侧呈与所述阴极工具相匹配的弧形面,所述阴极工具对应于所述加工区域的面为加工面,所述挡水块设置于所述加工面周向的两侧,所述弧形面靠近或与所述加工面周向的两侧的所述阴极工具的表面接触。

7.根据权利要求6所述的旋印电解加工用辅助加工装置,其特征在于:所述供液组件和所述限流组件集成设置设置于主体结构上,所述主体结构设置于所述加工区域的一侧,所述主体结构朝向所述加工区域的一侧设置有所述主出液口、所述辅助出液口,朝向所述阴极工具以及阳极工件已加工区域的一侧设置有高压气出口,所述挡水块能够沿着靠近和远离所述阴极工具的方向活动地设置于所述主体结构上,所述主体结构背离所述加工区域的一侧设置有主进液口、所述辅助进液口和高压气进口。

8.根据权利要求7所述的旋印电解加工用辅助加工装置,其特征在于:所述主体结构朝向所述阳极工件辅助加工区域的一侧表面材料为导电材料,其与电源负极相连以形成所述辅助加工区域。

9.根据权利要求1所述的旋印电解加工用辅助加工装置,其特征在于:所述检测组件包括非接触式轮廓检测仪、控制器和数据处理器;所述非接触式轮廓检测仪位于所述阳极工件的已加工区,所述控制器和所述非接触式轮廓检测仪以及所述数据处理器通信连接,所述非接触式轮廓检测用于实时采集已加工区的表面轮廓并通过所述数据处理器计算实时腐蚀深度和加工间隙大小。

10.一种旋印电解加工在线检测方法,其特征在于:包括:

技术总结

本发明公开了一种旋印电解加工用辅助加工装置及在线检测方法,涉及旋印电解加工技术领域,旋印电解加工用辅助加工装置,包括:供液组件和检测组件,至少在加工区域的一端设置所述供液组件;所述供液组件被构造为仅给所述加工区域供给电解液;检测组件设置于阳极工件已加工区的一侧,用于检测所述阳极工件已加工表面的轮廓并计算工件表面腐蚀深度和实时加工间隙。本发明能够实现加工状态和质量的实时检测,从而提高薄壁环形件的加工质量,推进该技术的成熟度。

技术研发人员:朱立新,王登勇,朱荻

受保护的技术使用者:南京航空航天大学

技术研发日:

技术公布日:2024/11/28

- 还没有人留言评论。精彩留言会获得点赞!