一种汽车零部件的植钉焊生产工艺的制作方法

本发明属于汽车零部件的植钉焊,具体涉及一种汽车零部件的植钉焊生产工艺。

背景技术:

1、植钉焊是一种特殊的焊接方法,它是将预制的钉形焊件(植钉)种植到工件上,然后通过焊接将植钉与工件熔接在一起,从而实现连接,在汽车零部件的生产工艺中主要利用植钉焊来实现车身部件的牢固连接,如车顶与车身的连接、车门与车身的连接等,在植钉焊汽车零部件的植钉焊生产工艺的过程中,通常是先将套筒固定在夹具上,然后将植钉装入活动套,然后盖上待焊接的钣金件,使得钉与板件接触,通过高温熔化使得两者焊接在一起。

2、但是目前在汽车零部件的植钉焊生产工艺的过程中存在一些问题:由于采用植钉焊对汽车零部件焊接结束之后,植钉还在套筒内,需要将植钉取出,但是由于植钉焊过程中产生的热量较大,可能会对套筒本身的材料造成较大的热影响,会因为热膨胀而使得植钉与套筒之间的结合更加紧密或者产生更多的摩擦,从而更难拆卸,最终导致在拆卸时汽车零部件容易发生变形,对此,提出一种汽车零部件的植钉焊生产工艺。

技术实现思路

1、为解决现有技术中存在的上述问题,本发明提供了一种汽车零部件的植钉焊生产工艺,解决了现有技术中植钉焊过程中产生的热量较大,可能会对套筒本身的材料造成较大的热影响,会因为热膨胀而使得植钉与套筒之间的结合更加紧密或者产生更多的摩擦,从而更难拆卸,最终导致在拆卸时汽车零部件容易发生变形的问题。

2、本发明的目的可以通过以下技术方案实现:一种汽车零部件的植钉焊生产工艺,包括以下步骤:

3、s1:焊接时先将植钉装入套筒,然后盖上待焊接的钣金件,通过焊枪的压力驱动套筒顶着植钉的法兰边向上运动,使植钉与板件接触,通过高温熔化使得两者焊接在一起;

4、s2:将待焊接的钣金件的整个待焊接区域按照自一端到另一端的方向划分成n个第一焊接区域,并将n个第一焊接区域依次标号为1、2、3……n,再将n个第一焊接区域两两为一组分为n/2个第二焊接区域,使得每组第二焊接区域中的两个第一焊接区域之间的距离相同;

5、s3:分别对每组第二焊接区域中的两个第一焊接区域进行焊接,从两个第一焊接区域的中心区域开始焊接,逐步向外扩展,确保热量分布均匀,对每组第二焊接区域中给予相同的冷却时间,然后再进行下一部分的焊接;

6、s4:焊接完成后,通过设计在套筒上的用于防止零部件变形的顶升机构将植钉与待焊接的钣金件形成的整个零件顶出。

7、作为本发明进一步的方案,所述s1中将植钉焊和点焊做到一副夹具里面,在一个工序中可完成点焊和植钉焊。

8、作为本发明进一步的方案,所述s1中的待焊接的钣金件通过夹具夹持固定,所述夹具上设置有固定块,所述套筒安装在夹具的固定块上。

9、作为本发明进一步的方案,所述套筒与夹具的固定块之间采用间隙配合,在焊接完成时套筒利用本身的自重回落。

10、作为本发明进一步的方案,所述s1中将植钉装入套筒之后,选择待焊接的钣金件的大平面作为工作平面,其余带倾斜角度的部位设置有气缸,通过气缸驱动顶升机构,使得套筒与植钉脱离。

11、作为本发明进一步的方案,所述s3中对每组第二焊接区域中的两个第一焊接区域进行焊接时,焊枪与待焊接区域之间的距离始终相同。

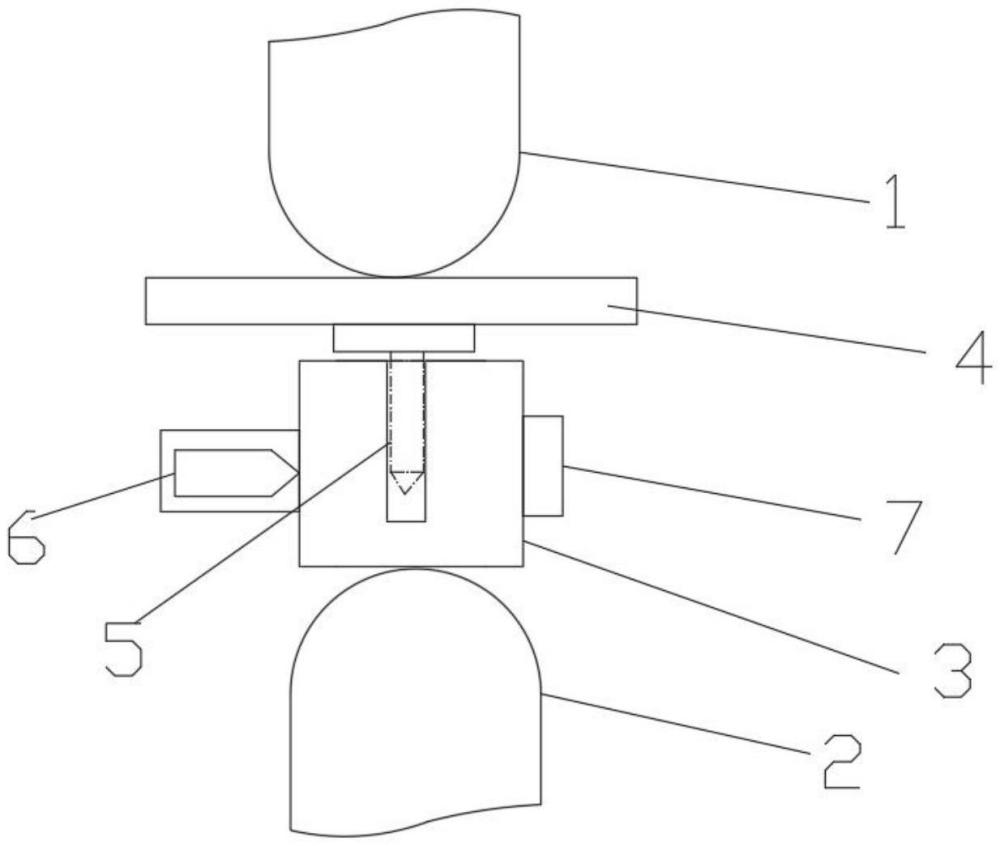

12、作为本发明进一步的方案,所述顶升机构包括与气缸连接的转动部、弹簧部和用于驱动套筒与植钉脱离的顶升部,夹具设置在支撑架上,所述顶升部滑动地贯穿支撑架,弹簧部套设在顶升部与支撑架之间的所述顶升部上,所述转动部上设有若干凸起,所述顶升部上设有与若干凸起相配合的凹槽,所述气缸驱动转动部转动,所述转动部驱动凸起与凹槽脱离或者限位,所述弹簧部与凸起和凹槽相互配合,使顶升部颤抖顶升植钉。

13、作为本发明进一步的方案,所述顶升部的若干凸起为半球形凸起,与若干凸起相配合的所述凹槽为半球形凹槽。

14、作为本发明进一步的方案,所述半球形凸起和半球形凹槽均环状分布。

15、作为本发明进一步的方案,所述半球形凹槽和半球形凸起的半径大于或者等于植钉的长度。

16、本发明的有益效果为:

17、通过将植钉装入套筒,然后盖上待焊接的钣金件,通过焊枪的压力驱动套筒顶着植钉的法兰边向上运动,使植钉与板件接触,通过高温熔化使得两者焊接在一起,将植钉焊和点焊做到一副夹具里面,在一个工序中可完成点焊和植钉焊,以此减少了工序的复杂,然后将待焊接的钣金件的整个待焊接区域按照自一端到另一端的方向划分成n个第一焊接区域,并将n个第一焊接区域依次标号为1、2、3……n,再将n个第一焊接区域两两为一组分为n/2个第二焊接区域,使得每组第二焊接区域中的两个第一焊接区域之间的距离相同,分别对每组第二焊接区域中的两个第一焊接区域进行焊接,从两个第一焊接区域的中心区域开始焊接,逐步向外扩展,确保热量分布均匀,焊接完成后,通过顶升机构将植钉与待焊接的钣金件形成的整个零件顶出,以此减少了零部件变形,不仅通过减少了植钉焊过程中产生的大量热量对套筒本身的材料造成较大的热影响,还配合用于防止零部件变形的顶升机构将植钉与待焊接的钣金件形成的整个零件顶出,以此减少了零部件变形。

技术特征:

1.一种汽车零部件的植钉焊生产工艺,其特征在于,包括以下步骤:

2.根据权利要求1所述的一种汽车零部件的植钉焊生产工艺,其特征在于,所述s1中将植钉焊和点焊做到一套夹具里面,在一个工序中可完成点焊和植钉焊。

3.根据权利要求1所述的一种汽车零部件的植钉焊生产工艺,其特征在于,所述s1中的待焊接的钣金件通过夹具夹持固定,所述夹具上设置有固定块,所述套筒安装在夹具的固定块上。

4.根据权利要求3所述的一种汽车零部件的植钉焊生产工艺,其特征在于,所述套筒与夹具的固定块之间采用间隙配合,在焊接完成时套筒利用本身的自重回落。

5.根据权利要求3所述的一种汽车零部件的植钉焊生产工艺,其特征在于,所述s1中将植钉装入套筒之后,选择待焊接的钣金件的大平面作为工作平面,其余带倾斜角度的部位设置有气缸,通过气缸驱动顶升机构,使得套筒与植钉脱离。

6.根据权利要求1所述的一种汽车零部件的植钉焊生产工艺,其特征在于,所述s3中对每组第二焊接区域中的两个第一焊接区域进行焊接时,焊枪与待焊接区域之间的距离始终相同。

7.根据权利要求5所述的一种汽车零部件的植钉焊生产工艺,其特征在于,所述顶升机构包括与气缸连接的转动部、弹簧部和用于驱动套筒与植钉脱离的顶升部,夹具设置在支撑架上,所述顶升部滑动地贯穿支撑架,弹簧部套设在顶升部与支撑架之间的所述顶升部上,所述转动部上设有若干凸起,所述顶升部上设有与若干凸起相配合的凹槽,所述气缸驱动转动部转动,所述转动部驱动凸起与凹槽脱离或者限位,所述弹簧部与凸起和凹槽相互配合,使顶升部颤抖顶升植钉。

8.根据权利要求7所述的一种汽车零部件的植钉焊生产工艺,其特征在于,所述顶升部的若干凸起为半球形凸起,与若干凸起相配合的所述凹槽为半球形凹槽。

9.根据权利要求8所述的一种汽车零部件的植钉焊生产工艺,其特征在于,所述半球形凸起和半球形凹槽均环状分布。

10.根据权利要求8所述的一种汽车零部件的植钉焊生产工艺,其特征在于,所述半球形凹槽和半球形凸起的半径大于或者等于植钉的长度。

技术总结

本发明涉及一种汽车零部件的植钉焊生产工艺,属于汽车零部件的植钉焊技术领域,将植钉装入套筒,然后盖上待焊接的钣金件,使植钉与板件接触,通过高温熔化使得两者焊接在一起,将植钉焊和点焊做到一副夹具里面,在一个工序中可完成点焊和植钉焊,以此减少了工序的复杂,然后将待焊接的钣金件的整个待焊接区域按照自一端到另一端的方向划分成N个第一焊接区域,并将N个第一焊接区域依次标号为1、2、3……N,再将N个第一焊接区域两两为一组分为N/2个第二焊接区域,使得每组第二焊接区域中的两个第一焊接区域之间的距离相同,焊接完成后,通过顶升机构将植钉与待焊接的钣金件形成的整个零件顶出,以此减少了零部件变形。

技术研发人员:杨坤才,谢利华,袁定雄,杨理

受保护的技术使用者:广州宇龙汽车零部件有限公司

技术研发日:

技术公布日:2024/12/2

- 还没有人留言评论。精彩留言会获得点赞!